altoforno

altoforno

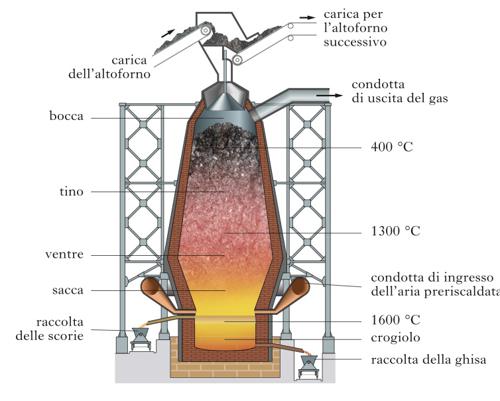

Forno a funzionamento continuo per la fabbricazione della ghisa. È costituito da un’alta torre in muratura, formata da due tronchi di cono disuguali, quello superiore più lungo (tino) e quello inferiore più corto (sacca), raccordati da un elemento cilindrico (ventre). Il tino termina in alto con un orifizio (bocca); la sacca termina in fondo con un corto pozzo cilindrico detto crogiolo. La torre viene caricata, attraverso la bocca, con strati alterni di minerale (ossidi, preferibilmente piuttosto ricchi di ferro, come ematiti, limoniti, magnetiti), fondente (calcare, dolomite, silice e talvolta bauxite, utili a fornire una scoria fluida e a favorire quindi la discesa della carica) e coke (che viene acceso dal basso). L’ossido di carbonio, proveniente dalla combustione del coke, percorrendo in controcorrente l’intera torre, riduce i minerali a ferro, che si fonde nel crogiolo, uscendo sotto forma di ghisa assieme alle scorie, parimenti fuse. Il gas che fuoriesce in alto dalla bocca (gas d’a., una miscela di azoto, anidride carbonica, ossido di carbonio e idrogeno), bruciando completamente, può sviluppare 3500-4000 kWh/m3 ed è utilizzato nell’impianto stesso, previa depurazione delle polveri che trascina con sé. Il gas è bruciato per circa il 25-30% entro i recuperatori Cowper, per riscaldare l’aria da insufflare attraverso gli ugelli, mentre il quantitativo restante può essere impiegato per scopi vari di processo.

Tra gli impianti di più antica concezione (risale in forma primitiva al 13° sec.), l’a. moderno è inserito in un complesso di apparecchiature e d’impianti ausiliari, e costituisce il nucleo del ciclo integrale per la produzione dell’acciaio. La capacità produttiva di un a. tecnologicamente avanzato può superare 3 Mt/anno di ghisa.

Chimica della combustione e zonazione termica dell’altoforno

Reazione primaria di combustione che, all’atto dell’ingresso dell’aria, porta alla formazione di anidride carbonica CO2; successivamente questa, a contatto con il carbone incandescente, si riduce a ossido di carbonio, CO, secondo lo schema CO2+C ⇄ 2CO.

Si possono distinguere nell’a., procedendo dalla bocca al crogiolo, diverse zone caratterizzate dalle reazioni che ivi si svolgono e dalle temperature che vi regnano. Si ha la zona superiore, o di essiccazione, nella parte più alta del tino, in cui la carica perde l’umidità e gradatamente si riscalda, fino a 400 °C; la zona di riduzione, comprendente la maggior parte del tino, il ventre e la parte più alta della sacca, nelle quali si compie la riduzione degli ossidi di ferro a ferro; la zona di fusione (T=1400-1800 °C), all’altezza della sacca, in cui il prodotto di riduzione (un insieme di blocchi spugnosi di ferro, che ha già subito una parziale carburazione) fonde e scioglie ancora carbonio trasformandosi in ghisa fusa; c’è poi la zona degli ugelli (T= ca. 2000 °C), all’altezza della quale viene introdotto il vento, dove brucia il carbonio e continua la carburazione della ghisa; infine la zona del crogiolo (T= ca. 2000 °C), in cui cola e si raccoglie la ghisa allo stato liquido.