AUTOMAZIONE INDUSTRIALE

Automazione industriale

L'a. i. consiste nell'impiego coordinato di soluzioni tecnologiche allo scopo di sostituire gran parte del lavoro umano con dispositivi diversi. Nell'accezione attuale e, prevedibilmente, futura, l'automazione include e supera la semplice meccanizzazione, e cioè la sostituzione, iniziata con la rivoluzione industriale, del lavoro fisico dell'uomo con le macchine: infatti nei primi anni del nuovo secolo in molti impianti sono automatizzate o automatizzabili la pianificazione e la supervisione del processo produttivo, a partire dagli ordini, dalla catena degli approvvigionamenti e dalla gestione dei magazzini, fino alla diagnostica dei guasti e alla riconfigurazione di segmenti della produzione.

Nel secolo scorso l'introduzione dell'automazione nell'industria ha consentito la produzione di beni in grandi quantità e con costi ridotti; benché questi rimangano gli obiettivi fondamentali di una scelta verso l'automazione, che spesso non è scontata specialmente in industrie di medie o piccole dimensioni, si fa molta attenzione anche ad altre finalità quali, per fare qualche esempio, l'omogeneità e la qualità generale del prodotto, la flessibilità del sistema produttivo, la sicurezza sia del prodotto sia del lavoro, la riduzione dell'impatto ambientale delle attività industriali.

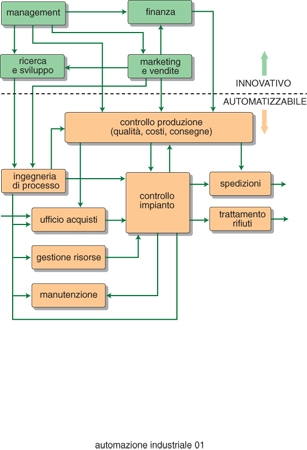

Una descrizione generica dell'insieme di entità funzionali che costituiscono un'industria è rappresentata graficamente in fig. 1; tale descrizione permette di visualizzare quale sia il grado di complessità delle attività industriali quando le si voglia considerare, come di fatto sono, un unico sistema integrato in cui attività di natura prettamente tecnologica si intrecciano continuamente con attività di tipo commerciale e finanziario. È opportuno sottolineare come la divisione tra attività automatizzabili e non sia in realtà differente per industrie di dimensioni e campi di attività diversi, in quanto attività che possono essere automatizzate con profitto per industrie di grandi dimensioni e operanti su produzioni omogenee sono ancora spesso gestite esclusivamente da operatori umani in altre categorie di industrie.

Le novità degli ultimi anni riguardano sia innovazioni tecnologiche sia, forse in maniera prevalente, innovazioni nel campo delle comunicazioni: le prime includono quelle di tipo informatico e hanno consentito miglioramenti notevoli nel controllo di processo (fig.1), rendendo convenienti anche su scala industriale soluzioni che qualche decennio fa erano disponibili solo in teoria, o applicate solo in campi speciali come il settore aerospaziale o militare; le seconde stanno rendendo sempre più conveniente integrare in un unico sistema di gestione funzioni di alto livello, ancora considerate di tipo innovativo in fig. 1, e funzioni ritenute già in passato automatizzabili. Come conseguenza, oggi si può immaginare, e in alcune classi di industrie già avviene, una completa integrazione tra diversi settori della fabbrica e il sistema informativo aziendale, includendo nelle funzioni automatizzabili anche attività commerciali e gestionali in genere. In alcuni progetti, noti nell'area come progetti di supply-chain automation (automazione delle sequenze di rifornimenti), si realizza una vera integrazione oltre i confini del singolo impianto, coinvolgendo in un unico sistema parzialmente automatizzato anche i clienti e i fornitori. Chiaramente tali attività incontrano molti ostacoli, quali barriere doganali e sfiducia reciproca tra vari operatori, ma si può ipotizzare che, in un futuro non molto lontano, in alcuni settori speciali dove la concorrenza è molto elevata e l'abbattimento dei costi di produzione cruciale per il successo, potrebbe diventare necessario superare tali difficoltà. Uno di tali settori, che oggi si impone all'attenzione come esempio in cui solo l'elevato grado di automazione consente di sostenere una crescita forte e prolungata, è quello dell'industria dei semiconduttori, dove sistemi noti come MES (Manufacturing Execution Systems) sono già usati per gestire in maniera unificata i dati elaborati a partire dagli ordini ricevuti; ciò permette di organizzare e controllare a ogni livello la catena produttiva, di gestire il controllo di qualità e la documentazione del prodotto.

Sistemi di controllo

Un sistema di controllo è l'insieme di un processo da controllare e di tutti i dispositivi che consentono di ottenere che esso si comporti nel modo desiderato. A volte l'azione di controllo si esplica semplicemente manipolando alcune grandezze fisiche (ingressi di controllo) sulla base di una pianificazione prestabilita, allo scopo di ottenere che altre grandezze fisiche (uscite controllate) si comportino nel modo desiderato; tale tipo di azione di controllo è detta controllo a ciclo aperto. Più spesso, però, per ottenere buone proprietà di robustezza nei confronti di variazioni del processo e adeguata reiezione di fattori indesiderati (disturbi), si adotta un'azione di controllo dipendente dalla misura di grandezze fisiche disponibili (uscite misurate); tale tipo di azione di controllo è detta controllo in retroazione. In quest'ultimo caso, più generale, il sistema di controllo include, oltre al processo da controllare, anche un insieme di sensori, un dispositivo (per es., un microcalcolatore), che può essere programmato per implementare l'algoritmo di controllo prescelto, opportuni attuatori (come, per es., motori oppure valvole), che siano in grado di generare gli ingressi di controllo richiesti, e opportuni dispositivi per la trasmissione, il condizionamento e l'amplificazione dei segnali che garantiscono la comunicazione tra gli oggetti descritti. Le funzioni di controllo dell'impianto, il nucleo del sistema di a. i. descritto in fig. 1, sono basate sull'uso di molti sistemi di controllo a diversi livelli, risultando tali funzioni molto differenziate a seconda del tipo di produzione richiesta.

Da un punto di vista concettuale è possibile dividere i processi industriali in due classi: i processi continui, nei quali è possibile individuare un flusso ininterrotto di materiali che vengono trasformati in un prodotto, generalmente di un unico tipo; i processi discreti, nei quali invece la produzione si articola in eventi, che si susseguono in modo coordinato, spesso allo scopo di ottenere più prodotti diversi.

Nel caso dei processi discreti i sistemi flessibili di produzione, ancora oggi alla base della conduzione degli impianti più avanzati, sono basati su un'accurata progettazione di svariate celle di produzione in cui robot o macchine a controllo numerico sono configurati per poter produrre prodotti diversi utilizzando arnesi diversi. Negli impianti di questo tipo molti sistemi di controllo sono incorporati in ogni singola macchina o robot: si tratta prevalentemente di sistemi che garantiscono un elevato grado di precisione nel posizionamento degli oggetti e nell'inseguimento di traiettorie di riferimento per gli arnesi. Per questi tipi di processi discreti, si sta rivelando sempre più importante la disponibilità di strumenti informatici dedicati, soprattutto di nuovi software applicativi (la cui struttura a oggetti influenza ormai abbondantemente la modellizzazione degli impianti industriali), che consente di raggiungere elevati livelli di integrazione tra le diverse parti dell'impianto e del sistema informativo aziendale.

Per quanto riguarda gli algoritmi, occorre sottolineare come la grande maggioranza dei sistemi di controllo presenti nell'industria sia di tipo tradizionale: sono ancora molto diffusi i cosiddetti regolatori industriali che si basano sul controllo PID (Proporzionale Integrale Derivativo), la cui implementazione su microcalcolatore permette da un lato di migliorare le prestazioni, con l'aggiunta di ulteriori algoritmi di controllo o con la possibilità di variare la taratura automaticamente durante il funzionamento del sistema, dall'altro di affiancare alle funzioni tradizionali del regolatore funzioni ausiliarie di interfaccia con l'operatore o con il sistema di supervisione. Negli ultimi anni, grazie all'eccezionale sviluppo delle tecnologie informatiche, alcuni algoritmi di controllo più evoluti, che erano tradizionalmente ritenuti convenienti solo per industrie particolari, si stanno dimostrando efficaci per il controllo di classi di processi più generali. Un esempio importante è quello del controllo predittivo, un tempo utilizzato prevalentemente nelle industrie petrolchimiche, che oggi si sta diffondendo a molti tipi di industrie chimiche, alimentari, della carta e del settore automobilistico. Il controllo predittivo deriva dal controllo ottimo, con cui ha in comune la caratteristica di basarsi sul modello dell'impianto e sull'ottimizzazione di un indice di prestazione, ma, in aggiunta, ha due peculiarità che lo rendono particolarmente adatto alla pratica industriale: considera ripetutamente il comportamento futuro dell'impianto (ottimizzando l'indice di prestazione su un opportuno intervallo di tempo), garantendo quindi la possibilità di variare i riferimenti e di compensare disturbi noti; tiene conto inoltre in maniera esplicita di eventuali vincoli che debbano essere imposti sulle grandezze di stato o di uscita del sistema. I fattori che stanno consentendo di applicare tale tipo di controllo in maniera più estesa che non in passato sono da un lato le maggiori conoscenze teoriche che permettono di considerare anche impianti modellati con le loro caratteristiche non lineari, dall'altro, soprattutto, la disponibilità di strumenti informatici che consentono di eseguire rapidamente i calcoli decisamente complessi necessari a ogni passo di ottimizzazione.

Per quanto riguarda i dispositivi utilizzati per implementare algoritmi di controllo, oltre a calcolatori dedicati o microcalcolatori, sono oggi estremamente diffusi i controllori a logica programmabile o PLC (Programmable Logic Controller). Tali dispositivi comprendono uno o più processori, garantiscono la possibilità di trattare numerosissimi segnali di ingresso e di uscita, fino ad alcune migliaia, e presentano ottime caratteristiche di robustezza e affidabilità, essendo progettati esplicitamente per l'ambiente industriale. Normalmente i PLC non sono dotati di una vera e propria interfaccia con l'operatore umano, ma possono essere collegati a un calcolatore o a una rete di comunicazione, per es. per le operazioni di programmazione. Una delle peculiarità dei PLC è il tipico linguaggio che viene usato per la loro programmazione: anche se si stanno diffondendo altri linguaggi di più alto livello, viene ancora molto usato il cosiddetto linguaggio a contatti, che probabilmente si diffuse inizialmente perché imitava le strutture di relè su cui erano basati i sistemi di controllo prima dell'avvento delle tecnologie attuali.

Robotica industriale

Le applicazioni della robotica nell'industria costituiscono gli esempi più noti di automazione: il fatto che manipolatori robotici sempre più veloci e affidabili abbiano gradualmente sostituito gli uomini nelle linee di produzione, specialmente nei compiti più rischiosi, o dannosi per la salute, o che richiedono particolare precisione, è ben noto. Grazie allo sviluppo di algoritmi dedicati al controllo dei robot, alcune delle limitazioni che un tempo rendevano difficoltoso l'uso di questi in alcuni ambienti, come, per es., il fatto che i bracci robotici dovessero essere di dimensioni e peso molto maggiori degli oggetti da manipolare, sono molto ridotte, facendo sì che l'uso di robot sia una pratica comune nell'industria. I progressi più recenti nella robotica sono da un lato la possibilità di combinare l'uso dei tradizionali manipolatori industriali con robot mobili dotati di sempre maggiore autonomia, grazie ai progressi della visione robotica e della guida autonoma, dall'altro la possibilità di realizzare, o almeno concepire, robot sempre più piccoli, come i minirobot e i microrobot. I minirobot hanno un volume di pochi centimetri cubici, possono avere strutture meccaniche più o meno complesse e grazie alle dimensioni non troppo ridotte possono utilizzare attuatori di tipo tradizionale, come piccoli motori elettrici. Le applicazioni sono molteplici: per es., essi possono essere utilizzati per ispezioni oppure operazioni di manutenzione in ambienti piccoli e inaccessibili, sia a operatori umani sia a robot di dimensioni consuete, o, con compiti simili, in campo medico. Uno dei problemi centrali nella progettazione dei minirobot è stabilire quale grado di autonomia essi debbano avere; infatti ridurre al minimo la potenza di calcolo che deve essere incorporata nel robot è di grande aiuto, ma rende necessario controllare il robot con dispositivi remoti, il che riduce le velocità di operazione ottenibili.

I microrobot (caratterizzati da un volume di pochi micrometri) e ancor più i nanorobot (aventi dimensioni lineari di poche centinaia di nanometri, comparabili con quelle delle cellule biologiche) sono oggi più progetti di ricerca molto attivi che vere e proprie applicazioni industriali funzionanti; le difficoltà pratiche incontrate dai progettisti sono infatti molteplici, a cominciare dalla scarsità di attuatori di dimensioni adeguate per tali applicazioni.

Uno dei temi di maggiore attualità nella ricerca in robotica, particolarmente correlato con le applicazioni di mini- e microrobot, è lo sviluppo di algoritmi per il controllo coordinato di squadre di robot, cooperanti per l'ottenimento di un unico scopo. Ciò è di particolare interesse quando siano in uso robot di piccole dimensioni, con un limitato grado di autonomia, e con capacità di generare piccole forze e di percorrere piccole distanze.

Il tema pone sfide interessanti per la ricerca nel campo dei controlli automatici, in quanto la comunicazione tra più entità, come un sistema di controllo centrale e più sottosistemi di controllo localizzati sui singoli robot componenti la squadra, per quanto veloce, introduce sempre dei tempi di ritardo che rendono difficile conseguire movimenti coordinati a elevata velocità.

Controllo distribuito

I sistemi di controllo distribuito hanno lo scopo di unificare le operazioni di controllo ad alto livello degli impianti industriali di grandi dimensioni in un unico sistema che permetta agevolmente l'interazione con gli operatori umani, eventualmente da sale di controllo remoto. Anche se i primi sistemi di controllo distribuito o DCS (Distributed Control System) erano disponibili già dalla seconda metà degli anni Settanta del 20° sec., la diffusione di questi sistemi non è stata molto veloce, essendo frenata sia dai costi sia da alcune difficoltà molto sentite in ambito industriale, come, per es., la scarsa compatibilità di alcuni componenti con eventuali sottosistemi prodotti da un diverso fornitore. Una caratteristica dei DCS, che li rende adatti a impianti in cui siano rilevanti le considerazioni relative alla sicurezza, è la ridondanza: gli apparati che rivestono un'importanza cruciale per il loro funzionamento possono essere presenti e contemporaneamente configurati in più copie, in maniera che la rottura o temporanea indisponibilità di uno di essi non pregiudichi il funzionamento dell'intero sistema.

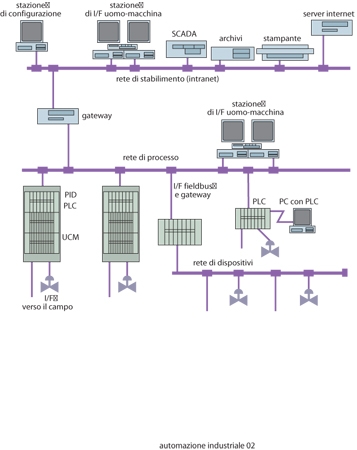

Un DCS tipico per un impianto di grandi dimensioni è raffigurato nella fig. 2, dove sono evidenziate tre sottoreti di comunicazione digitale: la rete di stabilimento (che consente le operazioni di più alto livello e la gestione delle basi di dati dell'impianto), la rete di processo (che collega tra loro e con stazioni di interfaccia con operatori umani i dispositivi usati per il controllo di impianto, già dotati di periferiche standard per il collegamento con la rete) e la rete di dispositivi (pensata per eliminare, o almeno ridurre, i molti collegamenti analogici ancora presenti in molti impianti), che rappresenta in realtà un'innovazione ancora poco diffusa. Nella fig. 2, sono rappresentate stazioni di configurazione, stazioni di interfaccia (I/F) uomo-macchina, periferiche utili quali archivi per la memorizzazione dei dati e stampanti e diverse unità preposte al controllo di impianto, per es. un singolo PLC (occasionalmente collegato a un computer per la configurazione) oppure un insieme contenente l'unità di calcolo (regolatori industriali di tipo evoluto, o PLC, o altre unità a microprocessore), le unità di controllo e misura (UCM) e dispositivi per l'interfaccia con gli attuatori da utilizzare per il controllo. Uno degli elementi centrali del DCS è il sistema SCADA (Supervisory Control And Data Acquisition), che consente la supervisione dell'impianto mettendo a disposizione dell'operatore una grande quantità di funzioni ausiliarie oltre che, ovviamente, dati provenienti dall'impianto.

Lo SCADA ha una struttura modulare, si tratta cioè di un insieme di funzioni alcune delle quali possono o meno essere effettivamente presenti o utilizzate. Oltre a una base di dati contenente i valori attuali delle grandezze di interesse nella gestione dell'impianto, insieme ad altre informazioni quali eventuali intervalli ammissibili per tali grandezze, il sistema deve possedere necessariamente sia i dispositivi che consentono l'acquisizione dei dati dall'impianto, sia un'adeguata interfaccia uomo-macchina. Quest'ultima deve consentire all'operatore di accedere alla base di dati dello SCADA, ma anche di visualizzare i dati in un modo che sia rappresentativo dello stato di funzionamento dell'impianto o di una parte di esso, con un opportuno uso di simboli ed, eventualmente, di grafici. Tipicamente lo SCADA contiene anche moduli dedicati alla gestione degli allarmi, in modo che eventuali guasti possano essere facilmente e velocemente individuati; in alcuni casi lo SCADA può anche essere configurato per reagire automaticamente a determinati allarmi iniziando opportune procedure di sicurezza. Altre funzioni importanti che possono essere presenti in un sistema SCADA sono legate al fatto che in molti impianti la programmazione di cicli di lavorazione particolari, o la temporizzazione di operazioni di manutenzione, sono ancora gestite dall'operatore umano: il sistema SCADA può però contenere moduli che guidino gli operatori, raggruppando in serie le operazioni necessarie per lo svolgimento di un certo compito, ricavando dai dati presenti nella base di dati quelli che sono significativi per capire se ci sia necessità o meno di una particolare attività in un qualsiasi punto dell'impianto. Ancora, il sistema SCADA può contenere moduli dedicati alla memorizzazione di alcuni dati significativi, che poi possono essere elaborati per tenere presente non solo i valori attuali di certi parametri ma anche la loro variazione in un lasso di tempo che si ritiene significativo per scopi diversi, caratteristici di ogni impianto. Allo stesso modo, il sistema SCADA può anche avere la funzione di eseguire controlli statistici sul processo, prevalentemente allo scopo di garantire che siano rispettati gli standard di qualità desiderati. Infine, una parte del sistema SCADA può a volte funzionare da sistema esperto: applicando tecniche proprie dell'intelligenza artificiale il software impara a reagire in presenza di determinate situazioni a partire da una programmazione iniziale e dalla correlazione tra le azioni precedentemente intraprese e i risultati ottenuti. Solitamente il sistema esperto non è abilitato a funzionare in piena autonomia, ma è utilizzato per proporre una strategia di comportamento, che l'operatore umano può accettare o correggere.

Anche se le funzioni appena descritte non sono sempre tutte presenti, o tutte realmente utilizzate, in molti degli impianti industriali per i quali è utilizzato un DCS, sulla base delle esperienze industriali degli ultimi decenni e tenendo presenti le innovazioni tecnologiche che sono già disponibili, si può ritenere che le difficoltà esistenti per l'adozione di tali sistemi nelle industrie saranno in gran parte superate, permettendone un uso su scala ancora maggiore, tale da garantire una gestione più agevole dell'impianto industriale e maggiore produttività, affidabilità e sicurezza.

bibliografia

Assoautomazione, G.I.S.I., Automazione industriale in Italia, Milano 2000.

G. Magnani, Tecnologie dei sistemi di controllo, Milano 2000.

M.P. Groover, Automation, production systems, and computer-integrated manufacturing, New Jersey 2001.

S.J. Qin, T.A. Badgwell, A survey of industrial model predictive control technology, in Control engineering practice, 2003, 11, pp. 733-64.

P. Chiacchio, F. Basile, Tecnologie informatiche per l'automazione, Milano 2004.