Crescita cristallina

Crescita cristallina

Un cristallo ideale è definito come un reticolo tridimensionale infinito di atomi o molecole disposti secondo gruppi che si ripetono con spaziature reticolari periodiche, variabili tra 0,25 e 4,0 nm nelle sostanze inorganiche, e fino a oltre 100 nm nelle molecole organiche. I cristalli reali, invece, sono finiti e la loro struttura reticolare contiene difetti, mantenendo comunque un ordine a lunga distanza. Un cristallo reale costituisce un 'grano cristallino': se una sostanza è costituita da un unico grano è detta monocristallo o cristallo singolo, se è costituita da più grani cristallograficamente disorientati tra loro è detta policristallo. I monocristalli si distinguono in massivi (essenzialmente tridimensionali, con massa variabile tra 10−3 e 105 g, a seconda del materiale) e in strati epitassiali (essenzialmente bidimensionali, con spessori compresi tra 10−1 e 105 nm) cresciuti su substrati cristallini secondo relazioni cristallografiche specifiche del sistema strato-substrato.

Per crescita di cristalli da liquidi si intende la formazione di una fase solida monocristallina a partire da una fase liquida nutriente. Sono disponibili due gruppi di metodi di crescita che si differenziano a seconda che quest'ultima avvenga da fuso o da soluzione: nei sistemi di crescita da fuso, prescindendo da eventuali impurezze residue o aggiunte intenzionalmente (droganti), sono presenti solo i componenti del cristallo, distribuiti tra le fasi (nel caso di composti), con conservazione dei loro rapporti atomici; i sistemi di crescita da soluzione, invece, contengono componenti addizionali e/o eccessi di componenti del cristallo nella fase liquida. La differenza sostanziale tra i due gruppi di metodi è che i processi di crescita da fuso sono controllati dal trasporto di calore tra le fasi, mentre quelli da soluzione sono controllati dal trasporto di massa in fase liquida. Poiché la diffusività termica è molto maggiore della diffusività di massa (tipicamente, 10−1 rispetto a 10−5 cm2/s), le crescite da fuso sono molto più rapide di quelle da soluzione e su di esse si basa circa l'80% della produzione industriale di cristalli massivi; tale produzione riguarda soprattutto il silicio e i semiconduttori composti per applicazioni elettroniche, rubino e granati per laser, LiNbO3 (niobato di litio) per dispositivi ottici non lineari, alogenuri alcalini per componenti ottici e zirconia (ZrO2) per gemme sintetiche.

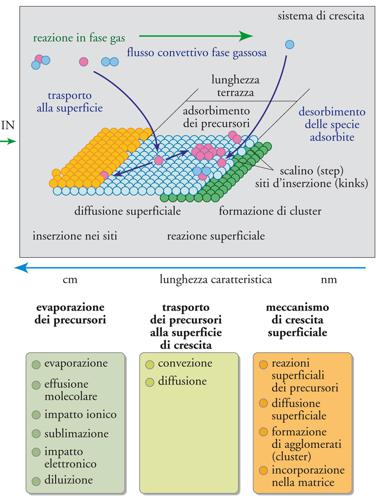

Molte applicazioni di interesse scientifico, tecnologico e industriale sono basate invece su processi di crescita cristallina dove i precursori, ossia le specie chimiche contenenti gli atomi che andranno a costituire il solido, sono alimentati in fase aeriforme. Questi processi coinvolgono solitamente un substrato che agisce come supporto per il solido in crescita e sono utilizzati per la produzione di film solidi sottili, ma esistono anche importanti applicazioni industriali nelle quali lo spessore del film cresciuto è così elevato che il prodotto può essere assimilato a un materiale massivo. Ciò consente, per esempio, la crescita di quei cristalli ai quali non sia possibile applicare le tecniche di crescita da fase liquida. Il fatto che la crescita avvenga su un substrato fa sì che, spesso, queste tecniche siano indicate anche come processi di deposizione. In senso lato, esse si applicano alla crescita non solo di materiali cristallini, nella forma sia di monocristallo (unico grano cristallino) che di policristallo (insieme di grani monocristallini disorientati cristallograficamente tra di loro), ma anche di quelli amorfi. Attualmente, le tecniche di crescita da fase vapore più importanti sono la deposizione chimica da fase vapore, la deposizione da fasci molecolari e la deposizione per evaporazione.

Crescita da liquidi

Metodi di crescita da fuso

La crescita da fuso è praticabile solo per elementi o composti a fusione macroscopicamente congruente; a livello microscopico, a causa del difetto di stechiometria legato alla regione di esistenza della fase solida, il massimo punto di fusione è sempre spostato rispetto alla composizione stechiometrica nominale; il controllo del difetto di stechiometria, da cui dipendono molte proprietà fisiche dei cristalli, soprattutto semiconduttori, è un problema aperto della tecnologia di crescita.

I metodi di crescita da fuso si distinguono in metodi a solidificazione normale, nei quali la rimozione del calore latente avviene attraverso il cristallo normalmente all'interfaccia fuso/solido, e metodi a fusione a zona, in cui una zona fusa è fatta muovere lungo una barra policristallina in modo tale che a una delle due interfacce si abbia solidificazione normale e all'altra fusione normale.

Appartengono al primo gruppo le tecniche Bridgman (BG), Czochralski (CZ) e Kyropoulos. Le tecniche del secondo gruppo sono usate sia per crescere cristalli massivi, sia per controllare i profili di impurezze e/o droganti durante la crescita.

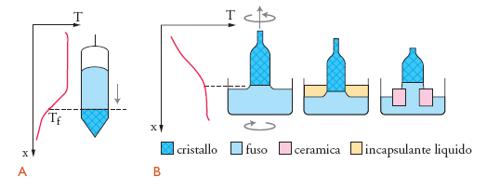

Nella fig. 2 sono riportate alcune delle principali tecniche di crescita da fuso, per ognuna delle quali è indicato il profilo di temperatura tipico che, tramite forni ad hoc, rende possibile il controllo della transizione di fase. Nella fig. 2A è schematizzato il metodo Bridgman (BG) verticale: il fuso viene raffreddato in un crogiolo chiuso per lento spostamento (abbassamento) meccanico rispetto al profilo termico; se l'ambiente gassoso esterno non interagisce col fuso, il crogiolo può essere anche aperto. Per evitare instabilità interfacciale, il gradiente termico deve essere sufficientemente elevato alla temperatura di fusione. La parte inferiore del crogiolo è sagomata in modo tale da favorire una sola nucleazione iniziale di fase solida e, quindi, la crescita di un monocristallo. Nei BG moderni, il profilo termico è modificato elettronicamente in modo tale che la transizione di fase avvenga senza spostamenti meccanici del crogiolo e del forno.

Nella fig. 2B sono schematizzate le principali versioni del metodo CZ, in cui il cristallo viene tirato dal fuso. La carica policristallina è inizialmente fusa nel crogiolo. Stabilito l'opportuno ambiente (vuoto o gas particolare) nella camera di crescita, la temperatura del fuso viene fissata poco sopra la temperatura di fusione Tf e un seme orientato viene immerso nel fuso. Una volta raggiunto l'equilibrio termico, il seme viene lentamente ritirato dal fuso nella direzione delle temperature decrescenti, dando così luogo alla crescita. La domanda crescente ha promosso lo sviluppo di numerose varianti del metodo CZ per ottenere sia cristalli di dimensioni sempre maggiori sia cristalli di materiali che si decompongono al punto di fusione. Le moderne versioni CZ prevedono un notevole livello di automatizzazione, soprattutto per mantenere costante il diametro dei cristalli tirati con sagoma cilindrica. Il metodo Kyropoulos, sviluppato soprattutto per la crescita di alogenuri alcalini, si differenzia dai metodi CZ in quanto il cristallo non viene tirato dal fuso, ma si forma nel fuso stesso (sulla cui superficie libera si pone in contatto un seme cristallino) per progressiva estrazione del calore latente tramite raffreddamento.

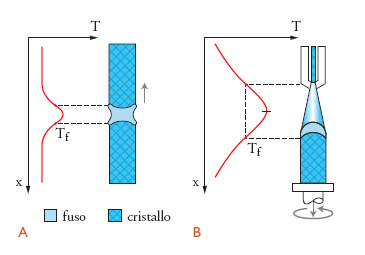

Nella fig. 3A è schematizzato il metodo per fusione a zona o FZ (Float zone) che rappresenta, in via di principio, l'approccio ottimale alla tecnologia di crescita da fuso in quanto l'assenza di crogioli evita contaminazioni e deformazioni da contatto. La massima lunghezza di zona, e quindi il diametro massimo del cristallo, dipendono però dal rapporto σ/ϱ (dove σ è la tensione superficiale dell'interfaccia e ϱ la densità del fuso) e solo in pochi materiali (tra cui il silicio) questo rapporto è sufficientemente elevato da rendere pratico il metodo. Per materiali altofondenti è utilizzato anche il metodo di Verneuil (o metodo a fiamma), che come il metodo FZ utilizza una zona molto limitata di fuso (fig. 3B). Una polvere composta da particelle di 2÷100 μm della sostanza da cristallizzare passa attraverso il bruciatore di una fiamma ossidrica e va a cadere su un seme monocristallino formando uno strato fuso di spessore 〈1 mm. Poiché il seme viene abbassato lentamente a temperature minori di Tf, lo strato cristallizza, ma viene riformato dalla caduta di nuova polvere fusa, continuando così il processo di crescita.

Metodi di crescita da soluzione

La crescita da soluzione utilizza tecniche nelle quali la composizione chimica del cristallo differisce da quella della fase liquida nutriente. A differenza della crescita da fuso, questo metodo può essere impiegato anche con sostanze che fondono incongruentemente, e/o si decompongono a T〈Tf, e/o presentano modificazioni polimorfe a T〈Tf. Esso rappresenta un'alternativa alla crescita da fuso quando tensione di vapore e temperatura al punto di fusione sono eccessivamente elevate (Pf >50 atm; Tf>1500 °C). Nelle tecniche da soluzione, il solvente ha la funzione di abbassare la temperatura di cristallizzazione a T≪Tf ; per esempio, NaCl, la cui Tf =801 °C, cresce da soluzione acquosa a T=25 °C. Date le minori temperature in gioco, si ottengono in generale cristalli con perfezione strutturale superiore a quella dei cristalli cresciuti da fuso. La gamma di solventi utilizzati è molto ampia e comprende, alle basse temperature, acqua, soluzioni acquose acide e basiche, solventi organici e inorganici, gel. Alle alte temperature, oltre all'acqua nelle crescite idrotermali, si usano sostanze fuse quali metalli, ossidi, sali e loro miscele, dette flussi. I metodi di crescita possono distinguersi in tre gruppi, a seconda che la soprasaturazione venga indotta per variazione di temperatura, per variazione isoterma della composizione o attraverso reazioni chimiche. Inoltre conviene distinguere tra tecniche a bassa e ad alta temperatura

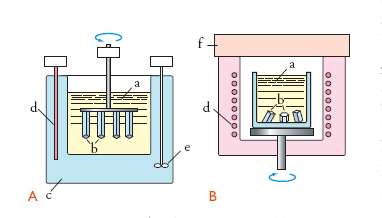

Metodi a variazione di temperatura

Tecniche a raffreddamento della soluzione satura. - Un cristallizzatore a soluzione acquosa nella sua forma più semplice consiste in un'asta posta all'interno della soluzione e collegata a un supporto a cui sono appesi inizialmente alcuni semi monocristallini della sostanza da crescere (fig. 4A). L'asta ruota, generando così un movimento convettivo del liquido che favorisce la stabilità interfacciale e aumenta la velocità di crescita. Durante la crescita la soprasaturazione viene mantenuta per lento raffreddamento (0,005÷1 °C/24 h) del bagno termostatico. I cristalli cresciuti con questa tecnica sono molto numerosi. Nella fig. 4B è schematizzato un sistema di crescita da flusso. I cristalli crescono sul fondo di un crogiolo di materiale altofondente (per es., platino), a temperature elevate (500÷1800 °C), da soluzioni a concentrazioni di soluto tra 1 e 25% in peso.

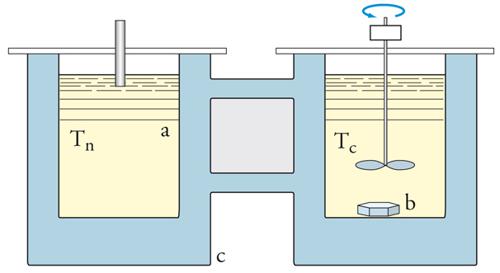

Tecniche a gradiente di temperatura. - In queste tecniche il volume della soluzione è sottoposto in parte a una temperatura T2 (dove la soluzione è sottosaturata) e in parte a una temperatura T1〈T2, dove la soluzione diventa sovrassatura. Nella crescita da soluzione con s si esprime la soprasaturazione relativa; per ogni temperatura esiste inoltre un valore s* >0 tale per cui, per s>s*, si ha precipitazione spontanea di fase solida. Se a T1 si ha s〈s*, il soluto potrà cristallizzare in condizioni di stabilità. Nella fig. 5 è schematizzata una tecnica a gradiente termico basata sull'uso di soluzioni sature a temperature diverse (Tn,Tc, con Tn>Tc) e poste in contenitori separati ma collegati tra loro in modo tale da indurre una soprasaturazione s〈s* a Tc (temperatura alla quale cresce il cristallo) e mantenerla per riciclaggio della soluzione esaurita.

Tecniche a gradiente termico e pressione elevata. - Sostanze altrimenti insolubili possono acquisire una limitata solubilità in alcuni solventi se sottoposte ad alte pressioni e temperature e quindi essere cristallizzate mediante tecniche a gradiente di temperatura. Un esempio è rappresentato dalla crescita industriale del diamante a T>1300 °C, P >50 kbar da metalli (Ni, Co, Fe) o leghe (Fe-Ni; Fe-Al) fuse. Quando il solvente a elevata pressione e temperatura è l'acqua, si parla di crescita idrotermale.

Crescita epitassiale da fase liquida (LPE). - L'epitassia (dal greco epi, sopra, e taxis, ordine) è la crescita orientata di un cristallo su un altro, detto substrato. Se strato e substrato sono della stessa sostanza si parla di omoepitassia, altrimenti di eteroepitassia. L'epitassia è possibile quando i piani reticolari che vengono a contatto, anche se con strutture cristallografiche diverse, hanno maglie approssimativamente uguali con spaziature reticolari non troppo diverse; si assume in generale che il disadattamento reticolare non debba superare il 15%.

Il fenomeno dell'epitassia è usato estensivamente per crescere strati sottili monocristallini nella preparazione di dispositivi elettronici, ottici e magnetici. Quando uno strato epitassiale è cresciuto da una fase liquida, si parla di LPE (Liquid phase epitaxy). I metodi LPE, usati principalmente nella deposizione di semiconduttori per fabbricare laser e di granati per dispositivi magnetici a bolle, sono stati in parte soppiantati dai metodi di deposizione da fase vapore.

Metodi a variazione isoterma di composizione

In questi metodi la soprasaturazione è ottenuta evaporando il solvente e aumentando quindi la concentrazione del soluto al di sopra della sua solubilità all'equilibrio. Il processo di crescita è condotto a temperatura rigorosamente costante. Se la soluzione è in contatto diretto con l'atmosfera esterna, l'evaporazione avviene spontaneamente e può essere aumentata facendo fluire sulla soluzione correnti fredde di aria o di gas. Il metodo, particolarmente utile per sostanze chimicamente stabili entro intervalli ridotti di temperatura, è limitato dal progressivo aumento sia della concentrazione di impurezze nella soluzione (e quindi nel cristallo), sia della soprasaturazione; quando s>s*, la crescita non solo diventa instabile, ma si perde anche il controllo della nucleazione.

Metodi basati su reazioni chimiche

Tecniche a interazione chimica tra solventi. - Queste tecniche si basano sulla reazione chimica di componenti in fase liquida in seguito alla quale si forma una fase solida. Se la cinetica di reazione è sufficientemente lenta e le condizioni di stabilità interfacciale rispettate, il risultato può essere un monocristallo. Il metodo è utilizzabile quando la solubilità della fase solida è minore di quella dei reagenti in fase liquida. In generale, le cinetiche di queste reazioni eterogenee sono veloci, per cui tendono a formarsi precipitati di cristalli molto piccoli.

Tecniche di crescita gel. - La crescita gel è un processo intermedio tra crescita da soluzione e quella da fase solida che non è usato su scala industriale, ma solo in laboratorio. La cristallizzazione avviene entro i gel, che sono sistemi bifasici costituiti da un solido poroso i cui pori sono riempiti di liquido. Questa tecnica è utilizzata sia per ottenere cristalli a elevata perfezione strutturale, sia per studiare i meccanismi di crescita in assenza di moti convettivi. Le potenzialità del metodo, soprattutto per quanto riguarda l'impiego di temperature e pressioni elevate, e l'uso di molti solventi organici, sono ancora inesplorate.

Elettrocristallizzazione. - Questo metodo, generalmente usato per preparare strati epitassiali metallici, attualmente è in parte soppiantato dalle tecniche epitassiali da fase vapore. Si basa sulla deposizione elettrolitica dello strato desiderato su un elettrodo che funge da substrato epitassialmente compatibile. Per elettrocristallizzazione sono stati cresciuti strati monocristallini di molti elementi (Ag, Bi, Cd, Co, Cr, Fe, Ni, Pt, Sn, Zn), leghe metalliche (Pb-Sn, Ni-Co, ecc.), nonché cristalli massivi (per es., MoO2).

Crescita da fase vapore

Principali tecniche di crescita da fase vapore

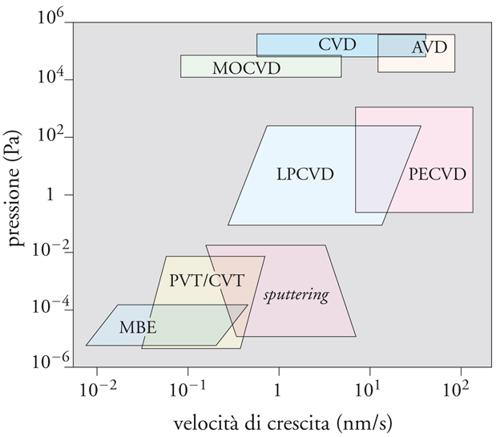

Le principali tecniche di crescita da fase vapore d'interesse industriale o di ricerca sono sostanzialmente la deposizione per evaporazione, l'impatto ionico, la deposizione da fasci molecolari e la deposizione chimica da fase vapore. Tutte queste tecniche sono state messe a punto nella seconda metà del Novecento e hanno raggiunto la piena maturità alla metà degli anni Novanta (fig. 6). Tuttavia, l'aumento delle dimensioni dei substrati di crescita imposto dalle industrie richiede continui affinamenti e modifiche.

Evaporazione

L'evaporazione sotto vuoto è forse la più semplice tecnologia di crescita di cristalli da fase vapore, in quanto coinvolge prevalentemente fenomeni di natura fisica e pertanto è solitamente indicata con l'acronimo generale PVD (Physical vapor deposition). Più specificamente, con PVD si indicano le crescite in un sistema aperto, mentre quelle condotte in un'ampolla chiusa o semiaperta sono indicate con l'acronimo PVT (Physical vapor transport). Nell'ambito dei processi tipici della microelettronica, tali tecnologie sono usate prevalentemente per la deposizione di materiali conduttori (tipicamente metalli come Al, Ta, Au), mentre in campo metallurgico sono impiegate prevalentemente per la deposizione di film di ossidi (SnO2, TeO2, ZnO, ZrO2), nitruri (Si3N4) e carburi (TiC, WC). L'evaporazione sotto vuoto è inoltre importante per la crescita di tutti quei cristalli massivi per i quali le tecniche da fase liquida sono difficilmente applicabili o danno origine a cristalli con alta densità di difetti: è questo il caso degli alogenuri (LiF, KCl, CaF2) e dei semiconduttori composti II-VI (ZnS, ZnSe, CdS).

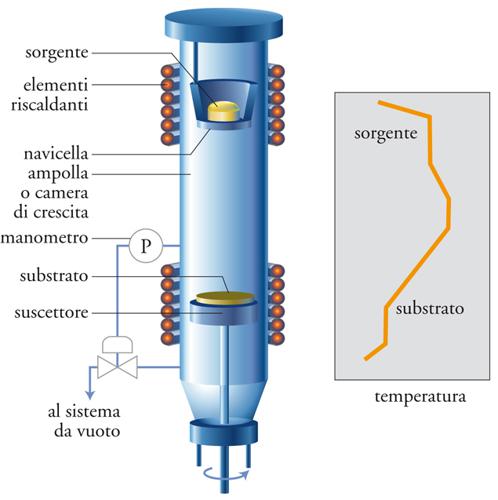

Per la sua semplicità tale metodo si presta a essere impiegato nel primo sviluppo dei processi di crescita di nuovi materiali. Esso, infatti, si basa su una camera di crescita, mantenuta a bassa pressione (10−1÷10−5 Pa), contenente i precursori di deposizione all'interno di crogioli riscaldati e, a una distanza opportuna, il substrato sul quale deve essere realizzata la crescita. La bassa pressione condiziona le velocità di crescita, che si assestano intorno al μm/h. La camera è dotata di opportuni sistemi riscaldanti che consentono di modulare il gradiente di temperatura tra la sorgente e il substrato, così da ottenere le condizioni termodinamiche di evaporazione e di crescita; una sua rappresentazione schematica è illustrata nella fig. 7. Qualora i gradienti di densità in camera non siano tali da generare significativi moti convettivi, il trasporto di materia dalla sorgente al substrato avviene sostanzialmente per diffusione. In alcuni casi, un gas di trasporto non inerte è aggiunto al sistema per contribuire all'evaporazione del precursore tramite una reazione chimica superficiale che porti alla formazione di un addotto gassoso sufficientemente labile da poter essere facilmente decomposto in corrispondenza del substrato. In quest'ultimo caso i processi sono solitamente indicati con l'acronimo CVT (Chemical vapor transport). I gas di trasporto più comunemente usati, a seconda del materiale in crescita, sono HF, HCl, HBr, HI, H2O, CO2, NH4Cl e HgCl2.

Sostanzialmente, i vari processi di PVD si differenziano per le sorgenti impiegate (termica, impatto elettronico e ablazione laser), di cui diamo una breve descrizione.

Evaporazione termica. - Consiste nel riscaldare sotto vuoto la specie chimica che deve essere vaporizzata. Il processo avviene per sublimazione diretta del solido oppure per sua fusione e conseguente evaporazione. L'evaporazione ha luogo sotto vuoto spinto e pertanto il cammino libero medio delle molecole in fase gassosa è solitamente superiore alla dimensione caratteristica della camera di crescita. Il flusso molare che lascia la sorgente è quindi valutabile mediante l'equazione di Hertz-Knudsen.

Impatto elettronico. - Queste sorgenti impiegano un fascio di elettroni ad alta energia che vengono collimati sulla sorgente. L'impatto provoca un riscaldamento estremamente localizzato che può raggiungere temperature notevolmente superiori a quelle ottenibili tramite il tradizionale riscaldamento a resistenza o a induzione, consentendo così la vaporizzazione di un maggior numero di materiali, tra i quali gli ossidi metallici e il silicio. Inoltre, il riscaldamento localizzato consente di evitare il rischio di contaminazione per formazione di leghe con il materiale costituente il crogiolo, ottenendo così la deposizione di film di migliore purezza.

Ablazione laser. - L'evaporazione del materiale è ottenuto in alto vuoto mediante un fascio laser pulsato di alta potenza che, data la piccola area di collimazione, consente l'evaporazione ad alta velocità. Ponendo in rotazione sia il substrato che la sorgente è possibile ottenere elevate uniformità sia dello spessore del deposito che del consumo della sorgente. Il laser impiegato è tipicamente del tipo a eccimeri, con radiazione nell'ultravioletto. I limiti di questa tecnica sono dovuti all'alto vuoto necessario e all'alto costo dell'apparato laser.

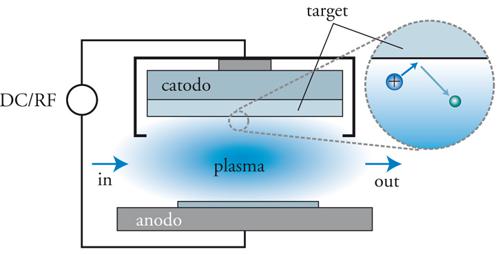

Evaporazione per impatto ionico (sputtering)

Questa tecnica è basata sulla rimozione di materiale da parte di un catodo bombardato da un fascio di ioni positivi emessi da un plasma di gas nobili (tipicamente Ar). Gli ioni positivi ad alta energia che impattano contro la sorgente, in funzione della loro energia cinetica, sono in grado di indebolire i legami degli atomi superficiali consentendone la loro eiezione, in forma atomica o molecolare, verso la fase gassosa anche a bassa temperatura del catodo sorgente. Il substrato su cui viene realizzata la crescita costituisce l'anodo del sistema. Dovendo mantenere bassa la pressione parziale degli atomi emessi dal catodo i processi di sputtering sono condotti a bassa pressione (10−1÷10−5 Pa) e in flusso gassoso, impiegando come gas di trasporto il gas inerte che sostiene la scarica. In queste condizioni operative nel sistema s'instaura una scarica di tipo luminoso (glow discharge). Una loro rappresentazione schematica è illustrata nella fig. 8. I sistemi di sputtering si differenziano sostanzialmente per il tipo di diodo impiegato per generare il plasma e conseguentemente il fascio ionico (arco DC, RF o magnetron). In particolare, l'applicazione di un campo magnetico oltre alla differenza di potenziale elettrico tra gli elettrodi del diodo consente una maggiore focalizzazione degli elettroni presenti nel plasma con conseguente aumento della densità di quest'ultimo. Pertanto l'impiego di plasmi sostenuti da magnetron consente velocità di crescita più elevate e una riduzione del bombardamento del substrato da parte delle particelle cariche. Tipicamente la tecnica di sputtering consente un'elevata adesione del film al substrato. In particolare, gli usi più importanti riguardano i processi di metallizzazione (deposizione di Al, Ti, W, Au, Pt, Mo, Cr, Cu), nella deposizione di ossidi protettivi (Al2O3, ZrO2), nella deposizione di strati antiriflettenti (InSnO2, ZnSe) e di lubrificanti solidi (MoS2) e nel campo dei ricoprimenti protettivi e/o decorativi (TaN, TiN, WN, TiO2, WO3, WSi2, TaB2 …). Le condizioni di processo portano solitamente alla crescita di film policristallini o amorfi.

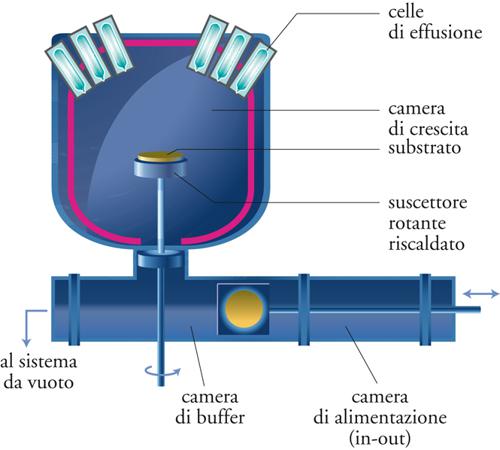

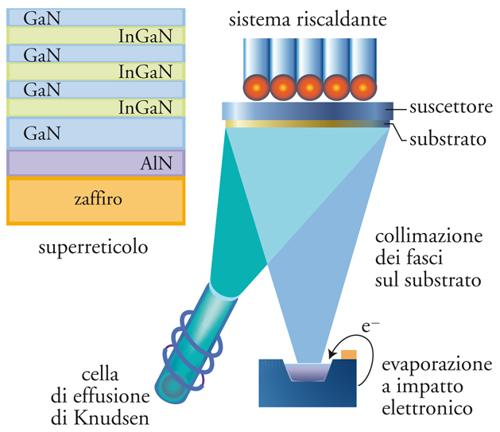

Crescita da fasci molecolari

È solitamente indicata mediante gli acronimi MBE (Molecular beam epitaxy) o CBE (Chemical beam epitaxy) in funzione del fatto che i precursori di deposizione siano costituiti direttamente dagli atomi costituenti il reticolo cristallino o da molecole che li contengano. Nel secondo caso, il processo è associato anche alla decomposizione superficiale dei precursori e quindi coinvolge anche delle semplici reazioni chimiche superficiali. È sostanzialmente un processo evaporativo condotto in ultra alto vuoto o UHV (Ultra high vacuum), estremamente versatile in quanto consente di crescere cristalli di grande qualità e di ottenere strutture multistrato complesse con risoluzione pressoché atomica. Per questo motivo le tecniche MBE sono impiegate sia nella ricerca che nell'industria per realizzare i prototipi dei dispositivi più complessi. Una rappresentazione schematica di una camera di crescita MBE è illustrata nella fig. 9. La camera di crescita contiene al suo interno diverse celle di evaporazione (sia di tipo termico che da fascio elettronico) così da permettere la crescita di materiali multinari e di strutture multistrato (fig. 10). Ciascuna cella di evaporazione è dotata di un sistema di collimazione e di intercettazione che ne consente sia la focalizzazione sul substrato che la rapida intercettazione. Il sistema opera in alto vuoto e per questo motivo è necessaria una camera intermedia che isoli la camera di crescita dall'ambiente esterno per poter effettuare l'alimentazione dei substrati e il loro pre-processamento (per es., i processi di degasaggio). Essendo una tecnica estremamente sofisticata e sovente impiegata nella ricerca sono presenti finestre ottiche che consentono il monitoraggio in situ del film in crescita.

Come dice il nome stesso, l'MBE è utilizzata per la crescita di film monocristallini e pertanto il substrato impiegato è anch'esso costituito da un monocristallo la cui orientazione cristallografica condiziona quella del film in crescita. La rapidità d'intervento sui fasci molecolari da parte del sistema d'intercettazione consente la realizzazione d'interfacce con precisione sino allo strato atomico. La bassa temperatura di crescita contribuisce a mantenere la separazione netta delle interfacce, limitando i processi di interdiffusione. Inoltre, la bassa velocità di crescita, tipicamente dell'ordine di 1 μm/h o inferiore, garantisce crescite bidimensionali (layer by layer) con superfici finali di bassissima rugosità.

Deposizione chimica da fase vapore

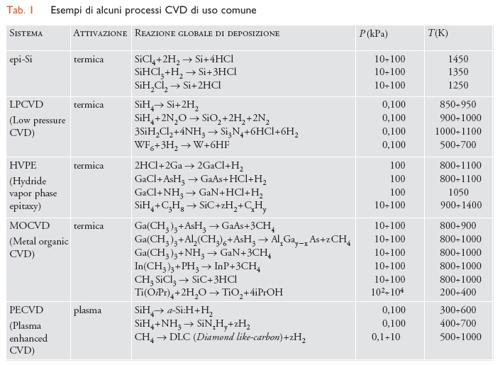

È solitamente indicata mediante l'acronimo CVD (Chemical vapor deposition). In questo processo il film solido è ottenuto tramite reazioni chimiche coinvolgenti precursori alimentati in fase gassosa. La sua versatilità consente di ottenere materiali con caratteristiche differenti di materiali semplicemente cambiando le condizioni di processo e le procedure operative. I gradi di libertà dei processi CVD sono dovuti, oltre che alle condizioni operative, alla tipologia del precursore impiegato, che può spaziare dagli idruri, ai cloruri e ai composti metallorganici, e la cui scelta, processo per processo, dipende dai requisiti di controllo della reattività e della volatilità che devono essere soddisfatti. Un esempio della versatilità della tecnologia CVD è fornito dai processi elencati nella tab. 1.

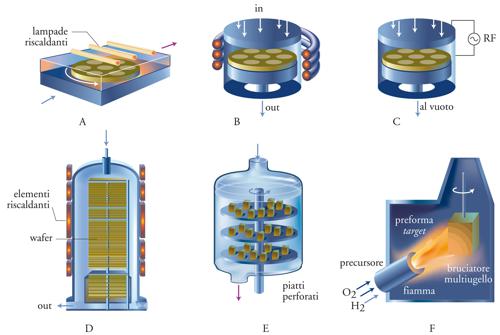

Naturalmente, una tale varietà di processi è realizzata in una serie di reattori appositamente progettati per il processo d'interesse. Caratteristica comune è la presenza di un sistema, detto suscettore, in grado di sorreggere i substrati sui quali si vuole realizzare la deposizione. La camera di reazione può essere realizzata con diversi materiali, tra i quali il quarzo e l'acciaio inossidabile sono quelli più frequentemente impiegati. Inoltre, i vari reattori differiscono principalmente per il sistema in grado di fornire l'energia necessaria e per la temperatura della parete esterna, che può essere mantenuta alla stessa temperatura del suscettore (reattori a parete calda) oppure può essere raffreddata (reattori a parete fredda). Alcuni esempi significativi sono illustrati nella fig. 11.

Una tipologia di reattore che si è affermata recentemente per deposizione su substrati di grande dimensione è quella del reattore orizzontale con suscettore rotante, nel quale sono solitamente realizzati processi condotti a parete fredda. Non esistono limitazioni alla pressione di esercizio, che può essere sia ridotta sia atmosferica. Le condizioni fluodinamiche che s'instaurano al suo interno sono solitamente complesse, ma la rotazione del substrato riesce a fornire un film con qualità soddisfacentemente uniforme. Una configurazione alternativa è quella del reattore verticale, simile al precedente, ma dove i gas invece che lambire il suscettore sono iniettati ortogonalmente a esso. Il regime fluodinamico che vi s'instaura e la rotazione del substrato garantiscono un'elevata uniformità delle proprietà del film depositato. I reattori a bassa pressione sono invece condotti in condizioni di parete calda. La bassa pressione d'esercizio fa sì che gli aspetti fluodinamici siano meno importanti che non nei casi precedenti. Essi sono in grado di processare un elevato numero di substrati (100÷300), posti ortogonalmente al flusso principale del gas, il quale fluisce nella zona anulare esterna e diffonde poi nella regione intra-substrati dove ha luogo la deposizione. Infine, per i reattori dove la fonte di attivazione è costituita dal plasma, all'interno del sistema debbono essere posti due elettrodi attraverso i quali viene fatta sviluppare la scarica, che frequentemente è di tipo a radiofrequenza. Per il resto, la configurazione di questi reattori è analoga ai precedenti. Peculiarità di questi reattori è che essi permettono di ottenere elevate velocità di crescita a basse temperature di processo. Per i reattori impiegati nei ricoprimenti protettivi, la configurazione adottata è solitamente a parete calda e a bassa pressione. I pezzi meccanici che debbono essere trattati sono posti su supporti forati o appesi a bracci rotanti per limitare la presenza di zone morte scarsamente raggiungibili dai gas e consentire così la deposizione su superfici di forma qualsiasi, anche molto complessa. Infine, di forma sostanzialmente semplice (un contenitore cilindrico) sono i reattori a fiamma tipicamente usati per la crescita di preforme destinate alla produzione di fibre ottiche e alla deposizione di film di diamante. Peculiare è la presenza di complessi ugelli per l'alimentazione e la distribuzione dei gas di processo, in modo da poter controllare spazialmente le caratteristiche composizionali e termiche della fiamma.

Sviluppi futuri

Le tecniche di crescita da fase vapore rivestiranno sempre maggiore importanza in futuro. Si pensi, per esempio, che è attivo tutto un filone di ricerca volto a eliminare la crescita massiva di monoscristalli di silicio, giudicata troppo onerosa, e di riciclare, per esempio, i wafer così ottenuti con una serie di crescite di strati elettronicamente attivi che siano poi facilmente separabili dalla matrice originaria, permettendo perciò il recupero del wafer matrice. Nella tecnologia dei ricoprimenti superficiali e delle tecniche di finitura superficiale si prospetta la sostituzione delle tecniche galvaniche inquinanti con processi di deposizione fisica o chimica da fase vapore.

Relativamente alle diverse tecniche, come evidenziato dalla fig. 12, nonostante che per alcune applicazioni esista un margine di possibile sovrapposizione, ciascuna di esse ha un suo campo di applicazione privilegiato. Per esempio, le tecnologie MBE sono insostituibili per la realizzazione delle eterostrutture multinarie e dei prototipi dei dispositivi basati sulle tecnologie quantiche. La loro modesta produttività, però, ne sconsiglia l'applicazione nella produzione di massa ove sono sostituite solitamente dai processi MOCVD (Metal organic chemical vapor deposition) e ALE (Atomic layer epitaxy). Tale sostituzione necessita però solitamente di una lunga messa a punto del processo produttivo. In termini di produttività e versatilità le tecniche CVD sono le più indicate per le produzioni industriali basate su grandi volumi di produzione e su substrati di grande dimensione. La crescita di film policristallini metallici trova il suo ottimo nei processi di sputtering per l'alto rapporto tra produttività e qualità del materiale cresciuto, tant'è che questa è la tecnica principe nei processi di metallizzazione della microelettronica. In genere, le preforme impiegate per la produzione di fibre ottiche e guide d'onda necessitano di alte temperature e di alte velocità di crescita. Per questo motivo sono da preferirsi i processi CVD in fiamma AVD (Axial vapor-phase deposition) od OVD (Outside vapor deposition). Processi CVD in fiamma o assistiti dal plasma o PECVD (Plasma enhanced chemical vapor deposition) sono oggi i più convenienti per la crescita di film di diamante o di DLC (Diamond-like carbon). In ogni caso, la scelta finale del processo industriale con il quale crescere un materiale solido da fase vapore deve rispettare sempre l'ottimo in termini di costi e di qualità del prodotto finale.

bibliografia

Baldereschi, Paorici 1988: Epitaxial electronic materials, edited by Alfonso Baldereschi, Carlo Paorici, Singapore, World Scientific, 1988.

Brice 1973: Brice, James C., The growth of crystals from liquids, Amsterdam, North-Holland, 1973.

Brice 1986: Brice, James C., Crystal growth processes, Glasgow, Blackie, 1986.

Buckley 1951: Buckley, Harold E., Crystal growth, New York, Wiley, 1951.

Carrà 1989: Carrà, Sergio, Termodinamica dell'ingegneria chimica, Torino, Bollati Boringhieri, 1989.

Carrà, Masi 1998: Carrà, Sergio - Masi, Maurizio, Kinetic approach to material synthesis by gas-phase deposition, "Progress in crystal growth and characterization of materials", 37, 1998, pp. 1-46.

Chernov 1984: Chernov, Alexander A., Modern crystallography III. Crystal growth, Berlin-New York, Springer, 1984.

Chow 1991: Chow, Peter P., Molecular beam epitaxy, in: Thin film processes II, edited by John L. Vossen, Werner Kern, New York, Academic Press, 1991, pp. 133-176.

Elwell, Scheel 1975: Elwell, Dennis - Scheel, Hans J., Crystal growth from high-temperature solutions, London, Academic Press, 1975.

Jensen 1993: Jensen, Klaus F., Fundamentals of chemical vapor deposition, in: Chemical vapor deposition: principles and applications, edited by Michael L. Hitchmann, Klaus F. Jensen, London, Academic Press, 1993, pp. 31-90.

Jensen, Kern 1991: Jensen, Klaus F. - Kern, Werner, Thermal chemical vapor deposition, in: Thin film processes II, edited by John L. Vossen, Werner Kern, New York, Academic Press, 1991, pp. 283-368.

Kuech, Jensen 1991: Kuech, Thomas F. - Jensen, Klaus F., OMVPE of compound semiconductors, in: Thin film pro-cesses II, edited by John L. Vossen, Werner Kern, New York, Academic Press, 1991, pp. 369-442.

Lefaucheux, Robert 1994: Lefaucheux, Françoise - Robert, Marie C., Crystal growth in gels, in: Handbook of crystal growth, edited by Donald T. Hurle, Amsterdam, North-Holland, 1994, II, pp. 1271-1303.

Masi, Carrà 1999: Masi, Maurizio - Carrà, Sergio, From sand to integrated circuits and optical wave-guides, "La chimica e l'industria, 81, 1999, pp. 845-852.

Masi, Kommu 2001: Masi, Maurizio - Kommu, Srikanth, Epitaxial growth modeling, in: Silicon epitaxy, edited by Danilo Crippa, Daniel L. Rode, Maurizio Masi, San Diego, Academic Press, 2001, pp. 185-224.

Paorici 2001: Paorici, Carlo, Bulk crystals: vapor growth, in: Encyclopedia of materials: science and technology, Amsterdam, Elsevier Science, 2001, pp. 850-856.

Paorici, Attolini 1991: Paorici, Carlo - Attolini, Giovanni, Phenomenological aspects of crystal growth, in: Crystalline materials: growth & characterization, edited by Rafael Rodríguez Clemente, Carlo Paorici, Zürich, Trans Tech Publications, 1991, pp. 25-42.

Paorici, Zanotti 1984: Paorici, Carlo - Zanotti, L., La tecnologia di crescita dei semiconduttori monocristallini. La crescita da fuso, "Fisica e tecnologia", 7, 1984, pp. 147-174.

Parsons 1991: Parsons, Robert R., Sputter deposition processes, in: Thin film processes II, edited by John L. Vossen,Werner Kern, New York, Academic Press, 1991, pp. 177-207.

Pfann 1966: Pfann, William G., Zone melting, 2. ed., New York, Wiley, 1966.

Ramasamy 1993: Ramasamy, P., Kinetics of electrocrystallization, in: Handbook of crystal growth, edited by Donald T. Hurle, Amsterdam, North-Holland, 1993, I, pp. 1123-1205.

Rosenberger 1989: Rosenberger, F., Fundamentals of crystal growth from vapors, in: Crystal growth in science and technology, edited by H. Arend, J. Hulliger, New York, Plenum, 1989.

Sherman 1987: Sherman Arthur, Chemical vapor deposition for micoelectronics, Park Ridge (N.J.), Noyes, 1987.

Stuart 1983: Stuart, Robley V., Vacuum technology, thin films, and sputtering, New York, Academic Press, 1983.

Tolksdorf 1989: Tolksdorf, Wolfgang, Liquid phase epitaxy in garnets, in: Crystal growth in science and technology edited by H. Arend, J. Hulliger, New York, Plenum, 1989, pp. 397-410.

Tolksdorf 1994: Tolksdorf, Wolfgang, Flux growth, in: Handbook of crystal growth, edited by Donald T. Hurle, Amsterdam, North-Holland, 1994, II, pp. 563-612.