La rete ricrea il mondo

La rete ricrea il mondo

Le tecnologie digitali stanno rivoluzionando la produzione e l’uso degli oggetti con la connessione ininterrotta a Internet e la produzione di oggetti tramite file. Dai sensori al riconoscimento vocale, dall’intelligenza artificiale alla sharing economy siamo proiettati in una terza rivoluzione industriale.

Oggetti che si evolvono, cambiano funzione e caratteristiche a seconda delle informazioni che rilevano o che scambiano tra loro e con noi. Gesti nuovi e interfacce prima sconosciute, che introducono diverse abitudini e mutano quelle consolidate da centinaia di anni, come il rapporto che avete in questo momento con il volume che tenete tra le mani, il modo in cui lo sfogliate, ne leggete l’indice, scorrete le sezioni di cui è composto. Gli stessi tempi e modi della produzione sono ridefiniti dall’avvento della ‘seconda età delle macchine’, e con essi la forma delle nostre città, le nostre relazioni, le cose che è utile insegnare a scuola.

La connessione permanente e ubiqua a Internet, l’aumento esponenziale della capacità di calcolo secondo la legge di Moore (e con essa della capacità di maneggiare enormi quantità di dati, per i quali occorrerà un nuovo contratto sociale), la manifattura additiva o 3D, che trasforma le merci in file, applicando anche a esse l’accelerazione e i paradigmi del digitale: queste sono le forze che stanno ridisegnando il mondo in cui viviamo, con una radicalità che non riusciamo a pieno a cogliere, come avviene spesso a chi è immerso nell’attualità e non gode della prospettiva storica.

Il design e l’estetica in questo processo hanno un ruolo fondamentale. È qui che si avvertono, prima che altrove, le opportunità e i nuovi bisogni determinati dal cambiamento. È nella zona di frontiera in cui si incontrano forma e funzione che si stanno producendo i mutamenti che avranno un impatto più profondo sulla nostra vita quotidiana.

Secondo la Gartner, società leader nel campo della information technology, nel 2020 saranno 26 miliardi gli oggetti connessi a Internet. Per dare un’idea dell’accelerazione, nei primi 15 anni del web abbiamo collegato alla rete un miliardo di dispositivi, nella maggior parte dei casi computer fissi. Al termine dei secondi 15, grazie in primo luogo agli smartphone, questa cifra sarà moltiplicata per 26. Se pensate che l’Internet delle cose, o l’Internet di ogni cosa, si limiti al fatto di poter consultare il web in mobilità o al frigorifero che parla con il supermercato e ordina la spesa, siete fuori strada. E l’apparente scarsa fortuna delle sue prime applicazioni, come i Google glass o gli smart watch, non ci deve trarre in inganno.

Quando vengono introdotte innovazioni dirompenti, il riflesso immediato è di utilizzarle con gli schemi del passato. Capitò con la macchina a vapore durante la prima rivoluzione industriale: nei primi anni dopo la sua applicazione, la disposizione fisica degli opifici rimase la stessa del passato, e la produttività rimase quasi immutata. Solo quando si iniziarono a progettare le fabbriche attorno alle nuove macchine tutto cambiò. Pensate a quel che è successo con i computer da tavolo.

Le prime interfacce di navigazione tra documenti e programmi si rifacevano a una metafora del mondo fisico: la scrivania, il cestino, gli schedari, le cartelle. C’è voluto un po’ di tempo per iniziare ad affrancarsi dallo scheumorfismo, dalla riproduzione del mondo fisico, e sviluppare interfacce proprie del digitale. Ma quando questo è accaduto, per esempio con gli schermi touch, in pochi anni sono nati gesti e modalità di interazione differenti, una grammatica e una sintassi tagliate sul nuovo mondo. Lo UX design, il disegno delle interfacce, siano esse fisiche o digitali, è una delle competenze che avrà maggior sviluppo. Alcuni nuovi gesti sono ormai pratica quotidiana, come lo swipe (scorrimento orizzontale) e il pinch (lo zoom di un documento allargando e stringendo pollice e indice). Altri si stanno perfezionando grazie all’uso di sensori, accelerometri, giroscopi e apparati di riconoscimento vocale che oggi equipaggiano molti dispositivi elettronici, automobili, o quelli che un tempo avremmo chiamato elettrodomestici. Tutto ciò ci consente di immaginare per essi funzioni completamente diverse dal passato. Basti pensare a quel che è riuscito a fare il designer Tony Fadell con l’invenzione di Nest, reimmaginando un oggetto apparentemente banale come un termostato, oggi al centro del

ripensamento delle nostre case. O alle potenzialità che aprono le auto connesse e dotate di intelligenza artificiale: la guida automatica, l’ottimizzazione di itinerari in base al traffico rilevato dagli altri veicoli, il ridisegno delle città (le auto che si parcheggiano da sé richiedono il 30% di spazio in meno), il car sharing – con il passaggio dal possesso all’uso – e più in generale la sharing economy.

Fino a ora però abbiamo parlato solo di beni e servizi. Ma che succede, con il digitale e la connessione permanente, a chi li produce? Anche le aziende cessano di essere fabbricanti di puro hardware, di ferro, e utilizzano il software, i dati, per modificare i propri prodotti. Non gestiscono più solo la manifattura, ma possono migliorare le funzioni dei loro beni attraverso il codice.

Come avviene già per telefoni e tablet, anche altri oggetti potranno evolvere non solo con nuovi modelli, ma anche molto più semplicemente con un aggiornamento del sistema operativo. L’esempio è quel che accade alle automobili Tesla. La casa misura i dati inviati dai veicoli in marcia connessi a Internet, migliora i profili di funzionamento, aggiorna il sistema operativo apportando le modifiche ritenute necessarie e lo ritrasmette alle automobili.

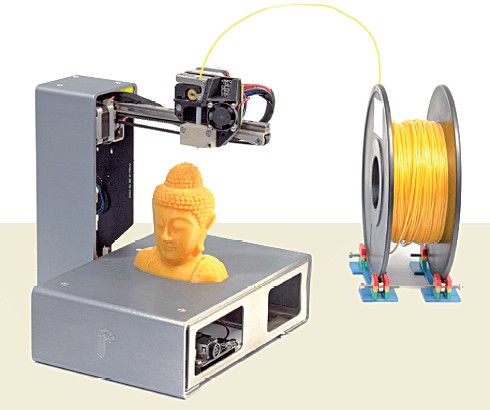

La trasformazione degli oggetti in codice è quel che accade anche con la stampa additiva o 3D. Le stampanti 3D, nelle loro versioni più semplici, hanno ormai costi alla portata di maker amatoriali e famiglie. Ma il potenziale maggiore è nel loro utilizzo industriale. Rendono molto più semplice di quanto non fosse in passato la prototipazione rapida, ovvero la realizzazione di pezzi destinati ai test e alla sperimentazione. Inoltre in alcuni settori, come per esempio la moda con i tessuti intelligenti, o l’aeronautica, il 3D è entrato nella produzione vera e propria. A Cameri, in provincia di Novara, Avio Aero lo utilizza per realizzare le componenti dei motori. La geometria degli oggetti è contenuta nei disegni digitali che poi vengono eseguiti da 60 stampanti che, uno strato dopo l’altro, assemblano le leghe metalliche formate da polveri a base di titanio. Quel che prima si produceva in 5 elementi diversi, oggi esce come un pezzo unico. Il 3D consente inoltre il reverse engineering, ovvero la trasformazione di oggetti in file attraverso la scansione, e poi la loro produzione in serie attraverso le stampanti, con forte scalabilità e costi marginali tendenti allo zero.

Assai significative anche le implicazioni in campo medico: sia per la possibilità di realizzare organi artificiali su misura, per esempio di neonato, come è già avvenuto negli Stati Uniti, sia per la possibilità di applicare il 3D a cure di routine. Un’impresa di Vicenza, la DWS, ha realizzato una resina biocompatibile che consente di stampare i denti. Forse gli odontotecnici non gradiranno, ma è un esempio che restituisce il grado dei cambiamenti ai quali assisteremo.

In uno scenario in cui le merci sono codice, le aziende possono realizzare negozi digitali da cui i consumatori potranno acquistare pezzi di ricambio. Si tratterà di file digitali con le coordinate per stampare le parti da sostituire.

Nell’ipotesi si rompa il coperchio del frullatore: niente più ricerche affannose, basterà scaricare il file dal web e recarsi al negozio sotto casa per stamparlo.

Questi sono solo alcuni cambiamenti a mobilità, industria, abitazioni, tempi e modalità di lavoro che digitale e 3D stanno producendo. Nel Settecento e nell’Ottocento la prima e la seconda rivoluzione industriale, così facendo, hanno inventato una nuova urbanistica, hanno determinato i tempi delle nostre giornate, permesso diverse relazioni familiari, fatto sorgere nuove strutture educative come i politecnici, aperto straordinarie opportunità e nuovi squilibri.

Tutto questo sta accadendo di nuovo, sotto i nostri occhi: minimizzarne la portata significa aver già scelto di rimanerne fuori.

Nest, un termostato che vale 3,2 miliardi di dollari

A fondare la Nest, nel 2010 a Palo Alto in California, era stato Tony Fadell, il designer che quando ancora lavorava in Apple mise a punto il primo iPod, quello con la ghiera dei comandi circolare. La Nest è divenuta poi una fiorente azienda impostasi sul mercato per degli avveniristici termostati e allarmi antifumo che dialogano con la rete. Poi nel 2014 è arrivata Google a comprare la Nest sborsando 3,2 miliardi di dollari.

Perché il gigante di Mountain View ha investito questi soldi per accaparrarsi una tecnologia che in fondo ci permette solamente di risparmiare sul riscaldamento o che ci avvisa quando qualcosa brucia sui fornelli? Adesso Google scopre le sue carte. Dopo aver comprato infatti per un ulteriore mezzo miliardo di dollari la tecnologia di Dropcam, società che produce videocamere di sorveglianza, ha subito ampliato i servizi offerti dalla Nest che, oltre a termostati e allarmi antifumo intelligenti, adesso punta su una nuova videocamera intelligente interconnessa a Internet, in grado non solo di riprendere e trasmettere in streaming anche a dispositivi mobili quel che accade in casa, ma anche di parlare con chi è in casa grazie a microfono e altoparlante e di salvare su cloud fino a 30 giorni ininterrotti di videosorveglianza. Insomma Google, nonostante le vendite non esaltanti dei Google glass, continua a credere fermamente nella crescita dell’Internet delle cose: una rete che nel 2015 ha collegato 4,9 miliardi di oggetti incrementando del 30% il risultato del 2014.

La parola

Stampa 3D

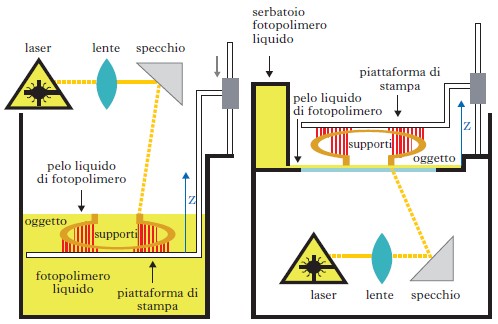

È un processo additivo, cioè basato sull’addizione di materiale (in contrapposizione a processi basati sulla sottrazione di materiale, come tornitura, fresatura, eccetera), per la riproduzione tridimensionale fedele di modelli digitali in 3D (realizzati con un software CAD/CAM oppure ricavati da scansioni tridimensionali di modelli solidi già esistenti) mediante l’uso di dispositivi di fabbricazione che depongono il materiale strato su strato. Le prime tecnologie di stampa vennero concepite per la creazione rapida di prototipi, e la prima domanda di brevetto fu presentata nel 1980 da Hideo Kodama per un sistema di fabbricazione 3D a fotopolimerizzazione, ma il primo brevetto fu effettivamente rilasciato a Charles Hull nel 1986. Dalle prime tecnologie di prototipazione rapida si è gradualmente iniziato a intuire le potenzialità della stampa 3D come strumento di produzione attraverso l’uso di diversi materiali, e intorno agli anni Novanta sono state prodotte e commercializzate le prime macchine per stampa additiva professionale.

Il 3D in aeronautica

Nell’industria aerospaziale la stampa 3D applicata alla ricerca sui materiali ha avuto ampie ricadute soprattutto nella realizzazione di parti metalliche, permettendo di creare strutture migliori e più leggere tagliando i tempi di produzione e consegna e riducendo la necessità di fare magazzino.

Nel nuovo impianto di Avio Aero a Cameri, in provincia di Novara, vengono realizzati, a partire da un modello digitale, oggetti solidi di qualunque forma grazie all’aggregazione di polveri di speciali leghe metalliche fuse insieme da un fascio di luce laser o di elettroni, uno strato dopo l’altro, per mezzo di 60 stampanti 3D. Rispetto alle tecnologie tradizionali che impiegano in media 4 chilogrammi di materia prima per un chilo di prodotto finito, la nuova tecnologia consente l’impiego di appena 1,1 chilogrammi di materia prima. A questo vantaggio si aggiunge una riduzione delle ore di lavoro e quindi pure un importante risparmio di energia che si traduce in una riduzione delle emissioni di gas serra.

Il futuro delle protesi ossee

All’Istituto ortopedico Rizzoli di Bologna, nel giugno 2015 e per la prima volta in Italia, sono state impiantate su 5 pazienti della protesi ossee create tramite una stampante 3D. La creazione su misura si basa sui dati ricavati con TAC e risonanza magnetica e permette di ricreare con precisione il pezzo che sostituirà la parte malata e che andrà a incastrarsi perfettamente con il resto della struttura ossea. Le protesi sono in titanio trabecolare e in futuro si potranno utilizzare diversi altri materiali fatti di sostanze biologiche, molti con la capacità di veicolare le cellule del paziente al loro interno.