La scienza in Cina: dai Qin-Han ai Tang. Aspetti tecnologici: la metallurgia del ferro

La scienza in Cina: dai Qin-Han ai Tang. Aspetti tecnologici: la metallurgia del ferro

Aspetti tecnologici: la metallurgia del ferro

Il monopolio dell'industria del ferro durante la dinastia Han

Nel 117 a.C. l'imperatore Wu della dinastia Han (206 a.C.-220 d.C.) approvò la proposta d'istituire un monopolio di Stato sulla produzione e sul commercio del ferro. La storia di questo monopolio ha le sue lontane origini nel periodo degli Stati combattenti (480-221 a.C.), quando alcuni governi dei singoli Stati erano direttamente coinvolti nella gestione dei processi di produzione del ferro; tra essi, in particolare, vi era il regno dei Qin, il cui sistema amministrativo divenne quello dell'Impero Qin a partire dal 221 a.C. La dinastia Han continuò il sistema dei Qin dal 206 sino al 158 a.C., quando i controlli furono in qualche misura allentati. Si sa pochissimo di come funzionassero questi precedenti sistemi amministrativi, ma è chiaro che essi lasciavano sufficiente libertà all'iniziativa privata; vari imprenditori accumularono fortune grazie alla produzione del ferro, sia prima sia dopo l'allentamento dei controlli.

L'imperatore Wu, molto attivo su vari fronti, adottò alcune misure che si possono definire, a rischio di anacronismo, 'interventi sull'economia'; tra queste l'istituzione dei monopoli sulle industrie del sale e del ferro, la creazione di un sistema di 'trasporto equo' (junshu, 110 a.C. ca.) per uniformare i prezzi delle merci di prima necessità nello spazio e nel tempo, l'istituzione di un monopolio sulla produzione dei liquori fermentati (98 a.C.) e varie misure riguardanti la coniazione di monete.

Le notizie che abbiamo sull'effettiva amministrazione del monopolio del ferro provengono in gran parte dal periodo successivo all'introduzione di esso. Nel 2 d.C. vi erano 48 'uffici del ferro' (tieguan) distribuiti in tutto l'Impero, ognuno dei quali amministrava almeno una fonderia, e spesso più d'una. Gli archeologi hanno scavato una trentina di fonderie e le iscrizioni sui prodotti ivi ritrovati forniscono ulteriori informazioni. Gli uffici del ferro producevano ghisa grezza negli altiforni e vendevano strumenti di ghisa e di ferro grezzo; manufatti di ferro battuto, comprese tutte le armi di ferro e d'acciaio, ricavati direttamente da questo materiale grezzo, erano invece prodotti da altri stabilimenti di Stato, non direttamente legati all'amministrazione del monopolio.

Sin dall'inizio, i monopoli furono oggetto di numerose critiche, che scaturivano principalmente da interessi più agricoli che industriali. Nell'81 a.C. fu ordinata un'inchiesta, che fu probabilmente lo spunto per la compilazione (nel periodo 74-49 a.C.) della famosa opera di Huan Kuan intitolata Discorsi sul sale e sul ferro (Yan tie lun); questa opera ebbe, tuttavia, scarsi effetti sulla politica del governo e non riuscì a far tacere le numerose critiche.

I monopoli furono aboliti nel 44 a.C. e ristabiliti tre anni più tardi. Si conoscono pochissimi particolari di questo episodio, ma è probabile che l'abolizione dei monopoli abbia avuto motivazioni ideologiche, mentre il loro ristabilimento fu dovuto a necessità pratiche. Un settore industriale di grandi dimensioni non può essere privatizzato d'un sol colpo senza conseguenze per l'intera economia; probabilmente, in breve tempo si manifestarono problemi seri e il governo ritenne necessario tornare alla situazione precedente. Le testimonianze archeologiche e di altro genere mostrano che mentre gli uffici statali del ferro continuarono la produzione, e probabilmente gestirono ancora la maggior parte della produzione del ferro Han, i produttori privati respinsero apertamente e con spregio la legge.

Nel I sec. a.C. si assiste al graduale sgretolamento dei poteri del governo centrale a favore di potenti famiglie provinciali; in questo ambito nel regno di Wang Mang (9-23 d.C.) furono prese misure molto rigide per imporre nuovamente i monopoli. Così, nel 25 d.C., con la restaurazione degli Han, si procedette a una riorganizzazione amministrativa che in pratica finiva però per avallare la perdita di potere da parte del governo centrale. Nel caso dell'industria del ferro, sembrerebbe che gli uffici del ferro continuassero a gestire la produzione, ma che largo margine d'azione fosse concesso anche all'iniziativa privata (Bielenstein 1979). Nell'anno 85 d.C. i monopoli furono brevemente ripristinati, per essere nuovamente, e definitivamente, aboliti nell'88.

È da ricordare che l'introduzione, prima, e la presenza, poi, di un monopolio statale in un settore della produzione industriale cinese di così grande importanza come quello del ferro, fu a lungo oggetto di aspre contese, e tale rimase per secoli, fornendo ‒ anche in ambiti ben diversi geograficamente e socialmente ‒ un precedente storico per molti autori dei periodi successivi, che lo utilizzarono nelle discussioni e nelle questioni politiche del loro tempo; fu citato, per esempio, da Wang Anshi. A proposito di ambiti differenti, se ci si sposta all'estremità opposta del continente eurasiatico l'idea di un monopolio di Stato sull'industria del ferro da parte dei Romani sarebbe stata invece assurda; in quanto se era vero che esistevano grandi ferriere di Stato gestite dall'esercito romano, era però anche vero che la maggior parte del ferro era prodotta in migliaia di piccole unità disperse nei villaggi di tutto l'Impero; sarebbe stato perciò assolutamente impossibile imporre un monopolio, e ancor più difficile sarebbe stato riuscire a capire quale vantaggio ne avrebbe tratto lo Stato.

L'organizzazione della produzione del ferro nella Cina Han

La differenza, alla quale s'è testé accennato, tra l'opportunità di un monopolio statale dell'industria del ferro nei due ambiti sintomatici dell'Impero cinese e dell'Impero romano riflette un'analoga differenza nella situazione locale delle tecniche di produzione del ferro. La fusione nella fucina, unico processo di fusione del ferro conosciuto in Europa sino al periodo medievale, si presta a una produzione limitata, in quanto il fabbro svolge la propria attività in contesti di piccole dimensioni; questa tecnica probabilmente fu utilizzata anche in Cina ‒ anche se ciò non è confermato da dati certi ‒, tuttavia sembra che già nel III sec. a.C. la maggior parte del ferro fosse prodotta con la tecnica della colata in altiforni, che permette di ottenere notevoli risparmi economici ed è efficace soprattutto per produzioni su larga scala.

I Discorsi sul sale e sul ferro di Huan Kuan presentano interventi pro e contro l'istituzione del monopolio statale del ferro; a parte le questioni strettamente relative al monopolio, quest'opera è interessante perché numerose pagine sono dedicate ai problemi relativi alla produzione su vasta scala oppure su scala ridotta; prima del monopolio erano infatti attivi produttori sia grandi sia piccoli:

In passato, famiglie grandi e potenti ottenevano il controllo dei benefici delle montagne e dei mari. Esse estraevano il materiale ferroso e lo colavano, bollivano i mari per fare il sale. Una famiglia poteva riunire una moltitudine di mille e più persone, quasi tutti banditi comuni, che si allontanavano dalle loro case, abbandonavano le tombe dei loro antenati, per diventare così dipendenti delle grandi famiglie. Raccolti nelle profondità delle montagne e in remote paludi, assoldati per attività illecite e seguendo il potere delle fazioni, la loro tendenza a commettere mali era un vero pericolo. (Yan tie lun jiaozhu, pp. 78-79)

Uno dei vantaggi spesso sottolineati dallo schieramento a favore dell'istituzione del monopolio di Stato era dunque la necessità di esercitare un controllo su queste potenti famiglie con i loro vasti eserciti di operai.

Le scoperte archeologiche mostrano che, nel periodo successivo all'introduzione del monopolio, il ferro era prodotto in fabbriche ad altoforno di grandi dimensioni, che sono così descritte dai sostenitori del monopolio statale in opposizione al precedente sistema di produzione privato:

Gli uomini costretti ai lavori forzati e i maestri artigiani lavorano quotidianamente per lo Stato nel pubblico interesse. Le materie prime vengono loro fornite in abbondanza e la loro attrezzatura è completa. Quando la gente comune si raccoglie [per fare il ferro], il loro tempo è troppo breve ed essi sono affaticati dal lavoro; la forza del ferro non è fusa e raffinata e il duro e il tenero non sono armonizzati. Per questo motivo l'amministrazione ha proposto di prendere possesso delle industrie del sale e del ferro, cosicché l'utilizzazione sia resa uniforme e i prezzi siano uguali, a beneficio della gente comune e degli [interessi] pubblici e privati [...]. I funzionari locali istruiscono [gli operai], gli artigiani compiono il loro lavoro in modo efficiente, il duro e il tenero sono armonizzati, e gli utensili sono funzionali. Quale sofferenza può causare questo al popolo, e perché i contadini dovrebbero esserne preoccupati? (ibidem, p. 429)

Gli oppositori valutavano diversamente sia la situazione passata sia quella presente:

In passato, quando il lavoro di fusione e la produzione di sale mediante bollitura erano permessi al popolo dietro autotassazione, sale e cereali erano venduti insieme. Gli utensili di ferro erano pratici e adatti all'uso. Oggi la maggior parte degli utensili prodotti dallo Stato è primitiva e rozza. Non si risparmiano le spese e si fanno lavorare pesantemente i condannati ai lavori forzati, ma il loro duro lavoro non è sfruttato al meglio. Quando i membri di una famiglia erano uniti, e padre e figlio mettevano in comune le loro fatiche, tutti cercavano di fare utensili eccellenti. Non si vendevano utensili di bassa qualità. Nei periodi di piena attività per l'agricoltura, gli utensili erano trasportati nei campi per essere distribuiti. Tutti commerciavano gli uni con gli altri, scambiandosi denaro, cereali, e vecchi e nuovi [utensili]. A volte vendevano a credito, così da non abbandonare il loro mestiere. Erano forniti gli utensili agricoli e ognuno riceveva ciò di cui aveva bisogno [...]. Ora che [lo Stato] si è impadronito della sorgente e ha monopolizzato il commercio, gli utensili sono scomodi e fragili e non c'è più una scelta tra buona qualità o scadente. I funzionari responsabili spesso non sono al loro posto, e così è difficile riuscire a ottenere gli utensili [...]. Il sale e il ferro sono venduti a prezzi alti, e la gente comune è preoccupata. I più poveri devono coltivare la terra con utensili di legno [...] e mangiare cibo senza sapore. (ibidem, p. 430)

È probabile che le ferriere familiari di piccole dimensioni descritte in questo brano, in cui "padre e figlio mettevano in comune le loro fatiche", usassero forni da fucina, mentre l'altoforno era utilizzato per la fusione del ferro nelle grandi fabbriche di proprietà di potenti famiglie, con centinaia di operai. Nelle economie premoderne non è insolito trovare industrie di produzione divise in settori distinti, di larga e piccola scala, che convivono in equilibrio stabile. Un esempio è l'uso del forno da fucina in molte parti dell'Europa e dell'America anche dopo l'introduzione dell'altoforno, oppure nella provincia cinese del Guangdong, dove due tipi di altoforno ‒ uno molto piccolo e l'altro più grande ‒ furono in uso per molti secoli sino alla fine del XVIII o all'inizio del XIX secolo. In entrambi questi casi, anche se la tecnologia di grande scala era più efficiente in termini strettamente ingegneristici, quella di dimensioni ridotte offriva notevoli vantaggi in specifiche condizioni locali, quali la disponibilità di certe risorse, la struttura della forza lavoro, e i costi della manodopera, del trasporto e del capitale.

Nel periodo di monopolio furono costruiti in tutto l'Impero nuovi altiforni, in cui sia l'amministrazione sia gli operai qualificati (carbonai, minatori, maestri di fornace, ecc.) erano stati reclutati dalle officine per la fusione, mentre il lavoro non specializzato era svolto da condannati ai lavori forzati e forse da contadini del luogo in regime di corvée. L'archeologia dimostra che in genere le fonderie di monopolio erano costruite in aree urbane, spesso poche centinaia di metri fuori delle mura delle città Han; si trattava di un'ubicazione certamente non favorevole per un altoforno a carbone, che non soltanto consumava enormi quantità di combustibile a discapito della popolazione della città, ma creava anche notevoli disagi con i fuochi e i fumi, e produceva grandi quantità di scorie da eliminare; inoltre, con ogni probabilità, anche il materiale grezzo doveva essere trasportato per lunghe distanze. L'ubicazione più appropriata per queste fonderie era nelle zone di montagna, vicino alle fonti di legname per il carbone e lontano dai centri abitati ‒ le "profonde montagne e remote paludi" del primo brano citato. La collocazione delle fonderie di monopolio vicino alle città era senza dubbio giustificata da considerazioni di comodità amministrativa, e forse dalla necessità di rendere più semplice il controllo delle masse di operai costretti ai lavori forzati.

La produzione di ferro al di fuori delle fonderie di Stato era vietata; fu probabilmente abbastanza facile imporre tale divieto alle fabbriche private di grandi dimensioni perché, nonostante la loro remota ubicazione, producevano per mercati ampi ed erano dunque facilmente individuabili. Inoltre, molti (o forse tutti) i padroni di fonderie private furono inglobati nella burocrazia di Stato come amministratori delle nuove fonderie.

Diversa è la questione riguardante la possibilità di imporre il divieto alle fabbriche di piccola dimensione, che non avevano pari visibilità. Dal materiale archeologico attualmente disponibile risulta che la tecnica del forno da fucina era del tutto scomparsa in Cina nel primo periodo Han (II sec. a.C.), mentre ci si sarebbe potuto aspettare che questa tecnica fosse stata usata ancora per lungo tempo in molte parti dell'Impero, soprattutto quelle più remote e isolate. Una tecnica abbandonata per una o due generazioni è di solito dimenticata rapidamente; infatti si sviluppò una nuova tecnica di produzione del ferro su piccolissima scala, che usò un piccolo altoforno anziché il forno da fucina.

Inoltre, poiché è probabile che i prodotti delle fonderie del monopolio di Stato fossero venduti ‒ almeno nei primi anni ‒ a prezzi notevolmente minori di quelli dei produttori illegali, questo, ovviamente avrebbe facilitato molto l'imposizione del divieto. I prezzi dei prodotti di monopolio, infatti, praticamente erano stati stabiliti in modo arbitrario, in quanto era impossibile valutare il reale costo del lavoro forzato e coscritto, che infatti compariva nei libri contabili a costo zero.

Uno dei principali motivi a favore dell'instaurazione dei monopoli era che essi rappresentavano una fonte di reddito per lo Stato. La politica espansionista del tempo, e in particolare quella nuovamente aggressiva nei confronti dei Xiongnu e degli altri invasori nomadi del Nord, richiedeva infatti ingenti capitali. A quanto pare, si tentò d'imporre varie tasse, compresa l''autotassazione' menzionata dai critici in uno dei brani citati sopra; poiché però lo Stato cinese aveva poca esperienza nella tassazione di attività diverse dall'agricoltura, dove sia i grandi produttori sia i piccoli avrebbero potuto dichiarare il falso in merito alle quantità dei loro prodotti, la soluzione scelta fu quella di portare i produttori all'interno dell'amministrazione statale.

Molti studi sulla storia economica del periodo Han mettono in luce questo particolare aspetto finanziario. La creazione di monopoli permetteva però anche di portare sotto il controllo dello Stato quei ricchi e potenti padroni delle fonderie, che erano in grado di riunire sotto di loro migliaia di persone, come si evince dal seguente passo:

Il censore capo:

Quando un uomo comune possiede un oggetto prezioso, lo mette in una cassa per tenerlo al sicuro. Come dovrebbe dunque il Sovrano custodire le montagne e i mari? I luoghi di ricchezza sono sempre nelle profondità delle montagne e nelle ampie paludi, e soltanto una persona ricca e potente può pienamente sfruttare i loro benefici [...].

Ora [i critici del governo vogliono] lasciare libera la gente comune di [ottenere] potere e profitto e abolire [gli uffici del] sale e del ferro, arricchendo così [persone] malvagie e tiranniche. Queste ultime [allora] seguirebbero i loro cuori avidi, le masse formerebbero bande, e le singole famiglie formerebbero fazioni. Gli oppositori diverrebbero sempre più ingovernabili, e tra i seguaci dei capi [eterodossi] emergerebbero tendenze corrotte. (ibidem, p. 67)

La produzione di ferro in un altoforno comporta grandi investimenti e il suo sfruttamento richiede un impegno economico notevole; servono anche autorevolezza e polso per mantenere l'ordine tra le centinaia di operai della fonderia. Organizzare e comandare squadre di persone era considerata una prerogativa dello Stato centrale; pertanto era necessario, attraverso l'istituzione di uffici governativi del sale e del ferro, ricondurre questi ricchi e potenzialmente pericolosi proprietari sotto il controllo dello Stato e allo stesso tempo assegnare loro un posto ben definito nella struttura burocratica imperiale. Inoltre, lo sfruttamento di manodopera costretta ai lavori forzati sottraeva il comando di grandi squadre di operai ad altre istanze amministrative, e la costruzione di fonderie vicino alle città trasferiva la produzione dalle "profonde montagne e remote paludi" per renderla parte integrante di una società civilizzata.

Per i sostenitori del governo, questa trasformazione del ruolo dei proprietari di fonderia era sia una vittoria dello Stato sulle forze del disordine sia un'ottima occasione per i proprietari stessi. Molti autori Han rilevarono però che i posti di funzionario erano stati ottenuti dalle persone sbagliate e i critici del governo nei Discorsi ripeterono più volte che tali cariche erano invece destinate a coloro che avevano studiato i Classici e dunque acquisito la corretta attitudine morale per servire l'imperatore e amministrare il popolo; inoltre, essi fecero notare quali enormi ricchezze avessero accumulato i responsabili delle fonderie di monopolio e descrissero in dettaglio l'opulenza in cui essi vivevano. Il governo, dal canto suo, non negava questo dato di fatto, ma sosteneva che la ricchezza è innegabilmente un fattore concomitante a una funzione di responsabilità; nei Discorsi, il governo interpreta costantemente la ricchezza come uno dei principali indicatori del successo, mentre i critici insistevano nel difendere la superiorità dei valori culturali rispetto a quelli economici.

Nei Discorsi non sono affrontate tematiche che potremmo definire ecologiche e che invece furono discusse all'epoca. Le grandi fonderie di monopolio, situate vicino ai centri abitati, devono avere inquinato i dintorni e contribuito in modo notevole alla deforestazione, la quale è menzionata brevemente nel Libro del Maestro dello Huainan (Huainanzi) come conseguenza dell'industria metallurgica.

Le tecniche di produzione del ferro nella Cina Han

I materiali disponibili per studiare la tecnica di produzione del ferro prima dell'introduzione del monopolio nel 117 a.C. consistono in gran parte di microstrutture di manufatti di ferro. Essi indicano che si usavano tecniche sia di fonderia sia di fucina; l'acciaio era regolarmente usato per le armi e per gli utensili affilati, ed era spesso temprato. Gli strumenti di ghisa erano normalmente trattati a caldo per migliorare le loro proprietà meccaniche, rendendoli più resistenti e meno soggetti a rompersi durante l'uso (si tratta della cosiddetta 'ghisa malleabile').

Per il periodo premonopolio non abbiamo sufficienti materiali che permettano di chiarire varie questioni relative alla principale tecnica di produzione del ferro, ossia, per esempio, come il ferro fosse ricavato dal materiale grezzo, come ‒ o se ‒ la ghisa fosse convertita in ferro battuto e come si producesse l'acciaio; purtroppo, infatti, non sono ancora stati scoperti siti di fusione del ferro risalenti a questo periodo, mentre l'archeologia degli scavi di fonderie risalenti al periodo del monopolio è molto ricca.

La ricchezza di conoscenze e di materiale relativo alle fonderie di Stato è probabilmente dovuta alla necessità della burocrazia di collocare le fonderie nei pressi dei centri amministrativi, anziché nelle foreste, ubicazione, questa, certamente più razionale dal punto di vista economico, ma più scomoda per un controllo diretto; la vicinanza delle fonderie alle città Han ha facilitato il compito degli archeologi moderni che hanno potuto scavare e scoprire numerosi siti.

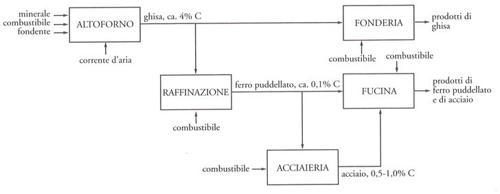

Il diagramma della fig. 4 mostra la struttura produttiva del ferro nelle fonderie statali Han; la ghisa era prodotta in altiforni ed era colata in prodotti utili in un forno del tipo a cubilotto, oppure era convertita in ferro battuto in un letto di fusione per fabbricare ferro malleabile. Tre importanti scavi di siti di fonderie statali Han, tutti nella regione dello Henan, forniscono valide informazioni su tutti e tre i processi. Scavi minori in altre regioni mostrano che la tecnica delle fonderie di Stato non variava in modo considerevole all'interno del territorio imperiale.

L'altoforno

Un antico altoforno cinese era, sostanzialmente come gli altiforni attuali, un forno a tino in cui si ottiene, per fusione, ghisa dal materiale grezzo. Il materiale grezzo, il combustibile e un fondente (solitamente calcare) sono periodicamente introdotti nel tino dall'alto, mentre un getto d'aria è continuamente soffiato in ugelli vicino alla base dalla quale il ferro e le scorie sono estratti a intervalli regolari. Le operazioni continuano senza interruzioni giorno e notte per settimane o addirittura anni.

Un tipico altoforno è stato rinvenuto a Guxingzhen nella prefettura di Gong, regione dello Henan. Esso era costruito su fondamenta spesse almeno 2 m; la base della fornace, di circa 50 cm di spessore, è fatta di terra compressa con un'alta percentuale di sabbia fine, carbone di legna polverizzato e materiale ferroso anch'esso in polvere; questi materiali non molto resistenti erano rinforzati con un muro di contenimento di argilla rossa compressa; sino a oggi si sono conservati circa 50 cm dei muri della fornace, costruiti con questi materiali. In generale, le parti che erano esposte alle temperature più alte erano fatte di materiali abbondantemente addizionati con carbone polverizzato, che è stabile a tutte le temperature purché non esposto all'aria. A rendere possibile la ricostruzione della fornace è stato un pezzo di ferro sinterizzato, di circa 20 tonnellate, rinvenuto in una fossa adiacente all'altoforno; esso si adatta molto bene alla sezione conservata della base della fornace e ci fornisce la forma della parte inferiore, come pure l'ubicazione di uno degli ugelli; grazie a questo e ad altri documenti è stato possibile ricostruire la struttura interna di un altoforno cinese tipico.

Il tino del forno era ellittico, di circa 3×4 m, con il letto di fusione leggermente più piccolo; la forma ellittica permetteva di far funzionare l'altoforno con una minore pressione del getto d'aria; questa forma fu utilizzata in certa misura anche in Europa durante il XIX sec. e fu chiaramente molto utile nel periodo Han, quando la maggior parte degli altiforni fu azionata da forza lavoro umana anziché da forza motrice di acqua o di vapore. L'altezza originale si pensa fosse tra 4 e 6 m; vi sono indicazioni che la fornace fosse puntellata con terra compressa sino a 9 m o più dalle mura; presumibilmente questo puntello serviva anche da rampa per caricare la fornace.

L'esame dei materiali grezzi e delle scorie di questo sito permette di trarre alcune conclusioni sul funzionamento dell'altoforno. La carica consisteva di materiale grezzo, carbone di legna e calcare (il carbon fossile non fu utilizzato per la fusione del ferro in Cina prima del X sec., e in Europa prima del XVIII sec.). Il materiale grezzo era una ricca ematite con bassa percentuale di zolfo; per rompere il materiale grezzo in pezzi normalmente della misura compresa tra 2 e 5 cm si usavano martelli e incudini. Questi pezzi erano passati al setaccio per eliminare le parti più piccole, che andavano a formare enormi colline di detriti di materiali grezzi intorno alla ferriera; senza questa operazione di cernita i pezzi piccoli avrebbero reso il carico della fornace meno poroso, e quindi sarebbe stata necessaria una maggiore pressione del getto d'aria. Il materiale grezzo non era calcinato prima di essere caricato nella fornace; ciò sorprende, perché la calcinazione è parte integrante della maggior parte dei processi di fusione sia antichi sia moderni, e serve a rendere il materiale grezzo più poroso e friabile; in sua assenza, il carico della fornace risultava quindi, svantaggiosamente, meno poroso.

Alcune stime dei parametri di funzionamento di un altoforno possono essere ricavate dall'analisi delle percentuali dei materiali: il materiale grezzo contiene circa il 50% di ferro, e nelle scorie si trova pochissimo ferro; dunque per produrre circa una tonnellata di ferro erano necessarie quasi due tonnellate di materiale grezzo. La maggior parte della silice (SiO2) nelle scorie proviene dal materiale grezzo e vi è circa il quintuplo di silice nelle scorie rispetto a quella contenuta nel materiale grezzo; ciò dimostra che si producevano circa 400 kg di scorie per una tonnellata di materiale grezzo. La calce viva (CaO) nelle scorie proviene in gran parte dal materiale grezzo e dal calcare; il materiale grezzo era composto approssimativamente per il 5 % di calce viva e il calcare constava per il 50% di calce viva; dunque si usavano meno di 100 kg di calcare per ogni tonnellata di ferro prodotto.

Non possiamo valutare in modo attendibile la produzione giornaliera o annuale di ghisa grezza, ma è possibile ritenere che la produzione annuale sia stata dello stesso ordine di quella degli altiforni tradizionali cinesi di medesime dimensioni del XIX e del XX sec., ossia alcune centinaia di tonnellate all'anno. Se si suppone una produzione annuale media di 100 tonnellate da parte di ciascun ufficio del ferro, la produzione legale annuale nell'intero Impero Han sarebbe stata di circa 5000 tonnellate, ossia di circa 0,1 kg per persona. Questa cifra non è del tutto attendibile, ma può comunque darci un'idea della quantità di ferro prodotto dagli altiforni durante il periodo Han.

Il forno a cubilotto

Il ferro fuso, a volte, poteva essere colato in stampi direttamente dall'altoforno, come avveniva in Occidente sino a tempi relativamente recenti; non vi sono però prove a questo proposito e sembra invece certo che nella maggior parte dei casi, o forse in tutti, il ferro da colare fosse fuso in un cubilotto. Questo è un forno a forma di tino, dalla cui parte superiore sono caricati il combustibile (carbone di legno o fossile) e il ferro (ghisa grezza o scarti di fonderia), mentre dalla parte inferiore è soffiata aria; il ferro si fonde a contatto con il combustibile che brucia ed è estratto alla base.

Forni a cubilotto sono stati trovati in numerosi siti di fonderie Han e da questo materiale gli esperti di metallurgia e gli archeologi cinesi hanno potuto ricostruirne la struttura. Il forno è costituito da mattoni con uno strato interno e uno esterno di argilla refrattaria; l'altezza è di 3-4 m e il diametro interno di 1,5 m ca.; la base contiene uno spazio vuoto, alto 17 cm, sorretto da 12-15 mattoni cilindrici; come combustibile si usava carbone di legna.

La forma del forno fa ritenere che si prestasse grande attenzione al raggiungimento di temperature estremamente elevate utilizzando al meglio il combustibile. La base vuota e i muri spessi (20-30 cm) fornivano l'isolamento termico; l'aria dai mantici saliva attraverso un tubo fino alla parte superiore del forno e scendeva dall'altro lato fino agli ugelli; ciò permetteva di riciclare il calore che altrimenti si sarebbe disperso nella parte alta del forno. Una prova certa di questo schema è stato il ritrovamento di tubi di terracotta, sottoposti a un calore così forte che le loro superfici erano in parte vetrificate, cosicché l'orientamento dei tubi è oggi ricostruibile in base alla direzione delle gocce di vetro sulla loro superficie interna.

Nulla rimane dell'apparato che produceva il potente getto d'aria necessario agli altiforni e ai forni a cubilotto. Qualunque sia stata la forma esatta dei mantici, i testi antichi testimoniano che essi potevano essere alimentati da forza motrice umana, animale o idrica. Non si possiedono materiali archeologici che possano far chiarezza su questa struttura, ma il sito di una fonderia degli Han posteriori fornisce un indizio interessante; precisamente, nei pressi dei resti di diversi forni a cubilotto vi è una fossa circolare, profonda 2,6 m e del diametro di 8 m ca., al cui interno si arriva mediante una serie di stretti scalini scavati nella terra. È probabile che operai o animali girassero intorno a questa fossa facendo ruotare il meccanismo che alimentava i mantici; non sappiamo di quale tipo di meccanismo si trattasse, ma in ogni caso esso aveva lo scopo di convertire il moto rotatorio in moto alternativo ed era azionato dalla forza motrice di una corrente d'acqua.

Bibliografia

Bielenstein 1979: Bielenstein, Hans, The restoration of the Han dynasty, Stockholm, [s.n.], 1953-1979, 4 v.; v. IV: The government, 1979, pp. 1-300.

Dien 1985: Chinese archaeological abstracts, edited by Albert E. Dien [et al.], Los Angeles, Institute of Archaeology, University of California, 1978-1985, 4 v.; v. II-IV, 1985.

Gordon 1992: Gordon, Robert B. - Killick, David J., The metallurgy of the American bloomery process, "Archaeomaterials", 6, 2, 1992, pp. 141-167.

Li Jinghua 1991: Li Jinghua, Nanyang Beiguan Wafangzhuang Han dai yetie yizhi fajue baogao [Ricerche sulla fusione del ferro in un sito Han a Wafangzhuang, nel distretto di Beiguan vicino Nanyang], "Huaxia kaogu", 1, 1991, pp. 1-100.

Loewe 1985: Loewe, Michael, Attempts at economic co-ordination during the Western Han dynasty, in: The scope of State power in China, edited by Stuart R. Schram, London, School of Oriental and African Studies, University of London; New York, Chinese University Press and St. Martin's Press, 1985, pp. 237-267.

Percy 1864: Percy, John, Metallurgy. The art of extracting metals from their ores, and adapting them to various purposes of manufacture. Iron and steel, London, J. Murray, 1864.

Schumacher 1973: Schumacher, Ernst F., Small is beautiful. A study of economics as if people mattered, London, Blond and Briggs, 1973.

Tylecote 1983: Tylecote, Ronald F., Ancient metallurgy in China, "The metallurgist and materials technologist", 1983, pp. 435-439.

Wagner 1993: Wagner, Donald B., Iron and steel in ancient China, Leiden, E.J. Brill, 1993.

‒ 1997: Wagner, Donald B., The traditional Chinese iron industry and its modern fate, Richmond, Curzon Press, 1997.

Zhao Qingyun 1985: Zhao Qingyun [et al.], Gongxian Tieshenggou Han dai yezhu yizhi zai tantao [Nuove ricerche su un sito per la lavorazione del ferro di epoca Han a Tieshenggou nel distretto Gong], "Kaogu xuebao", 2, 1985, pp. 157-183.