La scienza presso le civiltà precolombiane. La metallurgia andina

La scienza presso le civilta precolombiane. La metallurgia andina

La metallurgia andina

L'area metallurgica centroandina comprende i moderni Ecuador, Perù e le zone settentrionali della Bolivia e del Cile; questa regione fu la culla della metallurgia nelle Americhe e da essa le tecniche metallurgiche si diffusero sia a nord sia a sud. La caratteristica più notevole di questa metallurgia è sempre stata la preferenza per la forgiatura dei metalli tramite la lavorazione anziché la fusione. Indipendentemente dalle dimensioni o dalla funzione, la maggior parte degli oggetti era lavorata per conferire la forma voluta (lavorata a freddo e poi ricotta, oppure forgiata a caldo); molti oggetti erano fatti di lamine metalliche, in pezzi preformati che erano congiunti con tecniche meccaniche o metallurgiche per ottenere il risultato desiderato. Dalla primissima comparsa di oggetti metallici nella regione andina, fino all'impiego che gli Inca fecero dei metalli negli affari di Stato, questo approccio al trattamento del materiale subì pochi cambiamenti. I metalli erano trattati come solidi, non come liquidi, e i fabbri andini sfruttarono fino ai limiti estremi la loro lavorazione, evitando altre possibilità di risolvere quelli che oggi vengono considerati come problemi tecnici di progettazione.

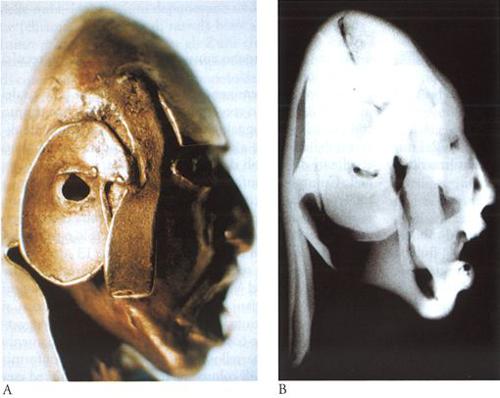

Tale interesse preminente per la deformazione plastica dei metalli è dimostrato con la massima chiarezza dal confronto con la tradizione, ugualmente forte ma concettualmente diversa, della fusione a cera perduta, sviluppata con risultati eccellenti dai popoli dell'Area intermedia, e in particolare della Colombia, confinanti a nord con la regione andina. La fig.1A mostra un trofeo d'oro, la testa in miniatura di una vittima catturata in battaglia, proveniente dalla costa meridionale del Perù e alta solo 19,5 mm. Un piccolo oggetto dorato di tumbaga, un lustrino o ciondolo alto 13 mm e spesso 0,12-0,2 mm, è stato rinvenuto in uno scavo nella parte nordoccidentale del Venezuela, ma fu fabbricato con ogni probabilità da artigiani colombiani. Dopo il ritrovamento, si pensò che la testa trofeo fosse un getto pieno, e che l'oggetto di tumbaga fosse costituito da una lamina estremamente sottile lavorata al martello; si scoprì invece che, in conformità con le tradizioni di coloro che li avevano concepiti ed eseguiti, il manufatto andino era fatto di elementi lavorati e congiunti, mentre l'oggetto venezuelano era un getto. La testa trofeo è il risultato dell'assemblaggio di ventidue pezzi distinti di lamina d'oro, martellati nella forma desiderata e meticolosamente uniti mediante brasatura o saldatura; ciascun dente, la lingua e il naso sono unità separate. Una radiografia della testa (fig.1B) indica chiaramente la giuntura fra il volto e la parte posteriore della testa, quest'ultima accompagnata da un'applicazione raffigurante la capigliatura. Dalla microfotografia, che mostra una sezione trasversale del lustrino, si ha invece la prova inequivocabile di una lega fusa, con grandi dendriti dal nucleo accentuato di tumbaga (45,3% Cu, 46,7%Au, 7,4%Ag). L'oggetto fu martellato soltanto ai margini, per perfezionarne la forma; l'assottigliamento dei bordi mediante una lavorazione a freddo finale localizzata spiega l'allungamento e l'orientamento delle dendriti al margine estremo della sezione.

Entrambi gli oggetti sono il frutto di un metodo di fabbricazione ugualmente audace, ma dal punto di vista culturale sono l'espressione di un approccio al trattamento dei metalli profondamente radicato, che si fondava su una prassi secolare altamente specializzata. Essi riflettono atteggiamenti diversi rispetto alla natura dei metalli, alla scelta e allo sviluppo delle loro proprietà, e al modo in cui se ne conseguiva il controllo sulla forma. Le tradizioni metallurgiche degli artigiani andini e dell'Area intermedia erano quasi diametralmente opposte, in quanto i metallurghi delle Ande erano raffinati forgiatori di metalli, mentre quelli dell'Area intermedia eccellenti fonditori. Naturalmente, ciascuna tradizione utilizzava un ampio repertorio di procedimenti di fabbricazione; entrambe avevano familiarità con la normale gamma di proprietà dei metalli (meccaniche, visive e acustiche) e disponevano di tecniche mature e sofisticate per sfruttarla. Tuttavia è legittimo affermare che le prestazioni metallurgiche ritenute appropriate in ciascuna di queste due aree culturali si situavano agli antipodi; gli stili di lavorazione dei metalli che stimolarono gli aspetti più sofisticati e inventivi delle tecniche adoperate si svilupparono infatti in direzioni sostanzialmente divergenti.

Conoscenze esatte e cultura materiale

Le tecniche di produzione degli oggetti (in quanto distinte da quelle di procacciamento del cibo) lasciano a testimonianza dei comportamenti i loro stessi prodotti, i manufatti, che in questo caso costituiscono la più importante massa di dati in nostro possesso sulle etnocategorie andine dell'epoca preispanica relative alle informazioni sul mondo materiale. La fonte primaria di notizie sulle conoscenze andine e sul modo in cui queste fossero strutturate è quindi lo studio delle modalità di produzione della cultura materiale (Hosler 1994; Lechtman 1994), ossia l'indagine delle attività o dei comportamenti che determinarono la produzione degli oggetti, non semplicemente lo studio dei manufatti in sé. I comportamenti sono guidati infatti dalla conoscenza e dal modo in cui questa è strutturata e, a loro volta, generano conoscenza, che s'inserisce poi nella più vasta architettura organizzativa della società.

Molte delle informazioni che possediamo sulle antiche tecniche di produzione andine derivano dalle ricerche di laboratorio di scienza dei materiali effettuate sui manufatti archeologici. I dati ricavati da tali studi consentono di ricostruire le attività tecniche a vari livelli, dall'interazione puramente fisica degli individui con l'ambiente materiale ai crescenti vincoli culturali a cui queste attività erano soggette. I dati analitici sui materiali forniscono informazioni riguardanti i materiali che gli individui estraevano dall'ambiente; le modalità in cui questi materiali erano trattati; il modo in cui erano trasformati da materiali naturali in oggetti culturali; ciò che costituiva una prestazione culturale appropriata nel trattamento dei materiali, come indicato dalle stesse tecniche dei materiali e, infine, come il controllo su un dato materiale, secondo modalità prescritte culturalmente, determinasse il destino sociale degli oggetti, ossia ne confinasse l'uso in determinati ambiti della vita sociale.

Lo studio della metallurgia andina costituisce un esempio di come sia possibile individuare nel comportamento tecnico alcuni dei principî culturali utilizzati dai popoli andini per ordinare e strutturare la realtà attraverso la prestazione tecnica. Gli stili e le tradizioni della metallurgia si fondavano infatti in uguale misura sulla fisica della materia e sulle aspettative culturali che i popoli avevano riguardo alle proprietà e alle prestazioni dei metalli come materiali. Oggi la scienza dei materiali ci consente di misurare e di descrivere le proprietà dei particolari metalli e delle leghe adoperate dagli artigiani andini, i quali, nel forgiare gli oggetti, operavano scelte, valutazioni e decisioni concernenti le proprietà invarianti dei metalli destinate a essere sviluppate o tralasciate. L'indagine sistematica di laboratorio sui manufatti metallici andini consente d'identificare tali scelte, valutazioni e decisioni. È possibile distinguere le scelte condizionate dalle leggi della fisica da quelle limitate dalle norme culturali, e questo livello di discriminazione consente di andare oltre, cominciando a riconoscere nella metallurgia andina le etnocategorie che organizzavano la conoscenza empirica, nella misura in cui tali categorie si traducevano in applicazioni tecniche.

I minerali

La regione centroandina del Sudamerica, comprendente Perù, Bolivia settentrionale e Cile settentrionale, è dal punto di vista geologico una delle zone al mondo più ricche di minerali metallici. Il Perù e il Cile sono fra i maggiori produttori mondiali di rame; la Bolivia possiede uno dei pochi corpi minerali di stagno (cassiterite) di grandi dimensioni esistenti al mondo; il Perù e la Bolivia sono importanti esportatori di argento. A partire all'incirca dal 1500 a.C. minatori e metallurghi sfruttarono localmente queste risorse minerarie per produrre oggetti d'oro e di rame, e alcuni ritrovamenti archeologici fanno pensare che tra la fine del Periodo Iniziale e l'inizio dell'Orizzonte Antico (1000-700 a.C. ca.) esistessero scambi di minerali cupriferi tra gli abitanti della costa e quelli della cordigliera, che consentivano l'uso di tali materiali anche in regioni povere di risorse. Al tempo dell'Orizzonte Medio (600-1000 ca.), diversi tipi di bronzo erano ormai prodotti nella regione delle Ande centrali, e ciascun tipo era legato alla disponibilità di certi minerali; si avevano così bronzi a base di rame e arsenico in Ecuador e Perù, bronzi a base di rame, arsenico e nichel in Bolivia e Cile settentrionale, bronzi a base di rame e stagno in Bolivia e nel Nord-ovest dell'Argentina. In seguito alla creazione dell'Impero inca durante l'Orizzonte Tardo (1450-1532 ca.), il bronzo a base di stagno divenne poi disponibile per la prima volta in tutto il vasto territorio abbracciato da Tawantinsuyu, lo Stato inca. Gli Inca sfruttarono i giacimenti di cassiterite del Perù meridionale e della Bolivia e contribuirono alla diffusione degli oggetti sia di stagno metallico sia di bronzo a base di stagno nei territori conquistati, lontani dalle fonti geologiche di stagno.

Malgrado la ricca messe di dati, ricavabili dallo studio dei manufatti metallici, circa metalli e leghe prodotti dai popoli andini, scarseggiano invece le informazioni sugli specifici minerali scavati e sui processi di estrazione ideati per ricavare il metallo da quei minerali; tra quei processi è da ricordare in particolare la scorificazione che è un trattamento di fusione del minerale (o del metallo non raffinato) per allontanare con le scorie fusibili la ganga e le impurità, e ottenere quindi un prodotto raffinato. I rilevamenti geologici hanno identificato diverse zone dove è probabile che in epoca preispanica si coltivassero giacimenti di minerali metallici, individuando anche alcune antiche miniere; è difficile, tuttavia, datare una vecchia miniera in mancanza di certi dati ausiliari, quali una sua chiara associazione con un sito archeologico la cui datazione sia nota, oppure la presenza nella miniera di manufatti, come frammenti di vasellame o attrezzi da scavo, o, addirittura, di un minatore sepolto. Indizi di questo genere contribuiscono a fornire una datazione relativa per l'attività mineraria; più affidabili sono i dati che si ricavano dal rinvenimento dei resti di un determinato minerale in siti adibiti alla scorificazione o al trattamento dei minerali, dove, per esempio, il minerale in questione era macinato per concentrare il minerale metallico scartando la ganga rocciosa; finora soltanto pochi di questi siti sono stati però individuati e studiati.

I minerali cupriferi andini, finora identificati grazie a scavi o rilevamenti archeologici, sono soprattutto ossidi del rame, inclusi carbonati, solfati, cloruri e silicati: cuprite Cu2O, malachite Cu2(OH)2CO3, brocantite Cu4(OH)6SO4 e antlerite Cu3(OH)4SO4, atacamite Cu2(OH)3Cl, crisocolla CuSiO3∙2H2O. Tutti questi minerali possono essere direttamente e facilmente convertiti in rame metallico in un forno o in un crogiolo, tramite processi di riduzione basati sulla scorificazione.

I metalli e le leghe

Tre metalli, e precisamente il rame, l'argento e l'oro, dominarono la scena metallurgica andina dal loro primo impiego occasionale (1500 a.C. ca.) fino al loro uso politico da parte dello Stato inca. Le bola (armi consistenti in una o più corde alle cui estremità era attaccata una piccola sfera) talvolta erano fatte di piombo. Gli Inca diffusero lo stagno metallico, scorificato da minerali di cassiterite, nei centri di produzione del bronzo a base di stagno dell'intera area centroandina; ferro e acciaio furono introdotti per la prima volta in Sudamerica dagli Europei nel XVI secolo.

Le attività spagnole in Perù e in Bolivia, durante il periodo coloniale, ruotavano intorno allo sfruttamento su vasta scala dei ricchi giacimenti di minerali d'oro e d'argento della regione. I testi spagnoli dei secc. XVI e XVII descrivono le estese operazioni minerarie svolte da manodopera indigena sottoposta a lavoro forzato per soddisfare l'appetito degli Europei per questi due metalli preziosi; di frequente, i documenti contengono anche resoconti strabilianti sulle riserve d'oro e d'argento degli Inca, soprattutto sotto forma di oggetti. L'oro e l'argento erano monopoli statali e simboleggiavano il Sole e la Luna, le divinità venerate dalla religione di Stato dalle quali discendeva la dinastia regnante Inca; ciò ha indotto gli Europei e gli Americani a credere che la metallurgia andina fosse essenzialmente un insieme di tecniche imperniate sulla produzione di oro e di argento. Gli studi tecnologici condotti sui manufatti metallici andini dimostrano invece che, contrariamente a quanto risulta dai resoconti etnostorici coloniali, il metallo su cui si fondarono tutti gli sviluppi della metallurgia andina fu il rame. Le leghe andine sono sempre leghe di rame, e l'elevato valore culturale attribuito al rame in sé e per sé appare già evidente nel Periodo Intermedio Antico, nella produzione moche di oggetti metallici. La prima fioritura della metallurgia nelle Ande centrali avvenne infatti a opera di questo popolo: i fabbri moche lavoravano al martello sottili lamine di rame che poi assemblavano per ottenere oggetti della forma desiderata. La loro predilezione per il rame non venne mai meno, neanche quando iniziarono a creare nuove leghe che divennero materiali di uso corrente e di vasta diffusione.

Le leghe metalliche

a) Rame-argento. I sistemi di leghe sviluppati nel corso del Periodo Intermedio Antico restarono in uso nelle epoche successive, e alcuni di essi dominarono la metallurgia andina fino al tempo dell'invasione spagnola; il primo di questi è la lega di rame e argento. Già al tempo dei Moche i fabbri utilizzavano questa lega con un ampio spettro di concentrazioni dell'argento, variabili da valori minimi fino a oltre il 40% in peso. La lega fu particolarmente apprezzata sia sulla costa settentrionale del Perù, in territorio chimú, sia su quella meridionale, dove fu ampiamente utilizzata dai metallurghi chincha durante il Periodo Intermedio Tardo. Le leghe di rame e argento possiedono due proprietà che erano importanti per gli artigiani andini, ossia la resistenza quando sono martellate e la capacità della loro superficie di arricchirsi d'argento quando sono sottoposte a martellatura e ricottura. Queste leghe erano utilizzate quasi esclusivamente per fabbricare oggetti di lamina metallica, ma anche il loro uso come leghe per brasature era di primaria importanza.

La coppa chimú illustrata nella fig. 2 si compone di due sottili lamine di una lega di rame e argento; le sue superfici sono di colore argenteo. Un getto a lingotto di questa lega si solidifica attraverso la formazione di dendriti primarie beta, ossia ad alto tenore di rame, in una matrice di microcostituente eutettico; quando il lingotto è martellato per ridurne lo spessore e aumentarne la superficie, le dendriti primarie e l'eutettico binario si deformano progressivamente, allungandosi nella direzione della colata di metallo. A conclusione del processo, dopo avere raggiunto una sufficiente deformazione, le fasi ad alto tenore di argento e quelle ad alto tenore di rame si separano e la microstruttura della lamina così ottenuta è simile a delle sottili lamelle di fasi ad alto tenore di argento o di rame che si alternano per tutto lo spessore del metallo. Proprio questa struttura lamellare conferisce forza e resistenza alla lamina metallica, impedendone la frattura durante la lavorazione e contribuendo a mantenere la forma ottenuta.

Le proprietà di arricchimento superficiale da parte delle leghe di rame e argento sono state più volte descritte in dettaglio; in particolare, nel caso di leghe contenenti argento almeno nella misura del 10% in peso le ripetute sequenze di martellatura, ricottura e rimozione della scaglia superficiale di ossido di rame che si forma in seguito alla ricottura (sequenze necessarie alla fabbricazione di lamine metalliche dal lingotto di lega) determinano la produzione di superfici arricchite di argento sulla lamina risultante, una volta che il rame di superficie sia stato rimosso. Il metallo ottenuto da queste leghe, che dopo la fusione presenta un color rame screziato, assume una lucente colorazione argentea dopo essere stato foggiato in lamine tramite la martellatura. La formazione di superfici argentee sugli oggetti di queste leghe lavorati al martello è una conseguenza inevitabile della ricottura e della perdita concomitante di rame superficiale attraverso l'ossidazione; in pratica, non esiste alcun modo per impedirla.

Per produrre oggetti di lamina metallica i Moche usavano leghe di rame e argento perché le lamine così ottenute erano resistenti, ancorché flessibili, e perché tali oggetti avevano l'apparenza dell'argento. In epoca successiva, gli artigiani chimú e chincha si servirono di queste leghe per foggiare i ben noti vaso retrato ('vasi ritratto'o 'cefalomorfi'), che spesso sono stati ritenuti d'argento. Si può speculare sulla genesi delle leghe di rame e argento nella regione centroandina; i minerali di rame argentiferi, per esempio, abbondano nella cordigliera centrale, e si tratta in prevalenza di solfuri. La scorificazione dei minerali di rame contenenti tetraedrite argentifera (freibergite), un tipo di minerale assai comune nelle Ande peruviane, potrebbe aver dato luogo alla produzione diretta di leghe di rame e argento; le analisi di campioni di tali minerali attualmente estratti in Perù mostrano concentrazioni d'argento all'incirca del 6-18% in peso. Il rapporto fra rame e argento è dunque di circa 4:1, e verosimilmente la lega scorificata conterrà i due metalli in una proporzione più o meno simile a questa, con circa l'80% di rame e il 20% d'argento. È molto più probabile che nel Periodo Intermedio Antico i Moche producessero le leghe di rame e argento fondendo insieme rame metallico e argento metallico.

b) Rame-oro e rame-oro-argento. Il sistema di leghe di gran lunga più importante sviluppato durante il Periodo Intermedio Antico, e spesso utilizzato dai Moche per la fabbricazione di oggetti di lamina metallica, è quello a base di rame e oro. Come abbiamo accennato precedentemente, nella letteratura del nuovo mondo le leghe di rame e oro sono spesso definite col termine di tumbaga. Quando sono fusi insieme, il rame e l'oro formano una serie completa di soluzioni solide che coprono l'intera gamma di possibili composizioni della lega, e infatti sono stati rinvenuti oggetti di composizione assai variabile. Spesso in queste leghe andine si trova anche una certa quantità di argento, o perché l'oro utilizzato conteneva argento, come accade di frequente nell'oro proveniente dai giacimenti alluvionali delle Ande, o perché si aggiungeva oro a una lega di rame e argento. Le leghe di rame e oro, come quelle di rame e argento, acquistano resistenza con la martellatura, pur conservando la loro flessibilità: erano quindi perfettamente idonee alla tradizione di lavorazione in lamine già caratteristica della metallurgia del Perù settentrionale. Un'altra proprietà ne favorì in primo luogo l'uso e, di conseguenza, l'ampio sviluppo, ossia il colore dorato che conferiscono agli oggetti, una volta che le superfici di tali oggetti siano adeguatamente trattate. Sulle proprietà di esaltazione del colore proprie delle leghe di tipo tumbaga si tornerà comunque in seguito.

c) Rame-arsenico e rame-arsenico-nichel. Durante l'Orizzonte Medio, all'incirca fra il 650 e il 900 d.C., i metallurghi delle propaggini settentrionali e meridionali delle Ande centrali svilupparono due diverse leghe di bronzo: nel Nord del Perù si cominciarono a produrre in grande quantità leghe binarie di bronzo a base di rame e arsenico, e contemporaneamente furono create leghe ternarie di bronzo a base di rame, arsenico e nichel, in una località non identificata della regione compresa fra l'antica città di Tiwanaku, sulle sponde meridionali del lago Titicaca, in Bolivia, e le oasi del deserto di Atacama nel Nord del Cile. I dati finora raccolti fanno ritenere che il bronzo ternario (Cu-As-Ni) non fosse prodotto nel Nord, mentre il bronzo binario (Cu-As) fosse impiegato solo raramente nel Sud.

Esistono ancora incertezze riguardo agli specifici tipi di minerali che erano scorificati per produrre queste leghe, ma le zone montuose del Perù settentrionale e centrale sono ricche di minerali di solfoarseniuro di rame, come l'enargite e la tennantite, mentre l'arsenopirite (FeAsS) s'incontra non di rado sulla costa settentrionale in associazione con la calcopirite (CuFeS2) e con altri solfuri primari del rame. Dalle analisi di manufatti della costa peruviana settentrionale, che datano dall'Orizzonte Medio alla conquista del Regno di Chimú da parte degli Inca (1470 d.C.), risulta chiaro che tali minerali erano scorificati direttamente per ottenere il metallo sotto forma di lega. Il vasto centro di scorificazione di Batán Grande era destinato alla produzione di bronzo arsenicale. Il rame arsenicale in origine era considerato "rame sporco" in quanto nella scorificazione dei minerali contenenti arsenico, quest'ultimo rimaneva associato al rame, costituendo una notevole impurità nel metallo scorificato e non esisteva alcun modo per eliminarlo. In seguito, con l'esperienza acquisita nell'uso della lega e l'apprezzamento delle sue eccellenti proprietà meccaniche, in particolare l'elevata duttilità, il rame arsenicale fu prodotto deliberatamente e divenne una delle leghe principali dello Stato chimú; leghe di rame e arsenico erano anche utilizzate occasionalmente dai fabbri moche come materiale d'apporto nella brasatura di pezzi di lamina di rame lavorata al martello.

Il bronzo arsenicale era adoperato abitualmente nella fusione di ornamenti e di pesanti attrezzi agricoli, oltre che nella martellatura, con cui si foggiavano arnesi grandi e piccoli. Si fondevano massicce asce all'incirca nella forma desiderata, per poi lavorarle ampiamente a freddo onde conferire loro la forma definitiva e indurirle per l'uso. Le proprietà d'incrudimento dei bronzi arsenicali sono simili a quelle dei bronzi a base di stagno e furono sfruttate appieno dai fabbri andini: utensili domestici quali gli aghi e i fusaioli erano comunemente foggiati lavorando la lega a caldo o a freddo.

La preparazione dei bronzi ternari è molto più difficile da valutare, perché i minerali di nichel sono piuttosto rari in tutta la regione andina; i processi geologici da cui ebbero origine le rocce ignee prevalenti nelle Ande centrali tendono infatti a produrre magmi ricchi di stagno e poveri di nichel. Non sappiamo quali minerali possano aver fornito il nichel utilizzato in queste leghe di bronzo, né siamo in grado di specificare le combinazioni di minerali di rame, arsenico e nichel presenti nelle cariche di forno. Come i bronzi nord-andini, tuttavia, anche le leghe ternarie erano scorificate direttamente dal minerale. Le composizioni tipiche del bronzo contengono all'incirca da 1,5 a 4% in peso di arsenico e da 0,5 a 3,5% in peso di nichel. Spesso le concentrazioni ponderali di arsenico e nichel sono simili; il contenuto complessivo di arsenico e nichel in questi bronzi oscilla dal 3 al 7,5% circa in peso. La produzione meridionale di bronzi ternari diminuì quantitativamente verso la fine dell'Orizzonte Medio con l'introduzione del bronzo a base di stagno. Per un certo periodo, entrambi i bronzi furono utilizzati in maniera intercambiabile per la produzione di piccoli articoli di ornamento personale (quali gli spilli tupu o gli anelli per le mani) e utensili. Entro il 950-1000 d.C. ca., la fabbricazione del bronzo a base di arsenico e nichel cessò in pratica nell'area centrale di produzione, fra Tiwanaku e San Pedro de Atacama, nel Nord del Cile. Al Nord si continuò invece a produrre bronzi arsenicali binari, anche dopo la conquista dei centri di produzione da parte dell'esercito inca che avanzava.

Durante l'Orizzonte Medio, la metallurgia del bronzo fu una caratteristica tecnologica pan-andina; in tutte le Ande centrali si estraevano e scorificavano nuovi tipi di minerali. I dati sinora raccolti non consentono di determinare se la metallurgia del bronzo comportasse lo sfruttamento della componente di solfuri dei corpi minerali di rame, nel qual caso i procedimenti metallurgici estrattivi, come anche i prodotti da essi ottenuti, devono aver subito un cambiamento significativo. La risposta a questi interrogativi può venire soltanto dallo studio dei siti di scorificazione dell'Orizzonte Medio non ancora individuati.

d) Rame-stagno. Così come le leghe di rame e arsenico caratterizzarono la produzione di bronzo nella parte settentrionale della zona centrale andina, la combinazione di rame e stagno divenne il marchio distintivo della produzione di bronzo nella regione meridionale. L'elemento di lega, lo stagno, era facilmente disponibile sotto forma di cassiterite, abbondante sull'altopiano meridionale peruviano, nel Nord della Bolivia e nel Nord-ovest dell'Argentina. È molto probabile che si scorificasse la cassiterite per produrre stagno metallico, che era poi fuso insieme al rame per fare il bronzo. Tale congettura è suffragata dai numerosi pezzi e lamine di stagno metallico di elevata purezza rinvenuti nel sito inca di Machu Picchu; secondo le interpretazioni, si tratterebbe di materia prima adoperata nella preparazione di bronzo a base di rame e stagno. La stannite minerale (Cu2FeSnS4) contiene nella sua struttura cristallina rame e stagno; è comune in Bolivia e di frequente si accompagna a minerali di rame e argento. Quando è sottoposta a scorificazione, essa produce direttamente bronzo a base di stagno, ma la sua inclusione in un minerale di rame potrebbe rendere conto della presenza di stagno in certi manufatti in concentrazioni non superiori a 1,5% in peso.

Il bronzo a base di rame e stagno era utilizzato per ogni sorta di oggetti ‒ ornamenti, utensili, armi ‒ sia fusi sia lavorati ed è chiaramente attestata la padronanza della lega da parte dei metallurghi inca e il loro apprezzamento e controllo delle proprietà e delle caratteristiche di lavorazione del metallo. I bronzi ad alto tenore di stagno (che generalmente contengono fra il 10 e il 13% ca. di questo metallo) erano adoperati nelle fusioni, sfruttando le due qualità principali di queste leghe, ossia la forza e l'eccellente fusibilità. I bronzi a basso tenore di stagno (intorno al 5%) erano usati invece per oggetti foggiati principalmente attraverso la lavorazione, fra cui quelli in lamina metallica, quali asce, scalpelli, pinzette depilatorie, tumi ('coltelli') e tupu, in quanto queste leghe sono malleabili e possono essere agevolmente lavorate a freddo senza diventare fragili. Quando si richiedeva una durezza maggiore di quella naturalmente conferita alla lega dall'aggiunta di queste quantità relativamente modeste di stagno, i fabbri incrudivano i bordi di tumi, scalpelli e altri arnesi da taglio per renderli più durevoli e affilati.

La differenza principale fra il bronzo arsenicale e il bronzo stannifero risiedeva nei rispettivi metodi di produzione: la preparazione del bronzo arsenicale comportava l'arrostimento e la scorificazione di minerali di solfarseniuro di rame, o in alternativa la scorificazione diretta di un miscuglio di ossidi e di solfuri contenenti arsenico. La concentrazione di arsenico nella lega scorificata è direttamente proporzionale alla quantità di arsenico presente nel minerale; i minerali possono essere scelti per la loro relativa ricchezza di componenti metallici, ma è estremamente difficile controllare e prevedere la quantità di arsenico che passerà nella lega in seguito al procedimento di scorificazione. Il bronzo stannifero, invece, era prodotto fondendo insieme rame metallico e stagno metallico; era possibile controllare direttamente la quantità di stagno in quanto metallo di lega aggiunto al rame, come risulta evidente dall'analisi di manufatti inca di bronzo stannifero. Entrambi i tipi di bronzo erano utilizzati per scopi analoghi, essendo simili le loro proprietà meccaniche; il bronzo di rame e stagno era tuttavia usato molto più frequentemente nelle fusioni.

Il colore

La varietà di metalli e leghe impiegati e sviluppati dai fabbri delle Ande centrali ‒ rame, rame-argento, rame-oro, rame-oro-argento, rame-arsenico, rame-arsenico-nichel e rame-stagno, nonché oro e argento puri ‒ era accuratamente studiata per adattarsi ai fini della tradizione metallurgica. L'interesse si concentrava sulle leghe che coniugavano la plasticità con la resistenza, su quelle che potevano validamente fungere da materiali per brasature o saldature con cui unire pezzi preformati di lamina metallica nella fabbricazione di oggetti tridimensionali, e sulle leghe le cui superfici potevano essere sottoposte a trasformazioni di colore.

Il fulcro dell'attenzione della metallurgia andina, il campo in cui tanto le aspettative riguardanti le prestazioni dei metalli quanto la realizzazione di tali prestazioni raggiungevano l'acme, non si situava nel regno dell'utile, bensì in quello del simbolico. Nelle Ande, infatti, i metalli veicolavano e manifestavano un contenuto o messaggio di status, di ricchezza e di potere politico, e rafforzavano il valore affettivo degli oggetti religiosi. Il maggiore impulso alla metallurgia andina proveniva dunque dalla scena dominata dallo status e dallo sfoggio di potere politico. Un rapido sguardo all'inventario degli oggetti metallici giunti fino a noi, che fungevano da simboli di rango e di potere politico o religioso (orecchini, anelli da naso, maschere mortuarie, oggetti di culto, e così via), indica che il colore era veicolo di tali informazioni simboliche tanto quanto la forma, se non di più. Dal tempo dei primissimi usi del metallo da parte dei popoli andini fino all'epoca della conquista spagnola dell'Impero inca, i due colori sovrani nello spettro metallurgico furono l'oro e l'argento; dunque, l'interesse per il colore dei metalli, piuttosto che per le loro proprietà meccaniche, svolse sin da tempi remoti un ruolo centrale negli sviluppi della metallurgia andina.

Se il colore diventa il perno intorno al quale ruota lo sviluppo delle proprietà dei metalli, si ha a che fare con la metallurgia delle superfici, perché il colore di un oggetto metallico è insito nella sua superficie. L'oggetto può avere un colore in superficie e uno completamente diverso in profondità, a seconda delle differenze nella composizione del metallo o della lega. L'aspetto più creativo e interessante della metallurgia andina sorse come risposta della tecnica a un sistema prioritario di comunicazione visiva, con i tentativi dei fabbri di produrre superfici metalliche dorate e argentate su oggetti fatti di altri metalli. Tali sforzi furono all'origine della produzione finalizzata di leghe binarie e ternarie di rame, argento e oro, nonché dell'invenzione di una serie notevole di procedimenti metallurgici per la doratura e l'argentatura di oggetti fatti di leghe di rame. In tutte queste leghe, l'elemento chiave per lo sviluppo del colore di superficie era il rame, e soltanto in seguito alla combinazione di questo metallo con l'argento o l'oro nelle leghe fu possibile ottenere vaste e sottili estensioni di lamina metallica che presentassero in superficie i colori culturalmente richiesti.

Il sistema di leghe di gran lunga più importante sviluppato dai metallurghi andini fu la tumbaga, ossia la lega di rame e oro, o di rame, oro e argento. Un lingotto di lega di rame e oro può essere di color rosso rame oppure rosa o dorato, a seconda della quantità d'oro in esso contenuta; quando il lingotto è martellato per produrre una sottile lamina metallica, il rame è eliminato dalla superficie della lega attraverso l'ossidazione dovuta alla ricottura, proprio come accade con le leghe di rame e argento. Gli oggetti fatti di tumbaga rossiccia ad alto tenore di rame sviluppano rapidamente superfici dorate in seguito all'eliminazione di quantità crescenti di rame.

Molte grandi maschere dorate peruviane applicate ai volti delle mummie, ben note ai visitatori di musei, sono di origine sicán (Lambayeque) o chimú; la più grande fra quelle conosciute, pur presentando uno stupefacente colore dorato è costituita di una lega ternaria il cui contenuto in oro è pari soltanto al 39%, mentre la parte restante contiene argento (49%) e rame (12%). Nel fabbricare la lamina metallica per una maschera mortuaria, la periodica ricottura mantiene la lega malleabile e lavorabile. A ogni ricottura, la scaglia superficiale di ossido di rame marrone-nero è decapata; dopo molte sequenze di martellatura, ricottura e decapaggio, una lamina fatta della lega summenzionata ha l'apparenza dell'argento; dopo l'eliminazione di quantità considerevoli di rame dalla sua superficie, rimane una lega binaria di argento e oro.

I fabbri andini affrontarono il compito della doratura da una prospettiva simile a quella dell'argentatura. Nel caso della maschera riprodotta nella fig. 5 dovettero risolvere il problema della rimozione dell'argento dalla superficie della lega binaria di argento e oro per lasciare al suo posto soltanto l'oro. Le indagini di laboratorio fanno supporre che si servissero di combinazioni di minerali corrosivi presenti naturalmente e facilmente reperibili, quali il solfato ferrico e il cloruro di sodio, che in soluzione acquosa separano efficacemente l'argento da una lega di argento e oro. Questo procedimento era già stato scoperto dai Moche, ma fu applicato in maniera sistematica dai fabbri sicán della valle del Lambayeque e dai Chimú che, parecchi secoli dopo, dominarono l'intera costa settentrionale del Perù.

Le leghe di tipo tumbaga, con le loro proprietà intrinseche di arricchimento dell'oro, si diffusero attraverso le Americhe dal Perù al Messico ed erano correntemente utilizzate in tutta quest'area quando gli Spagnoli invasero il Messico, l'America centrale e il Sudamerica nel Cinquecento. Esse rappresentano il contributo più significativo del nuovo mondo al repertorio di sistemi di leghe che era stato sviluppato dalle società antiche.

L'utilizzazione dei metalli

I popoli andini scelsero dunque di concentrarsi su quelle proprietà meccaniche dei metalli che consentivano di forgiarli come materiale solido, sfruttandoli per i propri fini: plasticità, malleabilità, indurimento per mezzo della deformazione e ammorbidimento mediante una ricottura moderata. L'alternativa di forgiare un metallo come materiale liquido gettandolo in uno stampo (una tecnica sviluppata efficacemente nelle fonderie di bronzo dell'antica Cina e nelle fusioni a cera perduta della Colombia, dell'America centrale e del Messico meridionale) ricevette scarsa attenzione dai fabbri andini. La distinzione fra questi due tipi di approccio alla manipolazione dei metalli è significativa. L'arte della fusione, ossia del trattamento di essi come liquido, consiste infatti nella progettazione e nella preparazione dello stampo, non nella gettata di metallo fuso; la riuscita dell'operazione dipende dal materiale refrattario con cui è costruito lo stampo. L'integrità del getto che si solidifica all'interno è in funzione innanzitutto dell'adeguata progettazione dello stampo; è quest'ultimo dunque che determina la forma dell'oggetto, non il metallo liquefatto.

La forgiatura di un metallo come materiale solido si fonda interamente sulle sue proprietà meccaniche, e in particolare sul suo comportamento plastico. Il metallo si deforma plasticamente, ossia la sua forma si altera sotto l'influenza di una forza esterna, come una martellata, e mantiene la nuova configurazione dopo che la forza è stata rimossa. I fabbri andini erano esperti nella deformazione plastica dei metalli e delle leghe da loro prodotte; valorizzarono la plasticità come una delle proprietà meccaniche più preziose dei metalli, spingendola fino alle sue estreme possibilità.

Appare evidente che il metallo sotto forma di lamina, martellato per uniformarne lo spessore e, a volte, per conferirgli la sottigliezza di una foglia, era fortemente apprezzato in sé e per sé. La lamina piatta, bidimensionale, serviva inoltre, quasi universalmente, anche come materia prima con cui costruire forme tridimensionali. I fabbri martellavano con cura parti di lamina metallica per preformarle e successivamente le assemblavano e le congiungevano con mezzi meccanici o metallurgici per creare figurine animali o umane e altre forme cave chiuse. Per realizzare una giuntura metallurgica è necessario ricorrere al calore: la brasatura e varie forme di saldatura erano procedimenti di congiunzione comuni nella metallurgia andina; nessuna scultura era troppo piccola per questa tecnica di assemblaggio di lamine, come dimostra la testa trofeo in miniatura riprodotta nella fig. 1.

La maggioranza degli oggetti simbolici andini di metallo sembra fatta di oro o d'argento ed è costituita da lamine. Un requisito fondamentale di qualunque tradizione di lavorazione del metallo in lamine è che queste siano ricavate da un materiale abbastanza rigido da mantenere la sua forma. Aggiungendo rame all'argento e all'oro rame o argento, o entrambi, i fabbri andini produssero leghe che davano eccellenti risultati. Come elemento di lega, il rame rafforza l'argento e l'oro rendendo questi metalli molto più resistenti; la resistenza è l'opposto della fragilità, in quanto un metallo resistente non va soggetto a fratture. Le leghe binarie di argento e rame e di oro e rame (o quelle ternarie di oro, rame e argento) rappresentarono la soluzione andina al problema della produzione di metalli abbastanza malleabili da deformarsi plasticamente se sottoposti alla martellatura in lamine, e abbastanza rigidi da conservare la forma che avevano conseguito grazie alla loro stessa plasticità.

Possiamo ora cominciare a prendere in considerazione alcuni degli atteggiamenti che i fabbri andini avevano riguardo al metallo. Innanzitutto, il metallo era un solido la cui massa poteva essere, e di fatto lo era, comunemente, allargata in forme piatte e sottili. L'uniformità di spessore era di regola conseguita, e la sottigliezza era apprezzata. Le proprietà meccaniche che i metallurghi cercavano e sviluppavano nelle leghe erano la plasticità, la malleabilità e la resistenza, anziché la durezza, la forza e l'affilatezza, ossia quelle proprietà che associamo allo sviluppo della metallurgia nel vecchio mondo. Plasticità, malleabilità e resistenza sono proprietà meccaniche di materiali naturali. La planarità, una qualità che definisce lo stato del materiale con cui fu fabbricata la maggior parte dei manufatti metallici, è una proprietà della tecnica andina di lavorazione del metallo e, forse, anche di altri materiali, come la stoffa.

La più importante proprietà fisica dei metalli e delle leghe andine era il colore. L'identificazione dei colori metallici andini è oggi resa possibile non solamente dalle testimonianze linguistiche relative alle categorie cromatiche, ma anche dalla valutazione dei dati della ricerca archeologica e delle tecniche di laboratorio sul modo in cui i metalli erano trattati e utilizzati per ottenere un colore culturalmente appropriato. Gli oggetti metallici, soprattutto quelli fatti di lamina, erano spesso sottoposti a vistosi cambiamenti di colore durante il processo di fabbricazione, e le indagini di laboratorio hanno dimostrato che l'elemento cruciale nelle trasformazioni cromatiche era sempre il rame.

Le informazioni etnostoriche riguardanti le associazioni di rame, argento e oro e dei loro colori ‒ e i contesti culturali nell'ambito dei quali esse erano realizzate ‒ provengono essenzialmente dai primi documenti coloniali che fanno riferimento alla prassi inca; stando a questi resoconti, la vasta ricchezza di minerali di Tahuantinsuyu apparteneva all'imperatore inca, e fra i metalli soggetti al suo controllo, l'oro e l'argento svolgevano un ruolo preminente in quanto simboleggiavano il suo diritto di nascita. Nella cosmologia inca, come già detto, l'oro rappresentava il Sole (la divinità maschile), l'argento la Luna (la divinità femminile); il capostipite della dinastia inca era figlio del Sole, e i due metalli erano dunque intimamente associati al mito delle origini della dinastia regnante, al Sole e alla Luna, e alle attribuzioni di genere andine.

La prova archeologica più diretta della dualità culturalmente significativa di questi due metalli e dei loro colori è contenuta in una serie di tombe reali moche, venute alla luce lungo la costa settentrionale del Perù. Nella sepoltura di un sacerdote-guerriero, senza dubbio uno dei membri di rango più elevato della società moche, sul petto del defunto era poggiata una collana di grossi grani di lamina metallica raffiguranti arachidi; i grani sul lato destro del corpo sono d'oro, quelli sul lato sinistro sono d'argento, e dal collo pendono un paio di piccoli tumi cerimoniali: quello a destra è d'oro, quello a sinistra d'argento. L'accoppiamento e la giustapposizione dei due metalli, e la loro regolare collocazione rispettivamente sul lato destro e su quello sinistro del corpo, erano indicativi di associazioni di genere: oro, lato destro, maschile; argento, lato sinistro, femminile.

I procedimenti metallurgici d'impoverimento delle superfici costituiscono un altro esempio di quello che si può considerare come uno stile tecnologico. Esso è particolarmente interessante, perché i principî sottintesi a questo stile gli consentirono di adattarsi a tradizioni metallurgiche assai disparate, dalla lavorazione dei metalli in lamine delle Ande centrali alle tradizioni fusorie delle società settentrionali. A quanto pare, in una vasta porzione delle Americhe, dalle Ande fino al Messico, si diffuse, rimanendo in auge per oltre un millennio, non tanto una serie di procedimenti per il trattamento dei metalli quanto piuttosto un insieme di idee e atteggiamenti culturali relativi alla metallurgia. Alla base dei sistemi andini di arricchimento vi era l'incorporazione dell'ingrediente essenziale, oro o argento, nel corpo stesso dell'oggetto; dunque, l'essenza dell'oggetto doveva essere dentro di esso, come parte della sua struttura interna, per potersi concretizzare nella superficie, come una qualità innata; il colore superficiale era la manifestazione visibile di uno stato interno o di una proprietà interna. In termini metallurgici, tale concezione esige che la lega di cui un oggetto è fatto contenga il metallo (oro o argento) che sarà poi sviluppato ed esaltato in superficie, diventando così il contrassegno visivo dell'oggetto. Il rame, l'agente indispensabile della trasformazione cromatica, è sempre un costituente importante della lega. Le leghe binarie e ternarie di tipo tumbaga facevano sì che gli oggetti presentassero i metalli e i colori prescritti culturalmente, ottenuti attraverso modificazioni strutturali interne.

Si sono identificate due componenti di uno stile tecnico centroandino a cui i metallurghi erano fedeli: i tratti di una componente includono la planarità (bidimensionalità) e la congiunzione di parti flessibili, mentre l'altra componente è caratterizzata dallo sviluppo di una struttura stratificata all'interno del materiale e dalla realizzazione del colore di superficie mediante la manipolazione di tali strati strutturali.

Esistono alcune chiare corrispondenze fra il trattamento del metallo e l'utilizzazione delle fibre di cotone e di lana di camelidi nella zona andina; entrambi servivano alla manifattura di estensioni essenzialmente planari di materiale flessibile, lamina metallica e tessuto, che erano alla base della fabbricazione di altri oggetti, quali le sculture metalliche e gli indumenti. Se, tuttavia, si considera la dimensionalità, anziché la forma, come il fulcro delle manifatture andine di stoffa e di metallo, si noterà che le tre dimensioni di un tessuto o di una lamina metallica consistono nelle due dimensioni areali e in un terzo vettore che definisce ciò che si trova dentro o sotto. Questa terza dimensione corrisponde all'essenza del materiale o dell'oggetto e dipende dalla struttura. Nella tessitura, per esempio, i motivi e le aree di colore, ossia le caratteristiche della stoffa che veicolano messaggi, sono originati dalla manipolazione di piani di fili di trama e ordito, le componenti strutturali basilari del tessuto; nelle Ande, il significato della stoffa tessuta coincide con la sua fattura, e allora di conseguenza struttura ed essenza formano un tutto unico.

Le stesse considerazioni valgono per i fenomeni d'impoverimento e d'arricchimento che sviluppano colori culturalmente appropriati sulla superficie degli oggetti metallici. Analogamente ai materiali tessuti, la struttura interna di numerose leghe lavorate di tipo tumbaga consiste in strati alternati di fasi metalliche, e la manipolazione di questa microstruttura è ciò che genera e sprigiona il colore.

Bibliografia

Fonti

de Acosta: de Acosta, José, Historia natural y moral de las Indias, México, Fondo de Cultura Económica, 1962 (ed. orig.: 1590).

Barba: Barba, Álvaro Alonso, El arte de los metales, juicios y comentarios de Armando Alba, Potosí, Editorial Potosí, 1967 (ed. orig.: 1640).

de la Vega: de la Vega, Garcilaso (El Inca), Comentarios reales de los Incas, Montevideo, Ministero de Instrucción Pública y Previsión Social, 1963 (ed. orig.: 1609).

Studi

Allen 1988: Allen, Catherine J., The hold life has. Coca and cultural identity in an Andean community, Washington, Smithsonian Institution Press, 1988.

Alva 1993: Alva, Walter - Donnan, Christopher B., Royal tombs of Sipán, Los Angeles, Fowler Museum of Cultural History, University of California Press, 1993.

Bargalló 1969: Bargalló, Modesto, La amalgamación de los minerales de plata en Hispanoamérica colonial, México, Compañía Fundidora de Fierro y Acero de Monterrey, 1969.

Bird 1979: Bird, Junius B., The 'Copper Man': a prehistoric miner and his tools from Northern Chile, in: Pre-Columbian metallurgy of South America, Elizabeth P. Benson editor, Washington (D.C.), Dumbarton Oaks Research Library and Collections, 1979, pp. 105-131.

Boman 1908: Boman, Eric, Antiquités de la région andine de la République Argentine et du désert d'Atacama, Paris, Imprimerie Nationale, H. Le Soudier, 1908.

Carcedo Muro 1985: Carcedo Muro, Paloma - Shimada, Izumi, Behind the golden mask: the Sicán gold artifacts from Batán Grande, Peru, in: The art of Precolumbian gold. The Jan Mitchell collection, edited by Julie Jones, New York, Little Brown, 1985, pp. 60-75.

Costin 1989: Costin, Cathy - Earle, Timothy - Owen, Bruce - Russell, Glenn, The impact of Inca conquest on local technology in the upper Mantaro Valley, in: What's new? A closer look at the process of innovation, edited by Sander E. van der Leeuw and Robin Torrence, London-Boston, Unwin Hyman, 1989, pp. 107-139.

Donnan 1994: Donnan, Christopher B. - Castillo B., Luis Jaime, Excavaciones de tumbas de sacerdotisas moche en San José de Moro, Jequetepeque, in: Moche. Propuestas y perspectivas, Santiago Uceda, Elías Mujica editores, Trujillo, Universidad Nacional de la Libertad, Instituto de Francés de Estudios Andinos, Asociación Peruana para el Fomento de las Ciencias Sociales, 1994, pp. 415-424.

Dvorak 1991: Dvorak, James R. - Rostoker, William, Some experiments with co-smelting to copper alloys, "Archaeomaterials", 5, 1991, pp. 5-20.

Epstein 1983: Epstein, Stephen M. - Shimada, Izumi, Metalurgia de Sicán. Una reconstrucción de la producción de la aleación de cobre en el Cerro de los cementerios, Perú, "Beiträge zur allgemeinen und vergleichenden Archäologie", 5, 1983, pp. 379-430.

Fester 1962: Fester, Gustav Anselm, Copper and copper alloys in ancient Argentina, "Chymia", 8, 1962, pp. 21-31.

González 1979: González, Alberto Rex, Precolumbian metallurgy of Northwest Argentina, in: Pre-Columbian metallurgy of South America, Elizabeth P. Benson editor, Washington (D.C.), Dumbarton Oaks Research Library and Collections, 1979, pp. 133-207.

Hosler 1990: Hosler, Dorothy - Lechtman, Heather - Holm, Olaf, Axe-monies and their relatives, Washington (D.C.), Dumbarton Oaks Research Library and Collections, 1990.

‒ 1994: Hosler, Dorothy, The sounds and colors of power. The sacred metallurgical technology of ancient West Mexico, Cambridge (Mass.), MIT Press, 1994.

Howe 1994: Howe, Ellen G. - Petersen, Ulrich, Silver and lead in the late prehistory of the Mantaro Valley, Peru, in: Archaeometry of pre-Columbian sites and artifacts, David A. Scott, Pieter Meyers editors, Marina Del Rey (Ca.), Getty Conservation Institute, 1994, pp. 183-198.

Jones 1979: Jones, Julie, Mochica works of art in metal, in: Pre-Columbian metallurgy of South America, Elizabeth P. Benson editor, Washington (D.C.), Dumbarton Oaks Research Library and Collections, 1979, pp. 53-104.

Kroeber 1944: Kroeber, Alfred L., Peruvian archaeology in 1942, New York, Viking Fund, 1944.

Lechtman 1971: Lechtman, Heather, Ancient methods of gilding silver: examples from the Old and the New worlds, in: Science and archaeology, Robert H. Brill editor, Cambridge (Mass.), MIT Press, 1971, pp. 2-30.

‒ 1973a: Lechtman, Heather, A tumbaga object from the high Andes of Venezuela, "American antiquity", 38, 1973, pp. 473-482.

‒ 1973b: Lechtman, Heather, The gilding of metals in Pre-Columbian Peru, in: Application of science in examination of works of art, William J. Young editor, Boston, Museum of Fine Arts, 1973, pp. 38-52.

‒ 1976: Lechtman, Heather, A metallurgical site survey in the Peruvian Andes, "Journal of field archaeology", 3, 1976, pp. 1-42.

‒ 1977: Lechtman, Heather, Style in technology, some early thoughts, in: Material culture. Styles, organization, and dynamics of technology, edited by Heather Lechtman and Robert S. Merrill, St. Paul, West Pub. Co., 1977, pp. 3-20.

‒ 1979: Lechtman, Heather, Issues in Andean metallurgy, in: Pre-Columbian metallurgy of South America, Elizabeth P. Benson editor, Washington (D.C.), Dumbarton Oaks Research Library and Collections, 1979, pp. 1-40.

‒ 1980: Lechtman, Heather, The Central Andes-metallurgy without iron, in: The coming of the age of iron, edited by Theodore A. Wertime and James D. Muhly, New Haven, Yale University Press, 1980, pp. 267-334.

‒ 1981: Lechtman, Heather, Copper-arsenic bronzes from the North coast of Peru, "Annals of the New York Academy of Sciences", 376, 1981, pp. 77-121.

‒ 1984a: Lechtman, Heather, Andean value systems and the development of prehistoric metallurgy, "Technology and culture", 25, 1984, pp. 1-36.

‒ 1984b: Lechtman, Heather, Precolumbian surface metallurgy, "Scientific American", 256, 1984, pp. 56-63.

‒ 1988: Lechtman, Heather, Traditions and styles in Central Andean metalworking, in: The beginning of the use of metals and alloys, edited by Robert Maddin, Cambridge (Mass.), MIT Press, 1988, pp. 344-378.

‒ 1991: Lechtman, Heather, The production of copper-arsenic alloys in the Central Andean culture area: highland ores and coastal smelters?, "Journal of field archaeology", 18, 1991, pp. 43-76.

‒ 1993: Lechtman, Heather, Technologies of power. The Andean case, in: Configurations of power. Holistic anthropology in theory and practice, edited by John S. Henderson and Patricia J. Netherly, Ithaca (N.Y.), Cornell University Press, 1993, pp. 244-280.

‒ 1994: Lechtman, Heather, The materials science of material culture: examples from the Andean past, in: Archaeometry of pre-Columbian sites and artifacts, David A. Scott, Pieter Meyers editors, Marina Del Rey (Ca.), Getty Conservation Institute, 1994, pp. 3-11.

‒ 1996a: Lechtman, Heather, Arsenic bronze: dirty copper or chosen alloy? A view from the Americas, "Journal of field archaeology", 23, 1996, pp. 477-514.

‒ 1996b: Lechtman, Heather, Cloth and metal: the culture of technology, in: Andean art at Dumbarton Oaks, Elizabeth Hill Boone editor, Washington (D.C.), Dumbarton Oaks Research Library and Collections, 1996, pp. 33-43.

‒ 1996c: Lechtman, Heather, Middle horizon bronze metallurgy in the Titicaca basin: a preliminary assessment, in: Tiwanaku and its hinterland. Archaeology and palaeoecology of an Andean civilization, edited by Alan L. Kolata and John Janusek, Washington, Smithsonian Institution Press, 1996.

‒ 1997: Lechtman, Heather, Arsenic bronze and the Middle horizon, in: Arqueología, antropología e historia en los Andes. Homenaje a María Rostworowski, editores Rafael Varón Gabai, Javier Flores Espinoza, Lima, Instituto de Estudios Peruanos, Banco Central de Reserva del Perú, 1997.

Mathewson 1915: Mathewson, Champion H., A metallographic description of some ancient Peruvian bronzes from Machu Picchu, "American journal of science", 40, 1915, pp. 525-616.

Merkel 1994: Merkel, J.F. - Shimada, I. - Swann, C.P. - Doonan, R., Pre-hispanic copper alloy production at Batán Grande, Peru: interpretation of the analytical data for ore samples, in: Archaeometry of pre-Columbian sites and artifacts, David A. Scott, Pieter Meyers editors, Marina Del Rey (Ca.), Getty Conservation Institute, 1994, pp. 199-227

Merrill 1968: Merrill, Robert S., The study of technology, in: International encyclopedia of the social sciences, David L. Sills editor, New York, Macmillan, 1968-1991, 19 v.; v. XV, 1968, pp. 576-589.

Murra 1975: Murra, John V., Las etno-categorías de un quipu estatal, in: Murra, John V., Formaciones económicas y políticas del mundo andino, Lima, Instituto de Estudios Peruanos, 1975, pp. 244-254 (1. ed.: 1973).

Patterson 1971: Patterson, Clair C., Native copper, silver, and gold accessible to early metallurgists, "American antiquity", 36, 1971, pp. 286-321.

Reichel-Dolmatoff 1981: Reichel-Dolmatoff, Gerardo, Things of beauty replete with meaning - Metals and crystals in Colombian Indian cosmology, in: Sweat of the sun, tears of the moon. Gold and emerald treasures of Colombia, essays by Peter T. Furst [et al.], introd. by Luis Duque Gómez, Los Angeles (Ca.), Natural History Museum Alliance of Los Angeles County, 1981, pp. 17-33.

Rutledge 1987: Rutledge, John W. - Gordon, Robert B., The work of metallurgical artificers at Machu Picchu, Peru, "American antiquity", 52, 1987, pp. 578-594.

Shimada 1982: Shimada, Izumi - Epstein, Stephen M. - Craig, Alan K., Batán Grande: a prehistoric metallurgical center in Peru, "Science", 216, 1982, pp. 952-959.

‒ 1983: Shimada, Izumi - Epstein, Stephen M. - Craig, Alan K., The metallurgical process in ancient North Peru, "Archaeology", 36, 1983, pp. 38-45.

‒ 1985: Shimada, Izumi, Perception, procurement, and management of resources: archaeological perspective, in: Andean ecology and civilization. An interdisciplinary perspective on Andean ecological complementarity, edited by Shozo Masuda, Izumi Shimada, and Craig Morris, Tokyo, University of Tokyo Press, 1985, pp. 357-399.

‒ 1991: Shimada, Izumi - Merkel, John F., Copper-alloy metallurgy in ancient Peru, "Scientific American", 265, 1991, pp. 80-86.

Smith 1975: Smith, Cyril Stanley, Metallurgy as a human experience, "Metallurgical transactions A", 6, 1975, pp. 603-623.

Urton 1998: Urton, Gary, At the crossroads of the earth and the sky. An Andean cosmology, Austin, University of Texas Press, 1998 (1. ed.: 1981).