Materiali

Materiali

Materiali cementizi di Mario Collepardi

SOMMARIO: 1. Introduzione. □ 2. Gesso. □ 3. Calce. □ 4 Calce idraulica. □ 5. Cemento Portland: a) produzione del cemento Portland; b) idratazione del cemento Portland; c) calore di idratazione del cemento Portland; d) presa del cemento Portland; e) indurimento e resistenza meccanica della pasta di cemento Portland. □ 6. Cementi speciali: a) cemento bianco; b) cementi colorati; c) cemento ferrico; d) cemento pozzolanico; e) cemento d'altoforno; f) cemento soprasolfatato; g) cementi espansivi; h) cemento alluminoso. □ 7. Gli inerti: a) sostanze indesiderabili negli inerti; b) distribuzione granulometrica degli inerti. □ 8. Gli additivi: a) additivi acceleranti; b) additivi ritardanti; c) additivi fluidificanti; d) additivi superfluidificanti; e) additivi aeranti. □ 9. Il calcestruzzo fresco: a) lavorabilità del calcestruzzo fresco; b) segregazione del calcestruzzo fresco. □ 10. Il calcestruzzo indurito: a) resistenza meccanica; b) modulo elastico; c) ritiro e deformazione viscosa; d) durabilità. □ 11. Calcestruzzi speciali. □ Bibliografia.

1. Introduzione.

I materiali cementizi sono prodotti inorganici preparati artificialmente per cottura, a temperature relativamente elevate, di pietre naturali e successiva macinazione. La polvere che così si ottiene, mescolata con acqua, forma una massa di consistenza plastica più o meno lavorabile, che inizialmente perde la sua plasticità (presa) e successivamente diviene rigida (indurimento).

La miscela di acqua e materiale cementizio (‛pasta cementizia') può contenere dispersi anche elementi lapidei, come sabbia, oppure ghiaia o pietrisco; la miscela che ne risulta prende il nome di ‛conglomerato cementizio', e più esattamente di ‛malta' nel primo caso e di ‛calcestruzzo' nel secondo. Sempre più frequentemente vengono aggiunti additivi chimici per migliorare le proprietà delle malte e dei calcestruzzi.

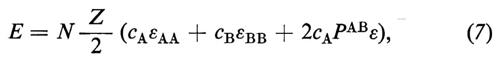

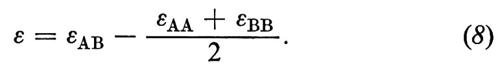

Molto raramente i materiali cementizi sono impiegati per produrre la ‛pasta'; più frequentemente - per motivi economici, ma anche per ragioni tecniche - essi sono utilizzati per preparare la malta e soprattutto il calcestruzzo. Poiché i materiali cementizi, in combinazione con l'acqua, hanno quindi la funzione di legare gli elementi lapidei - detti anche inerti o aggregati - essi sono chiamati anche ‛leganti'.

I leganti sono classificati come ‛aerei' o ‛idraulici' a seconda che l'indurimento della miscela acqua-legante possa avvenire rispettivamente solo all'aria o anche sott'acqua. I leganti aerei comprendono la calce e il gesso, quelli idraulici - molto più importanti - includono il cemento e la calce idraulica. Poiché quest'ultima è attualmente prodotta in quantità trascurabile, i leganti idraulici si identificano di fatto con il cemento. La calce e il gesso sono impiegati per produrre le malte, mentre il cemento è destinato per lo più alla preparazione dei calcestruzzi.

2. Gesso.

Il gesso legante (v. Turco, 1961; v. Collepardi, 1977) è costituito da solfato di calcio semudrato (CaSO4 • 1/2H2O) o da anidrite (CaSO4) o da una miscela dei due solfati ottenuta per cottura a 120-200 °C della pietra di gesso, che si trova in natura sotto forma di CaSO4 • 2H2O. Il processo di fabbricazione del legante consiste in una disidratazione parziale o totale del gesso budrato secondo quanto è indicato rispettivamente nelle reazioni seguenti:

CaSO4 • 2H2O → CaSO4 • ½H2O + ³-2H2O (1)

CaSO4 • 2H2O → CaSO4 + 2H2O. (2)

La polvere che si ottiene per macinazione del gesso cotto ha proprietà leganti, poiché, mescolata con acqua, forma una massa plastica che indurisce progressivamente grazie alla trasformazione del semiidrato e dell'anidrite in gesso budrato. In altre parole, durante l'utilizzazione del gesso legante si verifica un processo di idratazione che è esattamente l'opposto di quello indicato nelle reazioni (1) e (2).

Nel sistema CaSO4-H2O, a temperatura ambiente, il semiidrato e l'anidrite sono metastabili e presentano una maggiore solubilità in acqua rispetto alla fase stabile costituita da solfato di calcio budrato (v. fig. 1). Pertanto, quando si prepara una pasta mescolando gesso legante con acqua, si forma una soluzione satura di semiidrato o di anidrite, ma soprassatura rispetto al gesso budrato. Conseguentemente, dopo un periodo di induzione dovuto alla formazione dei primi nuclei cristallini della fase stabile, cominciano a precipitare i cristalli di CaSO4 • 2H2O. La soluzione tende, quindi, a diventare insatura in semiidrato o in anidrite, cosicché si registra un ulteriore processo di solubilizzazione delle fasi metastabili e di precipitazione di quella stabile. Il processo continua fino alla completa trasformazione del gesso legante nel solfato di calcio budrato, il cui precipitato si presenta sotto forma di cristalli aghiformi. Questi, intrecciandosi tra loro, provocano prima la presa e successivamente l'indurimento della pasta.

I manufatti ottenuti per idratazione del gesso legante non possono essere utilizzati all'aperto, né in ambienti chiusi ma umidi e tanto meno sott'acqua. Infatti, a causa della relativa solubilità del gesso budrato in acqua (circa 2 g/l a 20 °C), il manufatto in gesso può subire un certo dilavamento. Si può in parte ovviare all'azione dilavante esercicitata dall'acqua, trattando il manufatto in superficie con rivestimenti impermeabilizzanti. Tuttavia, a causa delle variazioni termiche o delle sollecitazioni meccaniche che provocano il distacco delle parti superficiali, l'azione protettiva del rivestimento non può essere garantita a lungo. Oltre all'azione dilavante dell'acqua, esiste il problema dell'umidità ambientale, al cui variare i manufatti in gesso subiscono contrazioni e dilatazioni al di sopra dei limiti tollerabili per i materiali da costruzione.

A parte le limitazioni sopra menzionate, il gesso legante può essere ottimamente impiegato come materiale da costruzione per ambienti interni in virtù delle sue particolari caratteristiche: capacità di isolamento termico e acustico, resistenza al fuoco, levigatezza delle superfici finite e leggerezza.

3. Calce.

La calce (v. Boyton, 1966; v. Collepardi, 1977) è il prodotto della cottura del carbonato di calcio, come è indicato nella reazione

CaCO3 → CaO + CO2. (3)

Per poter essere impiegata come legante, la calce viene trasformata in idrossido di calcio secondo lo schema della reazione

CaO + H2O → Ca(OH)2. (4)

L'idrossido di calcio mescolato con acqua dà luogo a una massa plastica capace di indurire per reazione con il diossido di carbonio dell'aria:

Ca(OH)2 + CO2 → CaCO3 + H2O. (5)

Durante la produzione e l'indurimento della calce avviene una reazione, rispettivamente di decarbonatazione e di carbonatazione. Analogamente a quanto si verifica per il gesso, l'indurimento del legante, l'idrossido di calcio, provoca la formazione di un prodotto, il carbonato di calcio, che è anche la materia prima per produrre il legante stesso.

La produzione della calce avviene per decomposizione termica del calcare che nel procedimento industriale alimenta il forno verticale dall'alto. L'ossido di calcio si raccoglie in basso, mentre il diossido di carbonio viene eliminato insieme ai gas della combustione che attraversano dal basso verso l'alto il forno in controcorrente rispetto al materiale in cottura. Alla temperatura di 900-1.100 °C la pressione del diossido di carbonio supera il valore di 1 atm e pertanto a questa temperatura la decomposizione del carbonato può avvenire in un tempo relativamente breve.

Il prodotto ottenuto alla fine del processo di cottura è commercialmente noto con il nome di calce viva o calce in zolle. Esso viene trasformato in calce idrata, detta anche calce spenta, attraverso l'operazione di spegnimento o estinzione, che consiste nel trasformare l'ossido nel corrispondente idrossido, secondo lo schema della reazione (4). A seconda che la quantità d'acqua impiegata nello spegnimento della calce viva sia eguale o di poco superiore a quella stechiometrica, oppure in forte eccesso rispetto a quest'ultima, si ottiene, rispettivamente, la calce idrata in polvere o il cosiddetto grassello. La reazione di trasformazione dell'ossido in idrossido è fortemente esotermica (15,3 kcal per mole) e il calore sviluppato può far raggiungere alla massa la temperatura di 100 °C e quindi far bollire l'acqua aggiunta per l'idratazione; da ciò deriva la denominazione di ‛viva' per la calce costituita da ossido di calcio, e di ‛spenta' per quella trasformata in idrossido.

La calce idratata in polvere viene prodotta in un idratatore dove l'acqua viene spruzzata su un letto di calce precedentemente frantumata e ridotta a una pezzatura di 0,5-1 cm. La quantità di acqua impiegata per l'idratazione è leggermente superiore a quella stechiometrica della reazione (4) per tener conto dell'evaporazione di una parte di essa in conseguenza del forte sviluppo di calore. A causa del riscaldamento, e soprattutto dell'aumento di volume che si verifica nella trasformazione dell'ossido in idrossido di calcio, i granuli di calce si disintegrano producendo una polvere finissima. Affinché l'idratazione possa avvenire in un tempo relativamente breve, è necessario che la calce viva sia porosa, per consentire una rapida penetrazione dell'acqua all'interno dei granuli. La porosità della calce è strettamente legata alla temperatura di cottura, nel senso che quanto più elevata è stata la temperatura nel forno, tanto minore risulta la porosità della calce a causa della sinterizzazione dell'ossido, consistente in un processo di densificazione del materiale. D'altra parte, la trasformazione dell'ossido nell'idrossido deve essere totalmente realizzata durante il processo di estinzione, per evitare l'inconveniente della formazione dei cosiddetti bottaccioli o calcinaroli. Questi sono costituiti da granuli di calce densificata per un eccesso di cottura (calce ‛stracotta' o ‛cotta a morte'), che si trasforma più lentamente in idrossido di calcio proprio a causa della minore porosità dell'ossido. Pertanto, se, durante il processo di estinzione, nei granuli di calce densificata non si completa la trasformazione da ossido in idrossido, la reazione di idratazione continuerà durante l'impiego del legante, e cioè in fase di indurimento. Conseguentemente possono verificarsi il sollevamento e il distacco della malta indurita sovrastante il bottacciolo, a causa dell'aumento di volume che accompagna la trasformazione dell'ossido nell'idrossido di calcio.

Se il calcare impiegato è di tipo dolomitico, e quindi molto ricco in carbonato di magnesio, MgCO3, il prodotto della cottura contiene, accanto all'idrossido di calcio, quantità rilevanti di ossido di magnesio, la cui trasformazione in idrossido è relativamente lenta. In questi casi il processo di estinzione viene accelerato realizzandolo a temperature più alte, preferibilmente in autoclave, per poter arrivare, in presenza di acqua, a 130-200 °C.

Per l'utilizzazione come legante, la calce in zolle (CaO) può anche essere mescolata con un eccesso di acqua, così da ottenere una pasta di consistenza plastica, untuosa al tatto, facilmente modellabile: il grassello. Questo può essere ottenuto anche mescolando acqua con calce idrata, anziché con calce in zolle come avveniva in passato. In questo caso, ovviamente, non si può parlare di estinzione, ma piuttosto di un mescolamento di un solido già idratato, Ca(OH)2, con acqua. Il vantaggio di questo processo deriva dalla maggiore semplicità e sicurezza dell'operazione, anche se il grassello così prodotto è di qualità inferiore (minore plasticità) rispetto a quello ottenuto spegnendo calce viva.

Il grassello, lasciato all'aria in strati sottili, indurisce progressivamente per la combinazione del Ca(OH)2 con il CO2 dell'aria, secondo lo schema della reazione (5). Il carbonato di calcio che si forma precipita nella fase liquida sotto forma di particelle che aderiscono tra loro o ai granuli di sabbia eventualmente presenti nell'impasto.

In genere la calce viene utilizzata sotto forma di malte, cioè di miscele contenenti calce idrata o grassello, sabbia e acqua. La funzione della sabbia è innanzitutto quella di ridurre il ritiro della malta indurita provocato dall'evaporazione dell'acqua e dalla contrazione di volume che si verifica nella reazione di carbonatazione. I granuli di sabbia, infatti, contrastandosi vicendevolmente, rendono più stabile dimensionalmente la malta indurita. Inoltre l'aggiunta di sabbia serve anche a disporre la pasta legante sotto forma di strati sottili avvolgenti i granuli di inerte. In queste condizioni, a causa della maggiore superficie esposta all'azione del CO2, l'indurimento della malta avviene più celermente. In ogni caso le resistenze meccaniche a compressione delle malte di calce sono piuttosto modeste, dell'ordine di una decina di kg/cm2, e quindi nettamente inferiori a quelle raggiungibili, per esempio, con i cementi.

In generale, la calce è impiegata, sotto forma di malta, per il collegamento di pietre, di mattoni, di elementi prefabbricati, o, sotto forma di pasta, per lavori di rasatura e finitura degli intonachi.

4. Calce idraulica.

La calce idraulica (v. Collepardi, 1977) possiede discrete proprietà idrauliche, nel senso che una volta indurita essa può sopportare il contatto con l'acqua. Infatti, accanto all'idrossido di calcio, nella calce idraulica sono presenti anche altri prodotti che sono in grado di indurire e di resistere all'azione dilavante dell'acqua.

Esistono diversi tipi di calci idrauliche che si differenziano per la diversa natura delle materie prime.

Un tempo la calce idraulica veniva prodotta esclusivamente sottoponendo a estinzione il prodotto della cottura dei calcari argillosi naturali (calce idraulica naturale). A causa della presenza di significative quantità di silice e di allumina, contenute nelle argille, si formano, durante la cottura a temperatura non superiore ai 900 °C, il silicato bicalcico, 2CaO • SiO2 (v. cap. 5), e l'alluminato monocalcico, CaO • Al2O3 (v. cap. 6, È h), prodotti capaci di indurire per reazione con l'acqua dando luogo a composti insolubili nell'acqua stessa.

La calce idraulica può anche essere ottenuta sottoponendo a estinzione il prodotto della cottura di una miscela artificiale di argilla e calcare (calce idraulica artificiale). Un altro tipo di calce idraulica viene preparato mescolando semplicemente calce idrata con pozzolana (v. cap. 6, È d) o con loppa d'altoforno, sottoprodotto della produzione della ghisa (v. cap. 6 È e).

5. Cemento Portland.

Il cemento (v. Bogue, 1947; v. Taylor, 1964; v. Lea, 1970; v. Collepardi, 1980) è un legante idraulico, in quanto, mescolato con acqua, dà luogo a una pasta che indurisce e rimane chimicamente stabile anche se conservata sott'acqua. Il cemento Portland, il più importante dei leganti idraulici, si ottiene per macinazione del clinker con piccole aggiunte di gesso budrato o di anidrite (v. cap. 2) ed eventualmente di altri materiali, quali pozzolana, sabbia, calcare, loppa d'altoforno, ecc. La percentuale dei materiali aggiunti al clinker deve essere contenuta entro certi limiti. In particolare, se il tenore di pozzolana o di loppa d'altoforno raggiunge certi valori, il cemento è denominato rispettivamente pozzolanico o d'altoforno.

Il clinker, che è il costituente più importante del cemento Portland (85-95%), è il prodotto della cottura, a circa 1.300-1.500 °C, di una miscela di argilla, calcare, sabbia, ceneri di pirite, ecc. In seguito alle reazioni che avvengono durante la cottura, nel clinker si forma una miscela di silicato tricalcico (3CaO • SiO2), β-silicato bicalcico (β-2CaO • SiO2), alluminato tricalcico (3CaO • Al2O3), e una soluzione solida ternaria di composizione compresa tra gli estremi 6CaO • 2Al2O3 • Fe2O3 e 6CaO • Al2O3 • 2Fe2O3, molto spesso indicata con 4CaO • Fe2O3 • Al2O3. Come componenti minori possono essere presenti il 12CaO • 7Al2O3, il 2CaO • Fe2O3, l'ossido di calcio, l'ossido di magnesio, oltre agli alcali, ai fosfati, ai fioruri e ai solfati, che formano normalmente soluzioni solide con i silicati e gli alluminati di calcio.

Nella chimica del cemento, per brevità, si usa scrivere C, A, F ed S rispettivamente al posto di CaO, Al2O3, Fe2O3, SiO2. In tal modo i costituenti mineralogici del clinker, e cioè 3CaO • SiO2, β-2CaO • SiO2, 3CaO • Al2O3 e 4CaO • Al2O3 • Fe2O3, possono essere indicati rispettivamente con i simboli C3S, β-C2S, C3A e C4AF.

Mescolando separatamente con acqua ciascuno di questi costituenti mineralogici, si ottengono delle paste che induriscono gradualmente secondo l'andamento illustrato nella fig. 2. Si può osservare che, dei quattro composti, solo il C3S e il β-C2S sono in grado di produrre, per reazione con l'acqua, paste dotate di apprezzabile resistenza meccanica. Con il C3S in particolare, a causa di una più alta velocità di idratazione, è possibile raggiungere resistenze meccaniche elevate più rapidamente che con il β-C2S.

a) Produzione del cemento Portland.

La produzione del cemento Portland consiste nel macinare e mescolare le materie prime, nel cuocere la miscela fino a ottenere una fusione parziale (‛clinkerizzare'), cioè fino a ottenere dal 20 al 30% di fase liquida, nel raffreddare piuttosto rapidamente il prodotto della cottura (clinker) e nel macinare il clinker in presenza di gesso biidrato o di anidrite. I processi di fabbricazione si differenziano sostanzialmente nel metodo di mescolamento delle materie prime. Nel cosiddetto processo a secco (v. fig. 3), più diffuso, le materie prime sono frantumate con frantoi rotativi o a mascelle, dosate, mescolate, essiccate, macinate in mulini a sfere e omogeneizzate in sili per insuffiamento di aria; la polvere così ottenuta (denominata ‛farina') viene, infine, inumidita per formare le graniglie che alimentano il forno. Quest'ultima operazione ha lo scopo di evitare che la farina entri nel forno sotto forma di polvere, la quale potrebbe in buona parte essere trascinata fuori dalla controcorrente dei gas di combustione. Negli impianti più moderni la perdita di polvere nella corrente dei gas di scarico viene praticamente annullata con precipitatori elettrostatici, filtri a secco, separatori a cicloni, torri di lavaggio, e la polvere viene rimessa nel ciclo di produzione. Inoltre, al fine di minimizzare il consumo di combustibile, la farina, prima di essere introdotta nel forno, è trattata in un preriscaldatore, dove riceve il calore da parte dei gas ancora caldi (circa 800 °C) provenienti dalla combustione del forno.

Il processo a umido (v. fig. 4) viene, invece, preferibilmente impiegato se le materie prime argillose sono già piuttosto umide (contenuto di acqua superiore al 20-25%); in tal caso le argille sono prima spappolate con altra acqua in apposite vasche e, quindi, mescolate con il calcare e le altre materie prime frantumate a parte, per essere infine macinate a umido in mulini a sfere. La melma così ottenuta, che contiene dal 30 al 40% di acqua, può essere filtrata in filtropresse prima di essere parzialmente essiccata, granulata e inviata al forno per la cottura.

La scelta del processo a secco o a umido dipende fondamentalmente dal costo del combustibile utilizzato nella cottura del clinker e dalla percentuale di umidità presente nell'argilla. Nel processo a umido, per produrre una tonnellata di clinker sono necessarie circa 2,3 tonnellate di melma con 30% di umidità; tenuto conto dell'umidità presente (0,7 tonnellate di acqua per tonnellata di clinker), per la sola evaporazione dell'acqua si richiedono 2.930 MJ (700.000 kcal) per tonnellata di clinker. È evidente che, con l'avvento della crisi energetica degli anni settanta, non solo si è scelto il processo a secco, ma si è anche reso necessario trasformare gli stabilimenti produttivi già esistenti, che utilizzavano il processo a umido, in cementerie con processo a secco. Questa scelta, provocata da ragioni economiche, è stata resa tecnicamente possibile dalla messa a punto di più progrediti sistemi di omogeneizzazione delle materie prime per la produzione della farina con il processo a secco, rispetto al quale la ‛via umida' presentava un tempo il vantaggio di una più efficiente miscelazione e omogeneizzazione delle materie prime per produrre la melma.

La necessità di convertire il processo a umido in quello a secco, unitamente all'esigenza di aumentare la produttività degli impianti, ha comportato anche la modifica dei forni di cottura. Infatti, a causa della maggiore quantità di acqua da evaporare, i forni della via umida presentavano un limite nella capacità produttiva, rispetto a quelli della via secca, per il maggior carico termico - a parità di produzione - al quale veniva sottoposta la zona di cottura. A seguito di questa trasformazione, un impianto con via umida capace di produrre 750 tonnellate di clinker al giorno, con un consumo energetico di 6.700 MJ (1.600.000 kcal) per tonnellata di clinker, può, dopo la conversione nel processo a secco, arrivare a produrre fino a 1.350 tonnellate di clinker al giorno, con un consumo energetico di appena 3.560 MJ (850.000 kcal) per tonnellata di clinker.

I forni sono di due tipi: rotante e verticale. Il primo, più diffuso (v. fig. 5), è costituito da un tubo leggermente inclinato, con pendenza del 3-5%, lungo fino a 200 m e con un diametro fino a 8 m, che ruota lentamente per fare avanzare la miscela da cuocere in controcorrente rispetto ai gas della combustione, a una velocità di qualche decina di metri all'ora. Il consumo di combustibile è tale che occorrono da 3.350 a 6.700 MJ (da 800.000 a 1.600.000 kcal) per tonnellata di clinker, rispettivamente con il processo a secco o a umido, mentre la produzione può variare da diverse centinaia a qualche migliaio di tonnellate al giorno.

I forni verticali, alti da 10 a 20 m e con diametro di 2-3 m, sono alimentati in alto da un granulato, costituito da una miscela di coke e materie prime, che viene preriscaldato dalla corrente ascendente dei gas di combustione. In basso, al di sotto di una griglia, è insufflata l'aria che si preriscalda a contatto con il clinker caldo. In genere il rendimento termico dei forni verticali è migliore (3.350-4.200 MJ, cioè 800.000-1.000.000 kcal per tonnellata di clinker) di quello dei forni rotanti, e tuttavia essi sono stati pressoché abbandonati per la modesta potenzialità (da 10 a 100 tonnellate al giorno) e per la disuniforme distribuzione della temperatura nella sezione del forno, dovuta a possibili cammini preferenziali della corrente gassosa.

Indipendentemente dal tipo di forno, durante la cottura si verificano una serie di reazioni chimiche che portano alla trasformazione delle iniziali materie prime in una miscela di C5S, β-C2S, C3A, C4AF.

Il clinker proveniente dal forno passa in un raffreddatore, che può essere a griglia, a satelliti, o a cilindro, dove viene raffreddato da una corrente d'aria fredda. Dopo il raffreddamento il clinker, unitamente a qualche percento di gesso biidrato o di anidrite, viene macinato in mulini a sfera (v. fig. 6). La polvere viene inviata a un separatore a cicloni, da dove la parte più fine esce per essere insaccata o insilata, mentre quella più grossa ritorna nel mulino per essere ulteriormente macinata. La presenza di additivi coadiuvanti della macinazione generalmente a base di trietanolammina, ligninsolfonato e glicole etilenico - é indispensabile per la produzione di cementi con finezza molto elevata, come quelli a rapido indurimento iniziale.

b) Idratazione del cemento Portland.

Nel clinker di cemento Portand sono presenti, in generale, dal 40 al 60% di C3S, dal 20 al 50% di β-C2S, e dal 20 al 25% di C3A + C4AF. Il C3S è il costituente mineralogico più importante del clinker, sia perché è presente in percentuale maggiore, sia perché più degli altri composti contribuisce alla resistenza meccanica del cemento idratato (v. fig. 2).

La reazione di idratazione del C3S (v. Kondo e Daimon, 1969; v. Collepardi e Massidda, 1971) può essere così schematizzata:

C3S + (3 − y + x) H → CySHx + (3 − y) CH, (6)

dove H sta per H2O, e quindi CH indica Ca(OH)2.

Sebbene il sistema H2O-C3S sia relativamente semplice, soprattutto in confronto a quello molto più complesso acqua-cemento, tuttavia la reazione di idratazione del C3S è una delle più complicate della chimica inorganica. Oltre alle difficoltà di interpretazione del meccanismo e della cinetica di reazione, persistono notevoli incertezze perfino sulla stechiometria e sull'esatta struttura del principale prodotto della reazione (CySHx). La singolarità di questa reazione consiste nel fatto che i suoi coefficienti stechiometrici e, quindi, anche la composizione dell'idrosilicato di calcio CySHx cambiano non solo con le condizioni sperimentali (temperatura, presenza di catalizzatori, ecc.), ma anche durante la reazione stessa. Il valore di x, e cioè il rapporto molare H/S dell'idrosilicato, si porta da 1,5 a 1,0 dall'inizio alla fine della reazione, mentre il valore di y, cioè il rapporto molare C/S,è inizialmente pari a 3, quindi uguale a quello del silicato anidro, e poi diminuisce progressivamente per portarsi a circa 1,5. L'idrosilicato di calcio si presenta sotto forma di particelle fibrose, lunghe qualche μm, che ricoprono i granuli di silicato anidro. All'analisi per diffrazione dei raggi X l'idrosilicato CySHx presenta tre bande diffuse, le cui posizioni corrispondono a quelle dei tre picchi del minerale C5S6H5, noto con il nome di tobermorite (v. fig. 7). Per questa ragione, e per il suo basso grado di cristallinità, il CySHx è spesso indicato con il nome di gel tobermoritico. Più recentemente è stato proposto il nome più vago e meno impegnativo di gel di silicato di calcio idrato.

Oltre alla composizione, anche altre caratteristiche del gel idrosilicatico, quali la morfologia, la porosità, l'area superficiale specifica, variano entro limiti piuttosto ampi, sia durante l'idratazione, sia al variare delle condizioni sperimentali della reazione.

Nell'idratazione del C3S si possono distinguere tre periodi, detti di induzione, di accelerazione e di decadimento. Durante il periodo di induzione, dopo una immediata reazione tra C3S e H2O, l'idratazione praticamente si arresta a causa della formazione di un CySHx (con y ≃ 3 e quindi di composizione molto vicina al silicato anidro) molto poco poroso: questo forma, infatti, una pellicola impermeabile intorno ai granuli di C3S e impedisce il proseguimento dell'idratazione.

Con il periodo di accelerazione ha inizio la trasformazione di questo primo idrosilicato in un altro meno ricco di calcio (y = 2 ÷ 1,5) e più poroso. I primi nuclei del secondo idrosilicato si formano per l'azione dissolvente dell'acqua a contatto con la pellicola esterna e per diffusione degli ioni Ca2+ e OH- dalla pellicola stessa verso la fase liquida, che per questo diviene prima satura e quindi soprassatura in idrossido di calcio. Poiché la trasformazione del ‛primo' nel ‛secondo' idrosilicato è accompagnata da un forte aumento di porosità, la velocità di idratazione aumenta progressivamente, nonostante l'aumento di spessore della pellicola attraverso cui avviene la diffusione delle molecole d'acqua. Quando tutta la pellicola è costituita dal ‛secondo' idrosilicato, la velocità di idratazione è massima. Da questo momento in poi ha inizio il periodo di decadimento e la velocità di reazione diminuisce nel tempo perché, a parità di porosità, lo spessore della pellicola, e quindi la resistenza offerta alla diffusione dell'acqua, va progressivamente aumentando. In effetti, poiché la porosità della pellicola diminuisce per un fenomeno di addensamento del gel idrosilicatico che ‛invecchia', la velocità di idratazione del C3S durante il periodo di decadimento risulta ulteriormente diminuita.

L'idratazione del β-C2S porta praticamente agli stessi prodotti della reazione (6), che si ottengono per idratazione del C3S:

C2S + (2 − y + x) H → CySHx + (2 − y) CH. (7)

La velocità della reazione (7), però, è notevolmente inferiore a quella della (6), com'è illustrato nella fig. 8, dove sono riportate le percentuali dei singoli costituenti idratati in funzione del tempo. La minore velocità di idratazione del β-C2S è probabilmente da ascrivere alla più compatta struttura cristallina del β-C2S rispetto a quella del C3S, cosicché l'ingresso delle molecole d'acqua dentro il reticolo cristallino del β-C2S procede più lentamente.

Le reazioni di idratazione del C3A e del C4AF avvengono con velocità notevolmente superiori a quelle del C3S e del β-C2S (v. fig. 8), ma, poiché i loro prodotti di idratazione sono dotati di scarsa resistenza meccanica (v. fig. 2), gli alluminati contribuiscono relativamente poco allo sviluppo della resistenza meccanica del cemento Portland idratato.

Sia la stechiometria sia la velocità di idratazione del C3A dipendono dalla temperatura e dalla presenza di altri composti, quali il CH e il solfato di calcio, sempre presenti durante l'idratazione del cemento Portland. L'idrossido di calcio si forma, infatti, per idratazione del C3S, mentre il solfato viene aggiunto al clinker durante la macinazione (v. È a).

A temperature inferiori a 15 °C, il C3A forma una miscela di alluminati idrati di calcio esagonali:

2C3A + 27H → C2A • H8 + C4A • H19. (8)

In presenza di CH si forma solo l'alluminato idrato più basico

C3A + 18H + CH → C4A • H19, (9)

con una velocità di reazione più bassa di quella della (8).

A temperature superiori a 15 °C gli alluminati idrati esagonali, C2A • H8 e C4A • H19, sono metastabili e pertanto tendono a trasformarsi nell'idrato cubico, C3A • H6, stabile. A temperature superiori a 50 °C l'idratazione del C3A avviene con formazione diretta della fase stabile del C3A • H6:

C3A + 6H → C3A • H6. (10)

In presenza di gesso biidrato (o di anidrite) il prodotto dell'idratazione del C3A è un sale complesso (C3A • 3CaSO4 • H32), denominato ettringite:

C3A + 3(CaSO4 • 2H2O) + 26H → C3A • 3CaSO4 • H32. (11)

La velocità della reazione (11), che è già inferiore a quella delle (8), (9) e (10), si riduce ulteriormente se la reazione avviene, come si verifica durante l'idratazione del cemento, in presenza di calce. Il rallentamento della velocità di idratazione del C3A, con l'aggiunta di gesso biidrato, è di grande importanza pratica, perché un'idratazione del C3A troppo veloce comporterebbe un troppo rapido aumento della consistenza della pasta di cemento (presa rapida), con la conseguenza che la messa in opera del calcestruzzo risulterebbe impedita. La diminuzione nella velocità di idratazione del C3A in presenza di gesso è generalmente attribuita alla formazione di una pellicola di ettringite che ricopre i granuli anidri di C3A e ne rallenta la velocità di idratazione. L'ulteriore rallentamento della reazione (11) provocato dalla presenza del CH può essere ascritto all'influenza della calce sulla morfologia e sulle dimensioni delle particelle di ettringite che formano la pellicola: in sostanza in presenza di CH si formerebbero cristalli di ettringite più piccoli e la pellicola risulterebbe meno permeabile alle molecole d'acqua.

L'aggiunta di gesso (4-6%) al clinker è stechiometricamente insufficiente a convertire tutto il C3A in ettringite secondo la reazione (11). Pertanto, quando tutto il gesso è consumato, il C3A residuo reagisce con l'ettringite secondo il seguente schema:

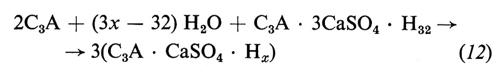

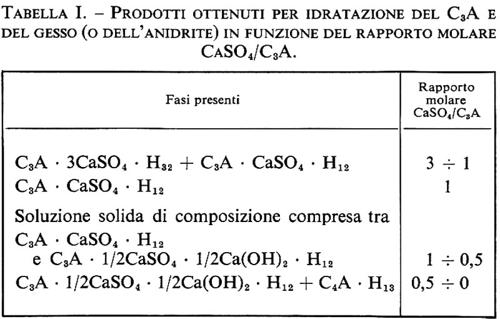

trasformandosi in un altro sale, detto comunemente monosolfoalluminato, di composizione C3A • CaSO4 • Hx, dove x dipende dall'umidità relativa e dalla temperatura. A temperatura ambiente, e con umidità relativa del 50-70%, x è uguale a 12.

Quando anche l'ettringite è tutta consumata per produrre il monosolfato, il C3A residuo reagisce con l'acqua in presenza di calce, secondo la reazione (9), per trasformarsi in C4A • H19. Anche per questo sale, come per il monosolfato, il numero delle molecole d'acqua di cristallizzazione dipende dall'umidità relativa: a temperatura ambiente e con umidità relativa del 20-80% il C4A • H19 perde parte dell'acqua di cristallizzazione e diventa C4A • H13, che può essere anche scritto CaA • Ca(OH)2 • H12, isomorfo al C3A • CaSO4 • H12.

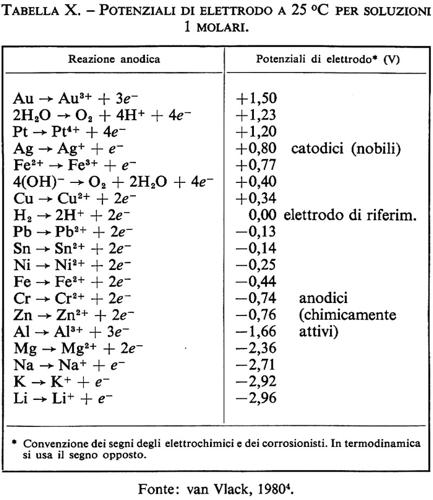

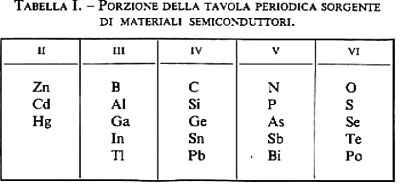

Il monosolfoalluminato, C3A • CaSO4 • H12, e l'alluminato idrato esagonale, C3A • Ca(OH)2 • H12, possono formare soluzioni solide per sostituzione dello ione SO42- con due ioni OH-. Sembra che solo metà del solfato sia sostituibile, cosicché il termine estremo della soluzione solida è C3A • 1/2CaSO4 • 1/2Ca(OH)2 • H12. Ciò significa che, per contenuti di gesso e C3A tali che il rapporto in moli CaSO4/C3A è inferiore a 0,5, il prodotto finale dell'idratazione sarà costituito dal C4A • H13 accanto al C3A • 1/2CaSO4 • 1/2Ca(OH)2 • H12. In altre parole, a seconda del valore del rapporto molare CaSO4/C3A, il prodotto idratato può contenere una o più fasi secondo lo schema riportato nella tab. I.

Rispetto agli altri componenti del cemento, la fase ferrica, spesso indicata con il simbolo C4AF, presenta maggiori difficoltà quando si tratta di esaminarne i prodotti di idratazione. Come si è già detto, il C4AF non è un vero e proprio composto chimico, ma piuttosto una soluzione solida ternaria di composizione variabile entro certi limiti e spesso non ben definita. Inoltre i composti che si formano per idratazione della fase ferrica, C3(A, F) • H6, C4(A, F) • Hx, C3(A, F) • 3CaSO4 • H32, C3(A, F) • CaSO4 • H12 ecc., sono difficilmente distinguibili, con le normali tecniche di indagine (diffrazione dei raggi X, analisi termica, microscopia ottica ed elettronica), da quelli ottenibili per idratazione del C3A.

In generale i composti che si formano per idratazione della fase ferrica sono simili a quelli ottenuti per idratazione del C3A e presentano un rapporto molare A/F più grande di quello del prodotto anidro, cosicché una parte dell'ossido ferrico della soluzione solida ternaria si ritrova, alla fine dell'idratazione, sotto forma di idrossido ferrico.

Sulla base delle informazioni derivanti dallo studio dell'idratazione dei quattro costituenti mineralogici del clinker presi singolarmente, si può tentare di spiegare il più complesso meccanismo dell'idratazione del cemento Portland. Subito dopo aver mescolato l'acqua con il cemento, nella fase acquosa si sciolgono gli ioni Ca2+, SO42-, Na+, K+, oltre a quantità trascurabili di silicati alluminati. In queste condizioni il C3A, e in minor misura il C4AF, si idratano rapidamente formando cristalli esagonali di C2A • H8, C4A • H19 e C4(A, F) • Hx. Dopo alcuni minuti la fase acquosa si satura in solfato di calcio per dissoluzione del gesso, dell'anidrite e del semiidrato (v. È a), cosicché si forma una pellicola di ettringite e di C3(A, F) 3CaSO4 • H32 che, rivestendo il C3A e il C4AF, ne rallenta l'idratazione. Durante questo periodo, detto dormiente o di induzione, anche il C3S risulta ricoperto dalla pellicola del ‛primo' idrosilicato CySHx ricco in calcio e poco poroso, mentre è del tutto trascurabile l'idratazione del β-C2S. A causa della crescente concentrazione di calce nella fase acquosa le idratazioni del C3A e del C4AF risultano sempre più rallentate. Dopo il periodo di induzione, che dura in genere qualche ora, l'idratazione procede con velocità crescente, che raggiunge un massimo intorno alle 5-10 ore, a seconda del tipo di cemento (periodo di accelerazione). L'aumento della velocità di idratazione del cemento è da mettere in relazione con due fenomeni più o meno concomitanti: il primo è quello, già descritto, della graduale trasformazione del ‛primo' nel ‛secondo' idrosilicato, più poroso e più permeabile all'acqua, con conseguente accelerazione dell'idratazione del C3S; il secondo fenomeno consiste nella rottura della pellicola di ettringite (probabilmente causata dalla pressione osmotica o dalla pressione di cristallizzazione) e quindi nella ripresa dell'idratazione del C3A e del C4AF. Nell'ultimo periodo (decadimento), quando i granuli di cemento risultano ricoperti dai prodotti di idratazione, la velocità di reazione è governata dal processo di diffusione dell'acqua attraverso la pellicola dei prodotti idratati. Essa, pertanto, diminuisce progressivamente non solo per l'aumento di spessore della pellicola, ma anche per l'‛invecchiamento' del gel idrosilicatico, che consiste in una diminuzione di porosità della pellicola stessa.

c) Calore di idratazione del cemento Portland.

La reazione tra l'acqua e il cemento Portland è di tipo esotermico. Il processo di idratazione può essere esaminato registrando la velocità di sviluppo del calore di idratazione in funzione del tempo (v. fig. 9).

I quattro costituenti mineralogici del cemento Portland (C3S, β-C2S, C2A e C4AF) si differenziano non solo per la velocità con cui il calore si libera, ma anche per il calore di idratazione complessivamente sviluppato. Questo, misurato in chilojoules per chilogrammo di prodotto completamente idrato, è circa 500 (120 kcal) per il C2S, 250 (60 kcal) per il β-C2S, 880 (210 kcal) per il C3A e 420 (100 kcal) per il C4AF, mentre quello del cemento Portland varia tra 380 e 500 a seconda della percentuale dei vari costituenti mineralogici.

Nelle strutture in calcestruzzo di grandi dimensioni, come per esempio le dighe, dove il rapporto volume/superficie è relativamente alto, e quindi poco favorevole a un rapido smaltimento del calore verso l'ambiente, è consigliabile impiegare cementi con basso calore di idratazione (ricchi quindi in β-C2S e C4AF), per evitare che l'insorgere di gradienti termici provochi variazioni dimensionali differenziali e quindi fessurazioni, talvolta di notevole entità. Da questo punto di vista, oltre al calore di idratazione complessivamente sviluppato, interessa anche la velocità con cui il calore stesso viene liberato. Fortunatamente nei cementi ricchi in β-C2S e C4AF il calore di idratazione, oltre a essere più basso, si sviluppa anche con velocità minore a causa della più bassa velocità di idratazione di questi composti in confronto rispettivamente a quella del C3S e del C3A (v. fig. 8).

d) Presa del cemento Portland.

Subito dopo il mescolamento del cemento con l'acqua, la pasta si presenta come una massa plastica facilmente deformabile. Di solito, dopo qualche ora, essa diviene più consistente e comincia a perdere la sua deformabilità, cioè a far presa.

In modo molto schematico si può pensare di suddividere formalmente l'idratazione del cemento in tre stadi (v. fig. 10): il primo (A) ha inizio subito dopo l'impasto e ha una durata di qualche decina di minuti, il secondo (B) dura qualche ora e corrisponde alla presa, il terzo (C) inizia dopo quasi 24 ore e riguarda l'indurimento.

Subito dopo il mescolamento, durante il primo stadio (v. fig. 10A), la pasta di cemento è costituita da un insieme di granuli di clinker e di gesso, più o meno tondeggianti e di diametro variabile tra qualche μm e qualche decina di μm, dispersi nell'acqua. La mobilità delle particelle solide, e quindi la lavorabilità della pasta, è tanto maggiore quanto più alto è il contenuto d'acqua. A causa dei diversi pesi specifici dei prodotti anidri e di quelli idratati ottenuti dalla reazione di idratazione, per ogni unità di volume di cemento anidro che scompare si formano mediamente circa 2,1 unità di volume di prodotto idratato. Ciò significa che, giorni man mano che l'idratazione procede, una parte dello spazio originariamente occupato dall'acqua viene a essere riempito dai prodotti della reazione tra l'acqua e il cemento. Questo determina durante la presa una minore mobilità delle particelle solide e quindi una maggiore consistenza della pasta. L'effetto è tuttavia quasi irrilevante per il basso grado di idratazione del cemento durante le prime ore. Inoltre i prodotti idratati sono estremamente più fini delle particelle di cemento e si presentano per lo più sotto forma di lamine e di fibre. Sia il maggior sviluppo di area superficiale sia la particolare morfologia dei prodotti idratati contribuiscono a una diminuzione della mobilità delle particelle solide e quindi a un aumento della consistenza della pasta cementizia.

La formazione di alluminati idrati esagonali sotto forma di prodotti laminari, o l'accrescimento dei cristalli di ettringite, gli uni e gli altri capaci di formare dei ponti tra le particelle idratate, possono contribuire in modo determinante all'ulteriore perdita di plasticità dell'impasto e quindi alla presa del cemento.

Tutti questi fenomeni, principalmente dovuti all'idratazione degli alluminati e della fase ferrica, determinano il fenomeno della presa già dopo qualche ora dall'impasto del cemento con l'acqua (v. fig. 10B). Successivamente, soprattutto per l'idratazione dei silicati, si forma un prodotto che va a riempire ulteriormente il volume inizialmente occupato dall'acqua. La natura prevalentemente fibrosa del prodotto idratato determina una struttura di fibre intrecciate che, insieme alle forze di adesione e a quelle di van der Waals, è responsabile dei legami che si stabiliscono tra le particelle solide e quindi della fine della presa della pasta cementizia (v. fig. 10C).

e) Indurimento e resistenza meccanica della pasta di cemento Portland.

Dopo la fine della presa la pasta di cemento Portland diventa sempre più rigida e dura, fino ad assumere l'aspetto di una pietra: questo processo prende il nome di indurimento; la sua misura viene effettuata sollecitando a compressione o a flessione il materiale indurito; il valore della sollecitazione che ne provoca la rottura prende il nome di resistenza meccanica ‛a compressione' o ‛a flessione', rispettivamente. La resistenza meccanica dei manufatti in cemento, e del calcestruzzo in particolare, è indubbiamente la loro proprietà più importante.

Sebbene da un punto di vista pratico si conosca ormai con sufficiente esattezza l'influenza dei vari parametri ‛tecnologici' (lavorabilità, compattazione, rapporto acqua/cemento, tipo e dosaggio di cemento, tipo di inerte, tipo di additivo, durata della stagionatura, temperatura e umidità relativa dell'ambiente) sulla resistenza del calcestruzzo, si è ancora molto lontani dal conoscere, da un punto di vista scientifico, il contributo di tutti i fattori che determinano la struttura della pasta di cemento a livello microscopico e atomico. Ciò dipende dal fatto che questi fattori sono molto numerosi e non tutti possono essere studiati singolarmente. I più importanti tra essi sono: il legame che tiene unite le particelle di cemento idratato, la superficie specifica, la porosità capillare, la forma delle particelle di cemento idratato, l'umidità presente nella pasta cementizia.

Il prodotto della reazione tra l'acqua e il cemento Portland è costituito da una matrice di gel idrosilicatico (CySHx di natura prevalentemente colloidale, nella quale sono dispersi cristalli di idrossido di calcio, di solfoalluminati idrati, ecc., che nell'insieme prende il nome di ‛gel di cemento'.

La pasta cementizia, nella quale si forma il gel di cemento, presenta una struttura microporosa cui si deve un grande sviluppo superficiale. Si distinguono solitamente due categorie di pori (v. Powers, 1960): i pori capillari, situati tra le particelle del gel, sono osservabili con il microscopio elettronico e presentano una dimensione compresa tra qualche centinaio di Å e qualche μm; i pori del gel, presenti dentro il gel di cemento, sono di dimensione variabile da un minimo di qualche Å a un massimo di qualche centinaio di Å (con il valore più frequente situato a 15 Å). Ciò significa che più della metà delle superfici solide sono così vicine da risentire fortemente delle forze attrattive dovute ai legami di van der Waals. Powers (v., 1968) ha calcolato, per esempio, che in un sistema poroso essiccato due superfici solide distanti 6 Å sono attratte da una forza di van der Waals pari a circa 275 MPa; se la distanza è di 8 Å, la forza di attrazione è di circa 120 MPa; a 16 Å è di 15 MPa, a 30 Å è di circa 2 MPa e diviene trascurabile oltre i 100 Å.

Si è molto discusso sulla natura dei legami chimici che tengono unite le particelle di cemento idratato. E stato suggerito (v. Brunauer, 1962; v. Chatterji e Jeffery, 1967; v. Lea, 1970) che la grande differenza tra la resistenza a trazione e quella a compressione, che sono approssimativamente in rapporto di 1: 10, dipenda dalle diverse forze dei legami chimici in gioco. È noto che le forze dei legami di van der Waals, dei legami a idrogeno e dei legami di valenza sono all'incirca in rapporto 1 : 10 : 100. Lea (v., 1970) ha proposto che nella rottura a trazione si debbano vincere le forze di van der Waals, mentre nella rottura a compressione siano coinvolte le forze di legami di valenza; in tal caso, però, il rapporto tra la resistenza a trazione e quella a compressione dovrebbe essere all'incirca 1: 100. Questo disaccordo potrebbe però essere spiegato con il fatto che i legami di valenza, o legami chimici ‛primari', non interesserebbero estensivamente tutta la superficie di contatto tra le particelle.

Una teoria alternativa sulla natura dei legami interparticellari esistenti nella pasta di cemento è stata proposta da Feldmann e Sereda (v., 1968 e 1969). Questi autori postulano che il legame che tiene unite le varie particelle nasca dal contatto solido-solido delle particelle stesse (v. fig. 11). Questo particolare legame differisce dal vero e proprio legame chimico primario, perché nella zona di contatto non esisterebbe una disposizione ordinata di atomi come potrebbe verificarsi, per esempio, durante un processo di ricristallilizzazione. D'altra parte, Feldmann e Sereda escludono che per il legame solido-solido sia essenziale la presenza di molecole di acqua adsorbita tra le particelle, come si verificherebbe, invece, se il legame fosse di tipo ‛secondario', qual è quello dovuto alle forze di van der Waals.

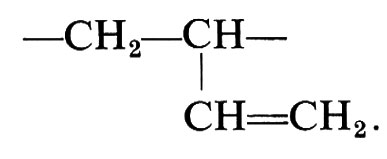

Alcuni ricercatori (v. Wieker, 1974; v. Collepardi e altri, 1971) hanno messo in evidenza la formazione di legami silossanici (O-Si-O) attraverso la policondensazione dei gruppi Si-OH secondo l'equazione seguente:

Si-OH + OH-Si → Si-O-Si + H2O. (13)

Sebbene sia difficile valutare quale sia il contributo apportato alla resistenza meccanica da questo tipo di legame, si può tuttavia ritenere che esso possa contribuire sostanzialmente solo se si ammette che il legame si formi per condensazione di gruppi Si-OH appartenenti a particelle diverse.

Wittmann (v., 1973) ha proposto il cosiddetto ‛modello di Monaco' per la struttura della pasta di cemento. Egli ha trovato che la forza attrattiva di van der Waals tra due superfici solide diminuisce con l'umidità relativa e con la distanza tra le superfici stesse, e ritiene che il legame che tiene unite le particelle di cemento idratato sia all'incirca per il 50% di tipo chimico e per il 50% dovuto alle forze di van der Waals.

Anche l'aspetto morfologico delle particelle di cemento idratato svolge un ruolo importante, sebbene anche in questo caso sia difficile valutare in termini quantitativi il contributo di questo parametro. Molti prodotti che conferiscono caratteristiche leganti si presentano prevalentemente sotto forma di fibre più o meno allungate. L'intreccio di queste fibre può contribuire, anche da un punto di vista semplicemente meccanico, alla resistenza della pasta di cemento.

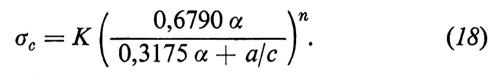

Tutto ciò dimostra la difficoltà del problema di correlare la resistenza meccanica con la struttura di un sistema molto complesso come quello cementizio. Allo stato attuale delle conoscenze sul cemento idratato, il parametro del quale si può valutare meglio l'influenza sulla resistenza meccanica, a parità di tutte le altre condizioni, è forse la porosità capillare. Powers e Brownyard (v., 1948) hanno trovato che la resistenza meccanica a compressione σc aumenta con il rapporto gel/spazio (x) secondo l'equazione

σc = K xn, (14)

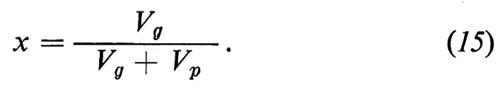

dove n è una costante compresa tra 2,6 e 3, e x è definito come il rapporto tra il volume occupato dal gel di cemento idratato (Vg), inclusi i pori del gel, e il volume totale a disposizione, cioè il volume del gel più il volume dei pori capillari (Vp):

Nella fig. 12 è schematicamente mostrato il bilanci o di volume per un impasto cementizio preparato mescolando 100 kg di cemento con 42 litri di acqua, cioè con un rapporto acqua/cemento, in peso, di 0,42, considerato mediamente sufficiente a idratare tutto il cemento e definito ‛corretto'.

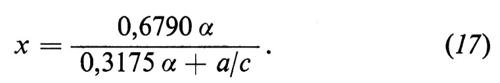

Se ci si riferisce a un impasto ottenuto da 100 kg di cemento, Vg (in litri) è eguale a 67,90 α, essendo α la frazione di cemento idratato e 67,90 il volume in litri del gel ottenuto per l'idratazione di tutto il cemento.

Il volume (Vp) dei pori capillari, in litri per 100 kg di cemento, è la somma di tre contributi dati rispettivamente: a) dalla contrazione dovuta all'idratazione, 5,85 α, dove 5,85 è la contrazione in litri per 100 kg di cemento completamente idratato (α = 1); b) dall'acqua non combinata, 42 (1 − α), in un impasto con un rapporto acqua/cemento (a/c) ‛corretto' pari a 0,42; c) dall'acqua in eccesso (a/c − 0,42)100 rispetto al valore ‛corretto'. Pertanto si ottiene

Vp = 5,85α + 42(1 − α) + (a/c − 0,42)100. (16)

Sostituendo Vg = 67,90 α e l'equazione (16) nella (15) si ottiene

Inserendo la (17) nella (14) si ricava

La costante K rappresenta la resistenza meccanica, che è massima quando x = 1, quando cioè Vp = 0. Ciò si verifica quando la pasta di cemento è costituita da cemento idratato o cemento anidro e gli unici pori presenti sono quelli del gel. L'esatto valore di K, che secondo Powers si aggira sui 250 MPa, dipende dal tipo di cemento, o più precisamente dal tipo di gel che si può formare con un dato cemento. In altre parole, quando la porosità capillare è assente, la resistenza meccanica del gel dipende da tutti gli altri parametri, quali l'aspetto morfologico, la superficie specifica, il tipo di legame, ecc., che sono stati precedentemente discussi.

L'equazione (18) mette in evidenza che la resistenza meccanica (σc) aumenta all'aumentare del grado di idratazione (α) e al diminuire del rapporto acqua/cemento (a/c). Al fine di ottenere la massima resistenza meccanica il rapporto a/c deve essere il più basso possibile: anche se esso diviene così basso (per es. 0,30) che l'idratazione del cemento non può essere completata, si può egualmente raggiungere un'elevatissima resistenza meccanica. D'altra parte, la completa idratazione del cemento (α = 1) non può essere in pratica realizzata, anche con rapporti a/c molto maggiori di 0,42, a causa dell'impedimento frapposto dalla pellicola dei prodotti idratati che avvolge i granuli di cemento. Si calcola che, anche con rapporti a/c molto elevati - dell'ordine di 0,5-1, quali sovente si impiegano nella pratica - la percentuale di cemento idratato al massimo difficilmente supera l'80% anche dopo stagionature di diversi anni.

Il motivo per cui nella pratica calcestruzzi con rapporti a/c di 0,30 non vengono impiegati, se non in casi eccezionali, è legato al fatto che l'impasto fresco risulterebbe così asciutto da renderne impossibile la messa in opera. Se però esistono sistemi di vibrazione molto efficienti, o se la lavorabilità del calcestruzzo - grazie all'impiego di additivi fluidificanti o superfluidificanti (v. cap. 8, ÈÈ c e d) - è molto elevata e comunque tale da rendere possibile una completa compattazione anche con sistemi di vibrazione ordinari, nessuna preclusione dovrebbe esistere all'impiego di calcestruzzi con rapporti a/c molto bassi: in queste condizioni, infatti, l'incompleta idratazione del cemento - che d'altra parte si verificherà comunque, anche con rapporti a/c più elevati - non influenza negativamente nè la resistenza meccanica nè le altre proprietà del calcestruzzo.

6. Cementi speciali.

Sono cementi speciali (v. Taylor, 1964; v. Lea, 1970; v. Collepardi, 1980) tutti i cementi escluso il cemento Portland ordinario: essi comprendono, oltre ad alcuni cementi Portland di composizione particolare (bianco, colorato e ferrico), il cemento pozzolanico, quello d'altoforno, il cemento alluminoso, quello soprasolfatato e i cementi espansivi. Tutti questi cementi contengono quantità più o meno rilevanti di cemento Portland ordinario, a eccezione del cemento soprasolfatato, nel quale il cemento Portland è presente solo come componente minore, e del cemento alluminoso.

a) Cemento bianco.

Il cemento bianco non presenta la tipica colorazione grigia del cemento Portland, dovuta essenzialmente alla presenza di ossido ferrico e di tracce di altri ossidi, quali quelli di manganese, di cromo, ecc.

Il cemento bianco è impiegato, unitamente a inerti di colorazione chiara, per la confezione di calcestruzzi a vista, quando si desideri realizzare costruzioni di particolare interesse architettonico. La caratteristica essenziale di un cemento bianco è il cosiddetto indice di bianchezza, che rappresenta il rapporto tra il coefficiente di riflessione del cemento bianco e quello del solfato di bario, BaSO4, assunto come riferimento. L'indice di bianchezza di un cemento bianco, normalmente compreso tra 70 e 90, dipende dalla concentrazione dei cosiddetti ioni cromofori, tra i quali gli ioni dei metalli di transizione della prima serie, quali il ferro, il manganese, il cromo, il nichel e il cobalto.

b) Cementi colorati.

I cementi colorati sono ottenuti per colorazione del cemento bianco o del Portland ordinario. Nel primo caso è possibile ottenere tonalità più chiare e una gamma più vasta di colori; nel secondo caso la colorazione grigia del cemento Portland ordinario consente di ottenere solo colori scuri e limitati al rosso e al marrone. L'aggiunta di pigmenti colorati è molto più efficace se fatta in fase di macinazione del cemento, piuttosto che durante la miscelazione del calcestruzzo.

Sia il cemento bianco sia quello grigio possono essere colorati macinando il clinker e il gesso in presenza di pigmenti colorati. Il cemento bianco, inoltre, può essere colorato anche introducendo piccole quantità di ioni cromofori nella materia prima della cottura.

c) Cemento ferrico.

Il cemento ferrico ha un contenuto nullo o molto basso di C3A. Tutta l'allumina e l'ossido ferrico sono contenuti nella fase ferrica C4AF. Ne consegue un basso calore di idratazione (v. cap. 5, È c) e una buona resistenza all'attacco solfatico (v. cap. 10, È d) proprio in conseguenza del basso contenuto di alluminati.

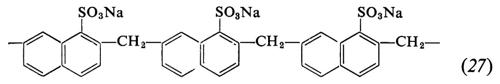

d) Cemento pozzolanico.

Il cemento pozzolanico è ottenuto per macinazione di clinker di cemento Portland, di gesso e di pozzolana. Esso è quindi, in pratica, una miscela di cemento Portland e pozzolana.

La parziale sostituzione del clinker con pozzolana consente di ridurre proporzionalmente il consumo di combustibile necessario alla cottura del clinker. Questo fatto, unitamente alle ottime proprietà del cemento pozzolanico, suscita un notevole interesse per questo cemento in tutti quei paesi dove il problema energetico è molto sentito.

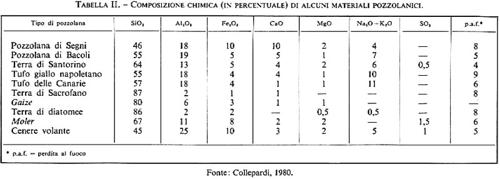

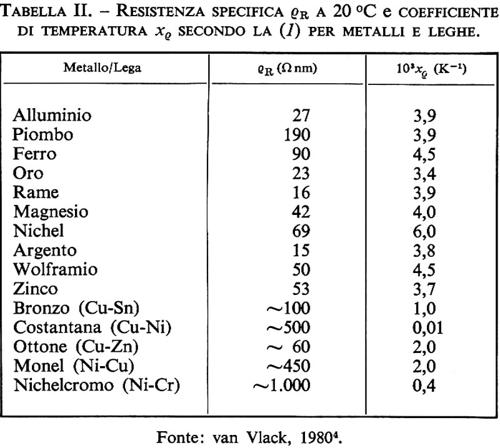

Il calore di idratazione del cemento pozzolanico è più basso di quello sviluppato dal cemento Portland. Pertanto il cemento pozzolanico è da preferirsi al Portland nei lavori effettuati in climi caldi, soprattutto se si tratta di strutture in calcestruzzo di grande mole. Esso fornisce, però, resistenze meccaniche leggermente inferiori a quelle del cemento Portland alle brevi stagionature, soprattutto nei climi più freddi, per il minor contenuto di clinker. Alle lunghe stagionature, invece, le resistenze meccaniche dei manufatti preparati con cemento Portland o pozzolanico sono all'incirca eguali, per la benefica azione della pozzolana che si combina con la calce di idrolisi liberata per idratazione del C3S e del β-C2S (v. reazioni 6 e 7). La pozzolana, infatti, è un materiale, naturale o artificiale, di composizione prevalentemente silicea (v. tab. II), capace di combinarsi a temperatura ambiente con l'idrossido di calcio per produrre composti insolubili in acqua molto simili a quelli ottenuti per idratazione dei silicati del cemento Portland. La combinazione consiste fondamentalmente nella reazione tra la silice tipicamente reattiva della pozzolana e la calce di idrolisi, con formazione di idrosilicati di calcio del tipo CySHx. Pertanto, mentre di per sé la pozzolana non ha caratteristiche leganti, miscelata con calce idrata diventa un legante idraulico (v. cap. 4), che è in grado di produrre malte idrauliche; queste si differenziano dalle malte aeree, a base di calce, sabbia e acqua (v. cap. 3), per il fatto di indurire sott'acqua e per la maggiore resistenza meccanica. A ciò si deve il grande successo di questo materiale fin dall'epoca dei Romani, che con le malte idrauliche a base di pozzolana realizzarono le costruzioni più prestigiose, alcune delle quali sono ancora a testimoniare la durevolezza dei conglomerati a base di pozzolana: i ponti Milvio ed Emilio a Roma, gli archi di Claudio ad Anzio e alcune opere marittime dei porti di Ancona e Civitavecchia sono solo alcuni esempi delle opere realizzate con malte idrauliche a base di calce, pozzolana e acqua.

Le pozzolane si dividono in naturali e artificiali. Quelle naturali, a loro volta, possono essere di origine vulcanica, come le pozzolane incoerenti laziali e campane, o come i tufi compatti del napoletano e della Germania (Trass renano), oppure di origine clastica, come le terre di diatomee che si trovano negli Stati Uniti, in Canada e in Danimarca (Moler), oppure di origine mista, come la pozzolana di Sacrofano in Italia e il gaize in Francia.

Le pozzolane artificiali sono sostanzialmente costituite dalle ceneri volanti che si ottengono come residuo della combustione del carbone nelle centrali termoelettriche.

Una caratteristica fondamentale del cemento pozzolanico è la sua elevata resistenza all'azione dilavante dell'acqua in generale, e a quella delle acque contenenti diossido di carbonio in particolare, oltre che una buona resistenza all'attacco solfatico. Inoltre, una pasta di cemento pozzolanico offre una maggiore resistenza alla penetrazione dei cloruri, che potrebbero provocare la corrosione delle armature. Tutte queste proprietà rendono il cemento pozzolanico un legante particolarmente idoneo alle costruzioni idrauliche in genere, e a quelle marittime in particolare.

Sempre dal punto di vista della durabilità, il cemento pozzolanico si comporta meglio del cemento Portland nei confronti di inerti reattivi capaci di provocare indesiderati fenomeni espansivi per la reazione alcali-aggregato (v. cap. 7, È a).

e) Cemento d'altoforno.

Il cemento d'altoforno è un prodotto della macinazione del clinker di cemento Portland, del gesso e della loppa d'altoforno. Esso è quindi una miscela di cemento Portland e loppa. Il cemento d'altoforno è simile, sotto certi aspetti, al cemento pozzolanico, trattandosi in entrambi i casi di un cemento Portland al quale viene aggiunta una certa quantità di pozzolana o di loppa, con lo scopo di produrre un cemento più economico, ma con prestazioni paragonabili a quelle del cemento Portland o addirittura superiori, per alcune applicazioni.

Mentre nel cemento pozzolanico l'aggiunta di pozzolana difficilmente supera il 35%, nei cementi d'altoforno l'aggiunta di loppa può essere compresa entro un ampio intervallo che va da un minimo del 30% (cemento Portland d'altoforno) a un massimo dell'85% (cemento di loppa al clinker). Ciò dipende dal fatto che, a differenza della pozzolana, la loppa può idratarsi per proprio conto purché la fase acquosa contenga altre sostanze (attivatori) capaci di innescare la reazione tra loppa e acqua.

Gli impieghi per i quali il cemento d'altoforno può essere preferito al cemento Portland sono sostanzialmente gli stessi per i quali si raccomanda l'impiego del cemento pozzolanico: lavori in climi caldi, per il minor calore di idratazione, e lavori marittimi, per la buona resistenza ai solfati.

Come il cemento pozzolanico, anche quello d'altoforno presenta resistenze meccaniche più basse del cemento Portland alle brevi stagionature, soprattutto in climi freddi, mentre si possono ottenere risultati sostanzialmente identici alle lunghe stagionature.

La loppa d'altoforno è la scoria eliminata, allo stato liquido, dall'altoforno durante la produzione della ghisa. Esistono diverse utilizzazioni della loppa d'altoforno, ma quella più interessante è proprio la produzione del cemento d'altoforno, per la quale si richiede, però, che la loppa fusa sia raffreddata il più rapidamente possibile, per esempio facendola cadere in grandi masse d'acqua. Lo scopo di questo trattamento è quello di prevenire il processo di cristallizzazione del liquido e di favorire, invece, la solidificazione sotto forma di vetro. Il materiale così temprato si presenta sotto forma di granuli vetrosi misti a frammenti schiumosi e per questo prende il nome di ‛loppa granulata d'altoforno'.

La loppa comprende, quali maggiori costituenti, CaO, SiO2, Al2O3 ed MgO, oltre a quantità minori di MnO, Fe2O2 ed S.

La loppa granulata d'altoforno finemente macinata e mescolata con acqua non è in grado di indurire significativamente. Tuttavia, se la loppa è impastata con acqua in presenza di piccole quantità di calce e di gesso, o di cemento Portland, o di altre sostanze capaci di rendere alcalina l'acqua di impasto, la miscela indurisce comportandosi come un vero e proprio legante idraulico. La loppa granulata è, in sostanza, capace di idratarsi, e quindi di indurire, in presenza di opportuni attivatori. Per questo la loppa si differenzia dalla pozzolana, che è in grado, invece, di indurire solo in presenza di quantità rilevanti di calce idrata con la quale si combina, senza però idratarsi per suo conto come la loppa granulata in presenza di attivatori.

L'effetto degli attivatori sull'idratazione della loppa può essere spiegato ammettendo che la loppa da sola si idrati liberando un po' di Ca(OH)2 nella fase acquosa e formando dei gel impermeabili, prevalentemente costituiti di silice e allumina, che, ricoprendo la loppa non ancora idratata, ne impedirebbero l'ulteriore idratazione. La funzione degli attivatori sarebbe quella di reagire con i gel favorendo la formazione di composti più permeabili.

L'attività idraulica della loppa dipende fondamentalmente dallo stato vetroso del materiale e aumenta con il contenuto di vetro e con la temperatura raggiunta dalla loppa fusa prima della granulazione. L'attività idraulica dipende anche dalla composizione chimica, anche se in modo molto complesso: essa aumenta con il rapporto CaO/SiO2, sino a un valore critico che rende poi praticamente impossibile la granulazione della loppa, in quanto maggiore è il contenuto di CaO, maggiore è la tendenza della loppa fusa a cristallizzare. A parità di rapporto CaO/SiO2, l'attività idraulica della loppa aumenta con il contenuto di Al2O3; a un'eventuale deficienza di CaO - per favorire la granulazione - si può sopperire con una grande quantità di Al2O3.

f) Cemento soprasolfatato.

Il cemento soprasolfatato, prodotto soprattutto in Belgio, ma anche in Germania, Francia e Gran Bretagna, è costituito per l'80-85% da loppa granulata, per il 10-15% da anidrite o da gesso cotto e per il 5% circa da cemento Portland.

I prodotti dell'idratazione sono costituiti fondamentalmente da ettringite, C3A • 3CaSO4 • 32H2O, e da idrosilicato di calcio, CySHx (v. cap. 5, È b). Il primo composto si forma soprattutto durante i primi giorni di idratazione, il secondo alle stagionature più lunghe. I cristalli fibrosi di ettringite sono molto più lunghi (oltre 120 μm) di quelli che si formano nelle paste di cemento Portland (qualche μm). Secondo Mehta (v., 1973) ciò è da ascrivere all'influenza della calce (presente nelle paste di cemento Portland, ma non in quelle di cemento soprasolfatato), che favorisce una cristallizzazione più minuta e quindi la formazione di fibre molto più corte. Secondo Mehta l'adsorbimento di acqua da parte dell'ettringite sotto forma di cristalli piccoli (ettringite colloidale) è la principale causa di espansione delle paste di cemento Portland per attacco solfatico (v. cap. 10, È d); il fatto che i cementi soprasolfatati, contenenti cristalli più grossi di ettringite, non espandano, nonostante le quantità rilevanti di ettringite, sembra essere un'ottima conferma della teoria di Mehta.

Il cemento soprasolfatato presenta, rispetto al cemento Portland, un minor calore di idratazione e una maggiore resistenza agli attacchi chimici. Oltre a resistere all'azione dei solfati e dell'acqua di mare, il cemento soprasolfatato è particolarmente adatto alle strutture in calcestruzzo che debbano venire in contatto con soluzioni acide, purché con pH superiori a 3,5. Inoltre, esso resiste bene anche all'attacco di molte sostanze organiche, quali il fenolo, gli acidi acetico, citrico, tartarico, ecc., purché la concentrazione di queste sostanze non superi lo 0,5%.

g) Cementi espansivi.

Il cemento espansivo è costituito da cemento Portland al quale è aggiunto un agente espansivo (generalmente CaO, MgO o 4CaO • 3Al2O3 • SO3), la cui funzione è quella di provocare un'espansione che, se utilmente impiegata, può ridurre, o addirittura eliminare, gli inconvenienti provocati dal ritiro (v. cap. 10, È c), e in particolare le fessurazioni.

I due eventi, espansione e ritiro, non sono simultanei, ma cronologicamente successivi, come è schematicamente illustrato nella fig. 13. Perché l'espansione possa verificarsi è necessario stagionare con cura l'impasto cementizio, mantenendolo in ambiente umido o sott'acqua. Terminata la stagionatura, se l'acqua evapora dalla pasta di cemento ha inizio il ritiro.

Se si impiega un cemento espansivo, e contemporaneamente si contrasta l'espansione, per esempio mediante l'impiego di un ferro d'armatura, si genera una sollecitazione di compressione nel conglomerato cementizio e uno sforzo di trazione nel ferro. Il successivo ritiro, a seconda che sia inferiore o uguale alla precedente espansione, può rispettivamente ridurre o annullare queste sollecitazioni. Se invece il ritiro è maggiore dell'espansione, il calcestruzzo è sollecitato a trazione, ma lo sforzo di trazione residuo è notevolmente inferiore a quello che si sarebbe generato in assenza di cemento espansivo, e se lo sforzo residuo è inferiore alla resistenza a trazione del materiale, il materiale non si fessura.

Per l'espansione dei cementi espansivi si utilizzano sostanzialmente due tipi di reazione. La prima reazione si basa sulla produzione di ettringite, C3A • 3CaSO4 • 32H2O, per idratazione di miscele contenenti alluminati, o solfoalluminati, con solfato di calcio ed eventualmente con calce. La seconda si basa sulla conversione dell'ossido di calcio nel corrispondente idrossido, con possibilità di sostituire parte del calcio con magnesio. Come si vede, quale che sia il tipo di agente espansivo impiegato, è assolutamente necessario che il conglomerato cementizio sia stagionato in ambiente umido poiché il fenomeno espansivo è sempre connesso con una reazione di idratazione.

h) Cemento alluminoso.

Il cemento alluminoso è ottenuto per cottura di miscele di calcare e bauxite. La calce, ottenuta per decomposizione termica del calcare, si combina con l'allumina della bauxite per formare l'alluminato monocalcico (CaO • Al2O3 = CA):

CaCO3 + Al2O3 → CA + CO2. (19)

Oltre all'alluminato monocalcico, che è il costituente principale del cemento alluminoso, sono presenti altri composti minori (C3S, C4AF, C2F, CA2, C19A7, C2AS, ecc.), che si formano per reazione delle impurezze (silice, ossido ferrico, ecc.) che accompagnano il CaCO3 e l'Al2O3 nel calcare e nella bauxite.

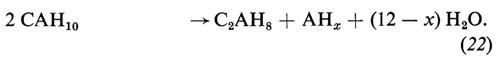

L'idratazione del cemento alluminoso consiste sostanzialmente nell'idratazione dell'alluminato monocalcico con formazione di alluminati di calcio idrati esagonali (CAH10 e C2AH8) e di gel di allumina (AHx):

La principale caratteristica del processo di idratazione del cemento alluminoso consiste nella trasformazione degli alluminati idrati esagonali (CAH10 e C2AH8) nell'idrato cubico (C3AH6), favorita dalle alte temperature, dall'ambiente umido e dall'alto rapporto acqua/cemento dell'impasto. La trasformazione degli idrati esagonali in quello cubico,

3CAH10 → C3AH6 + 2AHx + (24 − 2x)H2O (23)

3C2AH8 → 2C3AH6 + AHx + (12 − x)H2O, (24)

è accompagnata da una significativa diminuzione della resistenza meccanica, che costituisce senza dubbio il maggior limite all'impiego di questo cemento.

A temperatura ambiente la trasformazione è molto lenta e può anche non avvenire, se il calcestruzzo è mantenuto asciutto. All'aumentare della temperatura la trasformazione diviene progressivamente più veloce.

La diminuzione di resistenza meccanica è da mettere in relazione con la trasformazione degli alluminati idrati esagonali, con densità di circa 2 g/cm3, nell'idrato cubico più denso (densità di circa 2,5 g/cm3). In sostanza la trasformazione da idrati esagonali in idrato cubico provoca un notevole aumento di porosità, che è la causa fondamentale della diminuzione della resistenza meccanica. Questo decadimento nel tempo delle resistenze meccaniche, non collegato ad alcun fattore patologico, è indubbiamente il maggior limite all'impiego del cemento alluminoso, soprattutto per costruzioni di notevole impegno strutturale.

7. Gli inerti.

In pratica quasi mai il cemento è impiegato da solo con acqua: generalmente la pasta cementizia è mescolata con materiali lapidei che, per il fatto di non partecipare al processo di idratazione, sono chiamati ‛inerti' (v. Orchard, 1976). Questi materiali sono anche comunemente denominati ‛aggregati', termine con il quale si pone l'accento sulla natura particellare degli elementi che compongono l'inerte.

Esistono diverse ragioni per giustificare l'aggiunta dell'inerte alla pasta di cemento. Innanzitutto c'è un motivo di carattere economico, in quanto l'inerte costa molto meno della pasta cementizia, e risulta quindi economicamente vantaggioso disperdere un certo volume di aggregati in una matrice costituita dalla pasta di cemento. Esistono altre ragioni, di carattere tecnico (v. cap. 10), che giustificano l'impiego degli inerti in un conglomerato cementizio. La più importante riguarda il ritiro della pasta di cemento che, per aggiunta dell'inerte, viene diminuito proporzionalmente. Una seconda importante ragione tecnica riguarda la durabilità del calcestruzzo, che può essere migliorata sostituendo una parte della pasta cementizia, materiale relativamente aggredibile dall'ambiente, con un materiale più durevole qual è l'inerte, purché questo possegga determinati requisiti (v. È a). Molte altre proprietà del calcestruzzo indurito (resistenza meccanica, modulo elastico, scorrimento viscoso) dipendono dalla percentuale dell'inerte e possono migliorare significativamente introducendo nell'impasto cementizio un'adeguata quantità di aggregato.

L'unica proprietà del calcestruzzo che, a causa dell'aggiunta dell'inerte, risulta peggiorata rispetto alla pasta di cemento è la lavorabilità dell'impasto fresco (v. cap. 9, È a): se, per esempio, a una pasta cementizia fluida si aggiunge progressivamente un inerte, le proprietà reologiche del conglomerato, e in particolare la fluidità, risultano proporzionalmente più scadenti.

a) Sostanze indesiderabili negli inerti.

Negli inerti, accanto ai minerali principali che compongono le rocce (calcare, quarzo, ecc.), possono essere presenti un certo numero di sostanze, alcune delle quali possono provocare inconvenienti o danni molto gravi nel conglomerato cementizio, e per questo sono definite indesiderabili. Tra esse si possono distinguere quelle che, come le sostanze organiche, interferendo con il processo di idratazione del cemento, provocano un rallentamento nel processo di indurimento del calcestruzzo, senza però provocare danni irreparabili, soprattutto alle lunghe stagionature.

Una seconda categoria di sostanze indesiderabili comprende quelle sostanze che, come la silice reattiva, possono provocare, soprattutto con cementi ricchi in alcali, fessurazioni di tali entità da mettere fuori servizio la struttura in calcestruzzo dopo alcuni anni dalla messa in opera, senza che ci sia stata interferenza con il processo di idratazione del cemento e senza quindi che alle stagionature iniziali si sia manifestato alcun inconveniente.

Anche alcune sostanze a base di solfati e di cloruri e alcune sostanze argillose possono essere classificate fra le sostanze indesiderabili. I solfati possono reagire con gli alluminati del cemento e provocare eccessivi fenomeni espansivi localizzati, con conseguenti fessurazioni nel conglomerato. I cloruri, invece, potrebbero innescare fenomeni di corrosione nei ferri d'armatura. Le sostanze argillose, infine, potrebbero pregiudicare l'adesione tra la pasta di cemento e gli inerti stessi.

Anche se non dovuta a una particolare sostanza, resta da segnalare un'altra caratteristica indesiderabile degli inerti: la ‛gelività', e cioè la tendenza a deteriorarsi in conseguenza dei cicli di gelo-disgelo legati alle variazioni di temperatura. Infatti, quando questa scende al di sotto di 0 °C, l'acqua si trasforma in ghiaccio con aumento di volume. Se gli inerti, a causa della loro porosità, assorbono acqua, questa può diventare fonte di gravi fenomeni espansivi e quindi di deterioramento di tutto il calcestruzzo.

b) Distribuzione granulometrica degli inerti.

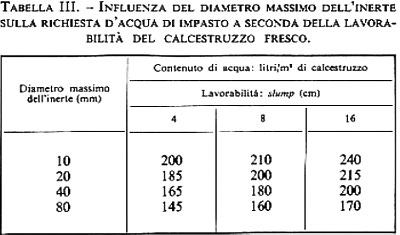

Per ottenere un calcestruzzo è preferibile disporre di un aggregato ben assortito, con granuli di diverse dimensioni. Si dice che un inerte di questo tipo presenta una buona distribuzione granulometrica.

La resistenza meccanica di un calcestruzzo prodotto con inerte ben assortito, a parità di lavorabilità e di dosaggio di cemento, è più alta di quella di un conglomerato prodotto con un inerte scarsamente assortito, e cioè formato da granuli di dimensioni pressoché eguali.

Poiché è difficile reperire un solo inerte sufficientemente assortito, e poiché, d'altra parte, la distribuzione granulometrica di un inerte, sia esso naturale o artificiale, è soggetta a variazioni talvolta piuttosto considerevoli, per mantenerne il più possibile costante l'assortimento granulometrico è preferibile combinare due o più inerti al fine di riprodurre una determinata e soddisfacente distribuzione granulometrica.

Siccome nel calcestruzzo la pasta di cemento va a riempire gli interstizi tra i granuli dell'inerte, per realizzare la massima compattezza del conglomerato con il minimo dosaggio di cemento occorre scegliere un aggregato con il minimo contenuto di vuoti interstiziali tra i granuli dell'inerte.

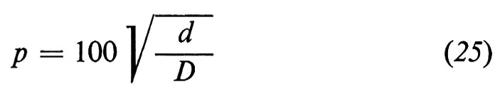

Fuller e Thompson (v., 1907), basandosi su considerazioni di carattere teorico, proposero una curva granulometrica, descritta dall'equazione

e nota con il nome di ‛curva di Fuller', per rappresentare la distribuzione granulometrica con il minor contenuto di vuoti. Nell'equazione (25) p è la percentuale di solido (inerte più cemento) avente dimensione inferiore a d, e D è la dimensione massima dell'inerte (comunemente chiamata ‛diametro massimo').

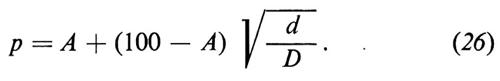

Bolomey (v., 1947) ha modificato l'equazione (25) partendo dalla considerazione che i calcestruzzi confezionati con inerti secondo la curva di Fuller si presentavano scarsamente lavorabili e aspri. Sulla base di prove sperimentali Bolomey ha proposto l'equazione (26) per descrivere la distribuzione granulometrica dell'inerte ottimale dal punto di vista della lavorabilità, oltre che della compattezza del conglomerato:

Nell'equazione (26) A è una costante che viene scelta in base al tipo di inerte (tondeggiante o angolare) e alla lavorabilità che si richiede, e può variare da 6 a 16. Così, con l'equazione di Bolomey è possibile scegliere la distribuzione granulometrica ottimale in relazione al tipo di inerte disponibile e alla lavorabilità richiesta, fattori ignorati nelle distribuzioni granulometriche (come quella di Fuller) che hanno come unico obiettivo quello di ottenere un inerte con un minimo contenuto di vuoti.

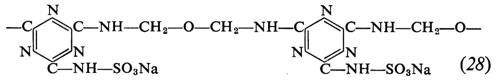

8. Gli additivi.

Gli additivi (v. Collepardi, 1980; v. Ramachandran, 1985) sono dei prodotti chimici che vengono aggiunti in piccole quantità per migliorare le proprietà del calcestruzzo. Essi presentano un notevole interesse dal punto di vista scientifico e tecnologico. Un'analisi della letteratura scientifica e brevettuale nel campo del cemento e del calcestruzzo mostra che il progresso conseguito in questo settore negli ultimi anni è principalmente da attribuirsi allo sviluppo delle conoscenze sugli additivi.

A seconda della loro funzione principale, gli additivi possono essere classificati in acceleranti, ritardanti, fluidificanti, superfluidificanti e aeranti.

In generale, il miglioramento conseguito con l'additivo può essere realizzato, almeno in teoria, variando la composizione del calcestruzzo o la sua tecnologia di applicazione. Tuttavia l'aggiunta degli additivi trova la sua giustificazione nel fatto che il miglioramento di una determinata caratteristica del calcestruzzo, realizzato attraverso il loro impiego, deve risultare più vantaggioso, dal punto di vista tecnico-economico, di qualsiasi altra soluzione alternativa.

L'aspetto economico andrà valutato in relazione al particolare tipo di problema tecnologico che, di volta in volta, deve essere risolto. Il costo del volume unitario di materiale con e senza additivo dovrà essere riferito al calcestruzzo appena confezionato, oppure messo in opera, oppure in servizio dopo un certo numero di anni, a seconda della particolare caratteristica tecnologica che ci si prefigge di migliorare. Per esempio, nel valutare il vantaggio derivante dall'impiego di un additivo accelerante, si possono esaminare i costi derivanti dalle possibili soluzioni alternative, quali l'impiego di un cemento più rapido o il riscaldamento di materiali, facendo riferimento al costo unitario del calcestruzzo nel momento in cui esso ha raggiunto una determinata resistenza meccanica prefissata. Nel caso, invece, che si desideri migliorare la durabilità del calcestruzzo, il maggior costo derivante dall'impiego di un additivo superfluidificante andrà confrontato con le maggiori spese di manutenzione alle quali il calcestruzzo non additivato sarà sicuramente soggetto dopo un certo periodo di servizio.

a) Additivi acceleranti.

Gli additivi acceleranti fanno aumentare la velocità di idratazione del cemento nel periodo di presa o di indurimento. Gli acceleranti di presa accorciano il tempo di presa, mentre quelli di indurimento fanno aumentare la resistenza meccanica iniziale. A eccezione di qualche applicazione, solo gli acceleranti di indurimento presentano un notevole interesse pratico. Essi consentono di ovviare agli inconvenienti provocati dalle basse temperature: per questo motivo essi sono spesso denominati, sia pure impropriamente, additivi antigelo.

L'additivo accelerante di indurimento piu impiegato è il cloruro di calcio. Tuttavia la presenza di rilevanti quantità di cloruro (più dello 0,1% rispetto al peso del cemento) nel calcestruzzo armato, e soprattutto in quello precompresso, può favorire l'innesco di fenomeni corrosivi nei ferri di armatura e pertanto, in queste circostanze, è preferibile impiegare un additivo accelerante privo di cloruri.