Membrane sintetiche

Membrane sintetiche

SOMMARIO: 1. Introduzione. 2. Cenni storici. 3. Lo sviluppo tecnologico. 4. Membrane per osmosi: struttura, forma e moduli. 5. Membrane per osmosi: materiali utilizzati. 6. Membrane a scambio ionico: struttura, forma e moduli. 7. Membrane a scambio ionico: materiali utilizzati. □ Bibliografia.

1. Introduzione

La nascita delle membrane sintetiche è un tipico esempio di come conoscenze teoriche su processi di dissoluzione e di separazione abbiano fornito spunti così interessanti alla tecnologia industriale da spingere generazioni di ricercatori a realizzare materiali sempre più sofisticati per adattarli alle necessità dei processi.

L'enorme sviluppo dei polimeri sintetici negli ultimi cinquant'anni, la nuova filosofia sui consumi energetici e sul trattamento dei rifiuti e l'avvento di nuove tecnologie biofarmaceutiche e agroalimentari hanno sicuramente contribuito allo sviluppo di questi materiali.

2. Cenni storici

I primi studi sui fenomeni di separazione di sostanze in soluzione, che non comportavano cambiamenti di stato dei componenti, si basarono sulle proprietà intrinseche di membrane di tipo naturale. L'esperienza sul vino del fisico J. A. Nollet (v., 1748), considerata come il primo esempio di sperimentazione di questo genere, risale al 1748, quando lo scienziato francese si accorse che attraverso una vescica animale l'acqua fluiva liberamente, ma non così l'alcool. Dato che si era agli albori della scienza moderna, solo dopo molti anni furono riprese le ricerche in questo settore, impiegando membrane o di tessuto animale (del tipo pergamena) o a base cellulosica. Con questi materiali e con apparecchiature primitive si arrivò via via alla scoperta dei fenomeni fondamentali, legati alla semipermeabilità, sia pure imperfetta, delle membrane di allora: osmosi, dialisi, elettrodialisi ecc. L'inglese Th. Graham (v., 1861) studiò i fenomeni di trasporto, che chiamò ‛dialisi', mentre A. Fick, in Svizzera, praticamente nello stesso periodo, stabiliva le leggi di diffusione che portano il suo nome. Gli studi sui fenomeni di osmosi e sulla pressione osmotica vennero eseguiti da L. Traube e poi da W. Pfeffer, in Germania, e dall'olandese J. H. van't Hoff, che nel 1877 eseguì una prima vera misura di pressione osmotica utilizzando una ‛membrana' fabbricata in laboratorio secondo le indicazioni di Pfeffer e costituita da un setto poroso di terracotta non verniciata, con inglobato del ferrocianuro rameico nella forma gel.

Risale allo stesso van't Hoff (1886) il termine ‛semipermeabili' con cui si indicano le membrane permeabili al solvente, ma non al soluto. Questo autore ebbe il merito di stabilire la legge di proporzionalità diretta fra pressione e concentrazione (π = RTC) e di riconoscere la profonda analogia fra il comportamento dei gas e quello delle soluzioni diluite.

All'inizio del nuovo secolo (1911) l'inglese F. G. Donnan stabilì la legge di distribuzione degli ioni presenti in due soluzioni elettrolitiche separate da una membrana, quando già Morse e Pierce (v., 1903) avevano identificato nell'elettrodialisi una tecnica possibile di separazione degli elettroliti dai non elettroliti in una soluzione acquosa. Una discussione approfondita su questi temi si può trovare nel libro di R. J. Hartmann (v., 19472).

È molto probabile che il primo materiale non naturale preso in considerazione per essere usato come membrana semipermeabile per dialisi/ultrafiltrazione sia stato il collodio, costituito da nitrato di cellulosa, che fu scoperto quasi contemporaneamente agli studi di Graham.

Intorno al 1915, l'austriaco R. A. Zsigmondy sviluppò in laboratorio delle membrane per ultrafiltrazione, utilizzando degli esteri della cellulosa (nitrato e diacetato) già noti per le applicazioni nel campo delle fibre artificiali e delle pellicole trasparenti per usi fotografici. Tali membrane possono essere considerate come i precursori di quelle impiegate attualmente. Gli studi teorici dei fenomeni di osmosi avevano portato alla realizzazione di metodi nuovi per la misura del peso molecolare dei prodotti macromolecolari sia naturali che sintetici, ma le realizzazioni industriali, che avrebbero comportato elevati sforzi di ricerca, non erano ancora mature fino agli anni quaranta.

Nel 1931 due inglesi, J. W. Mc Bain e S. S. Kistler (v., 1931), pubblicarono un lavoro in cui si descriveva il processo di permeazione di una soluzione salma attraverso una membrana di cellofan (pellicola di cellulosa rigenerata, inventata dallo svizzero J. Bradenberger nel 1911 e commercializzata già nel 1924 dalla Du Pont) mettendo in evidenza una diminuzione di sale nel permeato (‛osmosi inversa'). Il lavoro passò inosservato fino al 1950, anno in cui, per le mutate condizioni generali e per lo sviluppo che stavano avendo gli altri polimeri sintetici, si riaccese l'interesse generale per questo fenomeno.

Verso la fine del 1940, anche sulla base delle conoscenze acquisite con le prime resine a scambio ionico, furono preparate sia negli Stati Uniti sia in Europa membrane dotate di cariche elettriche fisse che permettevano i processi di separazione ipotizzati quarant'anni prima, guidati per mezzo di forze elettriche, che poi sarebbero stati sviluppati col nome di elettrodialisi, elettroriduzione ed elettrodimerizzazione (v. Meyer e Strauss, 1940).

Gli inizi della tecnologia delle membrane sono caratterizzati quindi da un forte sviluppo teorico, unito a uno scarsissimo impegno tecnologico, che invece prende il sopravvento dal 1950 in poi, in concomitanza con lo sviluppo applicativo delle materie plastiche (fibre, film ecc.). Poiché le membrane sintetiche sono completamente condizionate dalla metodologia di impiego pratico, è necessario conoscere le linee applicative fondamentali per spiegare tipi e strutture delle stesse.

3. Lo sviluppo tecnologico

Per utilizzare i processi di separazione sfruttando le proprietà delle membrane si pensò, all'inizio, a forme simili a quella della vescica usata dall'abate Nollet, cioè a pellicole piane, flessibili e resistenti. Negli anni cinquanta i polimeri sintetici avevano già fatto la loro comparsa sul mercato e quelli artificiali (raion, cuprofan, cellofan) erano da anni impiegati sia come fibre sia come film. Pellicole di cellofan o di acetato di cellulosa erano alla portata di tutti e fabbricate in grande quantità per gli usi più svariati. È naturale perciò che si sia pensato a queste e alle relative tecnologie di produzione per iniziare lo studio dei processi di separazione.

Uno dei fattori che ha contribuito allo sviluppo delle membrane e delle relative metodologie di impiego è stata certamente la generale scarsità di risorse idriche, sempre più sfruttate dalla civiltà moderna. Per cercare di risolvere il problema dell'approvvigionamento dell'acqua anche nei paesi a forte siccità, furono indetti dall'Office of Saline Water degli Stati Uniti d'America (1950-1973) programmi di ricerca cosi massicci da risultare determinanti per la definizione dei processi utilizzabili e dei materiali impiegabili (v. Michaels, 1976). Si può perciò chiaramente individuare in questa circostanza l'avvio dell'impiego sempre più intenso delle membrane nei più svariati processi di separazione, fino allora eseguiti con procedimenti complicati e costosi (evaporazione, distillazione, liquefazione frazionata ecc.).

I processi su cui si basarono le ricerche, a partire dal 1954, furono sostanzialmente due: quello dell'osmosi inversa (e derivati, come l'ultrafiltrazione, la termoosmosi, la pervaporazione ecc.) e quello dell'elettrodialisi. Le forze agenti in questi due processi sono fondamentalmente diverse. Per l'osmosi inversa è la pressione che spinge la soluzione sulla membrana semipermeabile e, mediante un fenomeno di diffusione, fa passare attraverso la stessa il solvente (per esempio l'acqua) in senso contrario a quanto vorrebbe il principio dell'osmosi, trattenendo il soluto (per esempio cloruro di sodio). La pressione meccanica è assolutamente necessaria per vincere quella osmotica, dato che si tratta di capovolgere il fenomeno naturale, ma la struttura della membrana è ovviamente di importanza fondamentale. In realtà, poiché sono molte le cause che impediscono di portare materialmente a secco il soluto (fra cui l'aumento vertiginoso della pressione osmotica), l'acqua da demineralizzare si separa in un doppio flusso: uno poverissimo in sale (acqua dissalata) e uno, invece, molto ricco in sale, che non è permeato e che va riciclato.

Nel caso dell'elettrodialisi, gli ioni disciolti vengono attratti o respinti da elettrodi caricati negativamente o positivamente. Se il flusso di corrente elettrica continua che li fa muovere è inframezzato da membrane semipermeabili dotate alternativamente di cariche positive e negative (membrane anioniche e cationiche), gli ioni passano attraverso un tipo di membrana ma non attraverso l'altro, per cui si ha la separazione del soluto dal solvente e la concentrazione del primo in alcuni compartimenti e dell'acqua dissalata in altri.

Da quanto sopra detto risulta chiaro che le membrane per i due processi devono essere necessariamente diverse e che per un loro impiego applicativo si richiedono altre proprietà oltre quella, fondamentale, della semipermeabilità: resistenza meccanica, inerzia chimica e il fatto di essere assemblate in strutture complesse sono prerogative di capitale importanza per lo sfruttamento pratico. Queste strutture complesse sono chiamate ‛moduli' e le loro caratteristiche non possono essere scisse da quelle delle membrane. Queste ultime devono essere fabbricate tenendo presente che esse possono essere utilizzate industrialmente soltanto attraverso la struttura modulare, l'unica che permetta di far agire sulla membrana con costanza, e nelle condizioni volute, le forze attive del processo di separazione.

Per quanto riguarda l'osmosi inversa, all'inizio degli anni cinquanta le membrane a disposizione, oltre a essere praticamente costituite solo da derivati cellulosici, erano di tipo ‛denso' e troppo spesse (circa 100 μm); inoltre avevano un coefficiente di diffusione troppo basso (10-7 ÷ 10-8 cm2 s-1 che permetteva perciò un flusso transmembrana estremamente scarso. La loro selettività, specialmente se confrontata con quella offerta dalla distillazione, era insufficiente, dato che lasciavano passare non solo il solvente, ma anche una certa quantità di soluto. Queste insufficienti caratteristiche, unite a difetti nella resistenza chimica e alla mancanza di metodologie per la modulazione delle membrane, fermarono per anni l'industrializzazione del processo di osmosi inversa fino a che Loeb e Sourirajan (v., 1963) idearono una tecnica per la preparazione di membrane a struttura ‛asimmetrica'. Le loro membrane, a base di diacetato di cellulosa, rappresentano forse la più importante invenzione che abbia permesso lo sviluppo dei processi di membrana. Esse presentano una ‛pelle' attiva nella separazione, di spessore inferiore a 2.000 Å, cioè dell'ordine della lunghezza d'onda della luce nel visibile, e uno strato poroso a buona resistenza meccanica (v. Riley e altri, 1964). Con questa innovazione furono risolti almeno due dei problemi sopra indicati: il flusso transmembrana, essendo lo spessore compatto da attraversare estremamente piccolo, raggiunse livelli soddisfacenti e sfruttabili industrialmente (nell'industria è necessario trattare molti litri per unità di superficie, nell'unità di tempo) e il materiale dimostrò un'alta capacità di reiezione del sale (98% e più). Quasi contemporaneamente fu trovato un nuovo metodo per impaccare le membrane in un modulo efficiente (‛modulo a spirale'), così che già nel 1965 si ebbero i primi impianti industriali di trattamento dell'acqua. Gli studi per aumentare al massimo il rapporto superficie/volume portarono poi, negli stessi anni, alla produzione di membrane a forma di fibre cave, a struttura asimmetrica, e poi al loro assemblaggio in moduli compatti, capaci di elevate prestazioni anche se con alcuni problemi di trattamento preliminare dei fluidi da sottoporre a permeazione.

Questi sviluppi stimolarono i ricercatori a preparare membrane con prestazioni sempre più alte. Nacquero così le membrane composite (1975), in cui è possibile utilizzare per lo skin un materiale polimerico diverso da quello del supporto poroso (v. Rozelle e altri, 1977). Oltre a migliorare e facilitare la fabbricazione delle membrane, questa metodologia ha permesso di preparare delle membrane composite, in forma di fibre cave, ‛laccate' con uno strato sottilissimo di elastomeri siliconici, capaci di separare gas come O2 e N2 (v. Henis e Tripodi, 1980). È questo un settore nuovissimo di applicazione, per cui vengono studiati nuovi materiali aventi coefficienti di ripartizione sempre più elevati, per trattare e separare gas industrialmente interessanti quali H2, CO2, CH4 ecc. Contemporaneamente sono stati messi a punto polimeri ad alta resistenza chimica, con alti coefficienti di separazione e di reiezione (v. Parrini, 1983), per la preparazione di membrane capaci di alte prestazioni nei processi di trattamento di fluidi industriali e per il recupero di materiali e sostanze altrimenti destinati a essere dispersi. Nuovi processi di separazione vengono così resi possibili (pervaporazione, termoosmosi), poiché cominciano a essere disponibili membrane costruite appositamente per la loro realizzazione.

Per quanto riguarda le membrane a scambio ionico, quelle impiegate in molti degli esperimenti industriali erano poco selettive e servivano soltanto a impedire il mescolamento delle soluzioni da un compartimento all'altro del ‛modulo', che viene più specificamente chiamato stack. Esso fu realizzato molto più rapidamente dei moduli a osmosi inversa, sia perché sfruttava le precedenti conoscenze dei processi elettrolitici, sia perché la forza attiva nel processo, l'elettricità a corrente continua, ha bisogno di strutture particolari e ben definite per la sua applicazione (elettrodi ecc.). Con le prime membrane era possibile ottenere acqua demineralizzata nella parte centrale di una cella a tre comparti.

All'inizio delle ricerche, come membrane per elettrodialisi furono impiegate argille porose, pergamene, pelli ecc. Una certa selettività venne fornita dalle membrane costituite da nitrato di cellulosa e da altri derivati. Esse venivano leggermente attivate per ossidazione, in modo da creare siti fissi di carica negativa, oppure per adsorbimento di protammine del tipo ottenuto da diamminoacidi (v. Meyer e Strauss, 1940), che danno luogo a siti fissi di carica positiva. Purtroppo l'effetto di queste cariche era molto debole e la resistenza elettrica della membrana troppo elevata per poter essere sfruttata in un processo industriale.

Con le ricerche degli anni cinquanta, promosse dall'Office of Saline Water, si arrivò alla messa a punto di membrane permselettive con buona resistenza meccanica e bassa resistenza elettrica, sfruttando alcuni polimeri sintetici. Le più note, ancora oggi impiegate con successo, furono preparate alla fine degli anni cinquanta ed erano costituite da matrici a base di polistirene reticolato. La disponibilità di queste membrane permise la messa a punto degli stacks con cui furono costruiti impianti di demineralizzazione mediante elettrodialisi, utilizzati specialmente per il trattamento delle acque salmastre. I primi di questi impianti entrarono in funzione negli Stati Uniti e in Egitto nel 1956. Negli anni seguenti si ebbero miglioramenti di questi tipi di membrane. Nel 1965 erano già in funzione nel mondo 48 impianti che utilizzavano membrane resistenti specialmente al fouling causato dai fluidi trattati.

Nel 1954 cominciò anche la diffusione commerciale di membrane a scambio ionico, a base fluorurata, particolarmente adatte per impianti di elettrolisi del cloruro di sodio per la produzione della soda; ma solo negli ultimi anni il processo si è largamente diffuso, anche in funzione del risparmio energetico e degli impegni antinquinamento.

Nel 1973 la crisi energetica mondiale e il conseguente aumento del costo dell'energia elettrica hanno fatto diminuire decisamente l'impiego dell'elettrodialisi per operazioni che possono essere eseguite con altre tecniche a membrane, meno costose dal punto di vista energetico.

4. Membrane per osmosi: struttura, forma e moduli

Si raggruppano sotto questo titolo membrane che possono venire impiegate nei processi in cui la forza attiva non è di tipo elettrico ma può essere la pressione (osmosi inversa, ultrafiltrazione, separazione gassosa), la differenza di concentrazione (dialisi), il gradiente di tensione di vapore (distillazione a membrana, pervaporazione) ecc. Caratteristica comune di questi tipi di membrane è una struttura macroscopica, unitaria o composita, tale da offrire la più bassa resistenza al passaggio delle sostanze che vengono permeate. In questo modo si raggiungono elevati flussi per unità di superficie, obiettivo fondamentale - ferme restando le proprietà di selettività che dipendono dalla composizione chimica e dalle caratteristiche intrinseche del polimero con cui le diverse membrane sono state costruite - studiato in funzione dei fluidi da trattare e del processo da utilizzare. Poiché, in genere, il passaggio attraverso la membrana è dovuto a una serie di processi di dissoluzione-diffusione, per la selettività è sufficiente uno strato di materiale compatto di qualche centinaio di Å, privo di difetti macroscopici, possibili e facilmente verificabili. I film compatti presentano ovviamente la migliore selettività, ma hanno permeabilità molto bassa e danno luogo a flussi molto scarsi rispetto a quelli che si ottengono con i metodi classici di separazione. Nella preparazione di una membrana, pertanto, la difficoltà maggiore sta proprio nella costituzione del sottilissimo strato compatto, il cui spessore praticamente non influenza la selettività, ma regola il flusso del permeato. Per ottenere caratteristiche di questo genere i metodi utilizzabili sono sostanzialmente due: quello ideato da Loeb e Sourirajan (v., 1963), detto ‛a struttura asimmetrica', e quello che permette di preparare membrane ‛ultrafini' o ‛composite'.

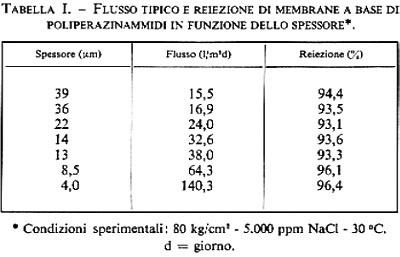

La preparazione di una membrana compatta sarebbe molto facile, utilizzando metodi da tempo noti per la fabbricazione di film fotografici. Si può partire da una soluzione del polimero (al 15-2o% in peso), stesa su di un nastro rigido a formare una pellicola dello spessore voluto, da cui si fa evaporare il solvente che lascia un film compatto e omogeneo, oppure si può estrudere il polimero attraverso un'apposita fenditura utilizzando il materiale allo stato fuso. In tutti i modi, anche se si diminuisce lo spessore fino a livelli meccanicamente ancora possibili (3-5 μm), gli aumenti di flusso realizzabili non raggiungono valori tali da ipotizzare uno sfruttamento industriale (v. tab. I; v. Parrini, 1983).

Con il metodo di Loeb-Sourirajan si parte sempre da una soluzione del polimero, che viene stesa sul supporto a formare una pellicola piana, ma questa o viene parzialmente evaporata, tanto da far nascere sulla superficie un velo sottilissimo di film compatto, e poi coagulata, oppure viene coagulata direttamente (secondo i più recenti sviluppi) in un liquido miscelabile col solvente iniziale ma non con il polimero. In questo caso si forma un gel che lentamente si trasforma in una massa più o meno porosa, resistente alla pressione e allo schiacciamento, elastica e, naturalmente, ad altissima permeabilità. In tutti e due i casi la tecnologia di preparazione porta a una membrana. Essa è costituita da uno strato compatto, semipermeabile, ridotto a uno spessore veramente piccolo (da 200 a 5.000 Å), seguito da uno strato poroso, a porosità crescente, provvisto di tubuli normali al piano della membrana (fingers), dello spessore di 701.000 μm. Questo strato poroso, nelle membrane commerciali, poggia infine su di un rinforzo costituito da tessuti di fibre di nailon o di poliestere o da non tessuti degli stessi materiali, che impartiscono alla membrana asimmetrica così costituita una forte resistenza meccanica con conseguente facilità di manipolazione, assolutamente necessaria nelle operazioni di montaggio dei moduli e durante l'esercizio sotto pressione (fino a 80 e più kg/cm2). Risultato di questa struttura asimmetrica è l'aumento vertiginoso del flusso senza, praticamente, perdita di reiezione, dato il tipo di meccanismo coinvolto nella ‛permeazione' (v. Parrini, 1983). Le membrane di questo tipo, largamente impiegate nei processi di separazione, possono non essere facilmente realizzabili con polimeri scarsamente solubili o solubili in solventi dai quali non è possibile ottenere strutture come quella descritta. Neppure strutture polimeriche di tipo tridimensionale possono essere trasformate in soluzioni da cui ricavare membrane con la tecnologia di Loeb-Sourirajan originale o modificata. È allora molte volte possibile, per queste sostanze polimeriche, utilizzare il processo che porta alla produzione delle cosiddette membrane composite o ultrafini. In questo caso si ottiene una struttura di tipo anisotropo, in cui una pellicola semipermeabile, compatta ma estremamente sottile (100-1.000 Å di spessore), è depositata su di un supporto poroso preparato preventivamente e rinforzato con tessuto di fibre di nailon o di poliestere o con non tessuti, come per le membrane asimmetriche. Si ottiene così una membrana a struttura composita. Questo tipo di membrana è in genere fabbricato con due diverse tecnologie: o depositando una soluzione diluita di polimero sul supporto poroso con successiva evaporazione o coagulazione, come nel caso di un film compatto, oppure effettuando una polimerizzazione o policondensazione interfacciale in situ. Alcune membrane commerciali sono per esempio ottenute per policondensazione interfacciale secondo la metodologia seguente: si deposita uno strato sottile di una soluzione acquosa di un policondensato etilendiammina/epicloridrina sulla superficie di un supporto microporoso di polisolfone; questo strato è messo a contatto con una soluzione di idrocarbonato del dicloruro dell'acido isoftalico. Si ha allora la formazione, nella zona di contatto, di una sottilissima pellicola di un policondensato reticolato eterimmide, che funziona da strato semipermeabile selettivamente molto attivo e ad alto flusso (v. Cadotte e altri, 1981).

Membrane anisotrope di questo tipo richiedono una tecnologia di preparazione molto sofisticata, ma presentano anche diversi vantaggi. Il supporto poroso e il film attivo sono ottenuti da materiali differenti e possono essere variati a seconda delle specifiche applicazioni; la preparazione della membrana in due fasi successive facilita l'ottimizzazione delle microstrutture dei due strati, così come il fatto di utilizzare lo stesso supporto permette di adattare ai singoli processi spessore e porosità del film semipermeabile. Queste membrane, inoltre, hanno un basso coefficiente di compattazione alla pressione, poiché si può scegliere un supporto poroso avente questa caratteristica, e infine possono avere alto flusso e alta reiezione per alcune sostanze (per esempio NaCl), poiché si possono impiegare materiali altamente permselettivi ma scarsamente solubili e scarsamente permeabili (all'acqua). Il supporto utilizzato può essere di vario tipo e presentare particolare resistenza ai fluidi e ai solventi.

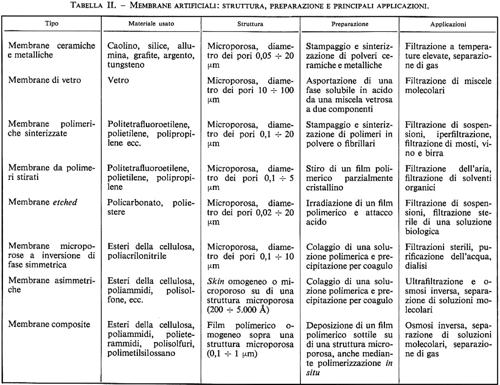

Oltre a queste due famiglie di membrane, impiegate in processi di osmosi inversa, ultrafiltrazione e separazione dei gas, con meccanismi del tipo veduto in precedenza, esistono anche altri tipi che operano la separazione con metodi che rientrano nel più generico processo di filtrazione, anche se molto sofisticato e su scala molto ridotta. Molte volte vengono anch'esse indicate come membrane sintetiche e sono perciò qui brevemente ricordate. Per membrane di questo tipo la microstruttura è quasi sempre simmetrica e viene classificata indicando il valore medio del diametro dei pori, in μm. In genere sono ottenute con processi di sinterizzazione e parziale fusione di polveri, oppure mediante lo stiro di film ottenuti da fusione o sinterizzazione a caldo, cosa che provoca l'apertura di vacuoli interni, o con irradiazione di polimeri già in forma di membrane e attacco successivo con acidi o solventi particolari. Membrane del genere sono costituite da polveri ceramiche o metalliche, da vetro, da polimeri vari. Nella tab. II sono elencati i tipi di membrane sintetiche conosciute, il materiale con cui sono state preparate, la loro struttura, una breve indicazione della loro procedura di preparazione e le principali applicazioni (v. Strathmann, 1981).

Indipendentemente dalla struttura, tre sono le forme fisiche in cui, in genere, vengono preparate le membrane: sotto forma di pellicola piana, di pellicola tubolare o come fibra cava. La forma della membrana è di fondamentale importanza sia per la costruzione delle superstrutture successive (i ‛moduli') sia per la loro utilizzazione. Tutte e tre le forme indicate sono attualmente impiegate in processi di separazione attraverso moduli che cercano di ottimizzare le varie esigenze quali: il rapporto superficie/volume, una rapida circolazione dei fluidi, la resistenza, anche nel tempo, alla forza attiva, la possibilità di trattamenti di pulizia mediante circolazioni invertite ecc. Naturalmente si è cercato di riprodurre anche nelle forme tubolari e a fibra le caratteristiche strutturali intrinseche che abbiamo veduto essere fondamentali per un'elevata efficienza della membrana come mezzo di separazione. Pertanto, con processi tecnologici più delicati e difficili di quelli finora descritti, ma in linea di principio uguali a quelli utilizzati per le membrane piane, sono state preparate membrane tubolari composite e a struttura asimmetrica singola e doppia e fibre cave asimmetriche e composite (v. Cabasso, 1980).

La membrana a pellicola piana è utilizzata in due tipi di moduli che ne permettono l'utilizzazione pratica: quello a piatti e quello a spirale. Il modulo è la più piccola struttura unitaria di tipo industriale che può essere impiegata per un processo di separazione: in esso le membrane sono numerose e sono accompagnate da una serie di accessori che hanno lo scopo di far sì che il fluido venga a contatto con tutta la superficie della membrana disponibile, nelle condizioni ottimali di temperatura e pressione e, specialmente, di scorrimento. Questo è forse il fattore più importante, perché in altre condizioni di circolazione del fluido si formano forti variazioni di concentrazione delle sostanze disciolte o di quelle da separare, se non fenomeni di addensamento di sostanze estranee a quelle che si vogliono separare (come colloidi, mucillaggini, solidi sospesi, silice ecc.) che fermano o rallentano in modo sostanziale il processo di permeazione (‛polarizzazione' della membrana) malgrado l'azione della forza attiva come la pressione ecc. Per questo, nel modulo, oltre alle membrane vengono inseriti distanziatori, diaframmi particolari, strati permeabili e porosi che guidano la circolazione del fluido. Il tutto viene racchiuso in un contenitore a pressione detto vessel (di metallo, di plastica o di resine rinforzate con fibre di vetro, di carbonio o altre) dentro cui si fa arrivare il fluido da trattare e da cui si fanno uscire il ‛rifiutato' e, a pressione ambiente, il ‛permeato'. A seconda dei processi e dei fluidi da trattare, questi due flussi possono essere utilizzati oppure fatti riciclare o eliminati. Il più semplice dei moduli per osmosi inversa è quello che utilizza membrane a ‛configurazione piana' (plate and frame), ed è derivato dalla struttura dei flltripressa. In questo caso si tratta di assemblare le membrane una sull'altra, in pacchi più o meno complessi (calcolati in base alla ‛produzione' che si richiede e tenendo conto di tutti gli altri fattori al contorno), mantenendole piane. L'assemblaggio tiene conto dei problemi derivanti dalla circolazione del fluido fra membrana e membrana, che deve poter contattare, nelle stesse condizioni, tutta la superficie semipermeabile a disposizione. Esistono in commercio vari moduli piani. Nel modulo a piatti la circolazione del fluido è di tipo radiale. Il fluido entra da una delle flange e viene distribuito su tutte le membrane attraverso due fori, con inseriti due bulloni, che costituiscono dei condotti anulari longitudinali. Oltre a questi, che attraversano tutto il pacco, si utilizzano i canali orizzontali di circolazione, di sezione rettangolare e di altezza di circa 0,5 mm, che si formano, dopo l'assembiaggio, fra le membrane e le apposite nervature dei distanziatori, metallici o plastici, che le separano. Dischi particolari di chiusura, collocati ad altezze opportune, provvedono a fermare il flusso longitudinale e a dirigerlo parallelamente alle membrane fino all'opposto passaggio, determinando così un percorso di flusso misto: in parallelo e in serie. Il flusso permeato si raccoglie fra le membrane, che sono intervallate da carta da filtro, ed è convogliato fra il pacco e le pareti del recipiente a pressione, mentre il rifiutato, o concentrato, esce dalla flangia inferiore. Un modulo di questo tipo è particolarmente adatto a essere pulito e a essere facilmente montato e smontato.

Il secondo tipo di modulo che sfrutta membrane piane è quello ‛a spirale'. Il principio di fabbricazione è in pratica il seguente: un materiale poroso e flessibile (per esempio un tessuto-non tessuto di poliestere) è piazzato fra due membrane piane. Il sandwich così costituito è incollato su tre dei suoi bordi: il lato non incollato è fissato su di un tubo centrale forato che agisce da collettore del permeato. Il materiale poroso esercita un doppio ruolo: da una parte fa da supporto della membrana, dall'altra assicura il drenaggio del permeato verso il tubo centrale. Un tessuto, costituito in genere da una rete di nailon, separa le membrane dall'esterno del sandwich e con la sua configurazione e il suo spessore esercita un buon ruolo di promotore di turbolenza contro i fenomeni di polarizzazione. L'insieme è poi arrotolato intorno al tubo centrale e immesso in un contenitore cilindrico di metallo o di resina rinforzata con vetro che resiste alla pressione, nel quale viene immesso il fluido da trattare e da cui si estraggono i due flussi emergenti. I moduli sono di varie dimensioni, contengono vari m2 di membrana (fino a 9-10) e vengono costituiti anche con tre rotoli di membrana in serie. Il contenitore resiste fino a pressioni di 60-80 kg/cm2, anche se la maggioranza è calcolata per un esercizio continuo intorno a 40 kg/cm2.

La ‛configurazione tubolare' è adottata da quasi tutti i produttori di moduli per l'ultrafiltrazione (ma serve anche per i processi di osmosi inversa), impiegando membrane asimmetriche o composite con diametro variabile da 10 a 25 mm, di lunghezza indefinita (nel senso che, essendo prodotte in continuo, sono tagliate secondo i criteri di progettazione del modulo), rinforzate con tessuti o con non tessuti del tipo già descritto. Le membrane tubolari vengono inserite in tubi forati di sostegno e poi sistemate in parallelo nel vessel, che costituisce il vero e proprio modulo da inserire nell'impianto di separazione. A seconda del numero dei tubi e quindi delle membrane, che va da 18 a 22, si possono offrire differenti superfici di scambio. Una caratteristica molto importante di questo tipo di configurazione è quella di offrire un'idrodinamica del flusso perfettamente definita e facile da calcolare. Possono così essere utilizzate alte velocità di circolazione, che permettono di trattare fluidi aventi anche una certa percentuale di solidi sospesi o sostanze colloidali che sono la causa degli intasamenti o degli intensi fenomeni di polarizzazione. Le membrane tubolari, inoltre, permettono facili operazioni di lavaggio in controcorrente che ne assicurano una lunga durata in esercizio.

Il fluido da trattare viene inviato all'interno dei tubi con pressioni in genere inferiori a quelle utilizzate in moduli per osmosi inversa (per esempio 20 kg/cm2). Il permeato fluisce attraverso il supporto poroso e poi attraverso il tubo forato e viene raccolto all'estremità del modulo.

Nella ricerca di configurazioni che rendano più alto possibile il rapporto superficie/volume e per avere la massima produzione con il minimo ingombro, è abbastanza ovvio considerare la configurazione di fibra cava, cioè di fibra dal diametro esterno intorno ai 100 μm munita di un foro coassiale dell'ordine di 30-40 μm. Queste membrane-fibre, a struttura asimmetrica o composita, hanno una lunghezza indefinita, e vengono assemblate in mazzi e inserite nel vessel. In questo caso, data la speciale configurazione, il fluido da trattare deve essere particolarmente purificato e prefiltrato: esso entra sotto pressione attraverso un tubo distributore e si muove radialmente attraverso il mazzo di fibre fino all'uscita. La pressione applicata forza il fluido contro le fibre e il permeato attraversa le pareti che costituiscono la membrana semipermeabile ed esce quindi attraverso il foro interno delle fibre. Queste sono tagliate in modo che tutto il fluido raccolto nel loro interno possa uscire liberamente da un lato del permeatore.

La caratteristica più importante di questo tipo di modulo è la resistenza alla pressione, dovuta alla particolare configurazione della membrana, che è autoresistente alla forza attiva del processo; l'elevato sviluppo superficiale lo rende particolarmente adatto a processi dove sono in gioco grossi volumi di fluido da trattare. Moduli a fibre raggiungono facilmente superfici specifiche dell'ordine di 10.000-15.000 m2/m3, che consentono di ottenere produzioni sensibilmente superiori a quelle realizzabili con altri tipi di moduli: resta da superare il problema delle forti perdite di carico, dovute a fenomeni di intasamento e alle basse velocità di scorrimento.

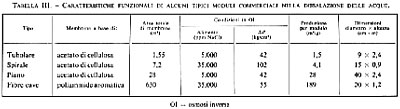

Nella tab. III riportiamo alcune delle principali caratteristiche medie dei moduli che utilizzano le membrane nelle tre principali configurazioni (v. Parrini, Processi di separazione..., 1981). Resta da far notare che questi moduli sono impiegati con vantaggio in specifici processi e hanno perciò una validità intrinseca, legata a una serie di fattori che vanno dalla tecnologia di preparazione a quella dell'assemblaggio, dalla loro composizione alle condizioni possibili di esercizio in processi sempre più complicati e richiesti.

5. Membrane per osmosi: materiali utilizzati.

Salvo alcuni tipi inorganici che, come abbiamo veduto, sono da considerarsi più dei filtri che delle membrane semipermeabili, queste sono costituite da polimeri artificiali o sintetici: i primi si ricavano da prodotti naturali come la cellulosa, già a struttura complessa; i secondi sono sintetizzati e preparati partendo da materiali semplici e grezzi. Tutti e due i tipi di polimeri vengono usati per formare membrane sintetiche.

La natura chimica del polimero che costituisce la membrana è di fondamentale importanza nei fenomeni di adsorbimento, diffusione-solubilizzazione e deadsorbimento, che regolano il passaggio del componente permeante, così come non è senza conseguenza la struttura fisica del polimero, cioè il fatto che sia in uno stato amorfo o cristallino o intermedio. Pertanto, oltre alla scelta della natura chimica del polimero (con le sue proprietà intrinseche, come il suo peso molecolare, la distribuzione dei pesi molecolari ecc.), per migliorare le proprietà delle membrane vengono effettuate operazioni particolari, come trattamenti di ricottura ecc., che influiscono sulla struttura fisica delle stesse e qualche volta sulla loro permselettività.

Seguendo il modello di permeazione sopra indicato è chiaro che la natura del polimero è di fondamentale importanza per l'insieme dei processi descritti e che polimeri adatti per soluzioni acquose non serviranno per altri tipi di soluzioni. D'altra parte, in linea di principio, se non intervengono altri fenomeni al contorno, per ogni separazione può essere trovata la membrana adatta. Questa va considerata come una barriera semipermeabile, la cui forma e la cui costituzione possono essere variate opportunamente per ottenere delle proprietà utilizzabili nello sfruttamento pratico. Le condizioni al contorno sono estremamente importanti nel processo di separazione, perchè possono essere determinanti per la durata e la rispondenza della membrana. Si pensi ai casi in cui si verificano forti variazioni di pH, alla presenza di sostanze ossidanti o riducenti, all'attacco di microrganismi quali è possibile trovare nel caso di trattamenti di separazione da effettuarsi su effluenti liquidi o gassosi. I principali requisiti a cui devono soddisfare i polimeri da trasformare in membrane ad alta permselettività e con buone proprietà generali risultano dall'elenco che segue.

1. Le membrane preparate per il trattamento delle acque devono essere capaci di stabilire legami a idrogeno che possano alterare la struttura dell'acqua. Se questi sono stericamente impediti dal disporsi intero intramolecolarmente, sono disponibili per interagire con l'acqua e modificarne la struttura nelle vicinanze dello strato attivo di barriera. Per questo un polimero con un grande numero di legami a idrogeno liberi avrà un più forte impatto sull'acqua legata alla membrana di quello le cui interazioni intramolecolari sono forti. Questa situazione è ovviamente valida per i fluidi a base acquosa o aventi componenti influenzabili dai legami a idrogeno.

2. Nel caso di separazioni di idrocarburi alifatici o aromatici i criteri sono ovviamente diversi e vanno studiati volta per volta. Nel caso della separazione dei gas il criterio da seguire è quello della solubilità di questi nel polimero, che, dati i differenti ingombri molecolari, in certi casi effettua un'efficacissima azione barriera.

3. Le proprietà di permselettività devono rimanere integre e stabili nelle condizioni di esercizio. Per questo il peso molecolare del polimero deve essere sufficientemente elevato da assicurare membrane tenaci e resistenti alla pressione, specialmente nel caso di membrane asimmetriche. In quelle composite, se lo strato poroso è omogeneo e compatto, quello semipermeabile può anche essere costituito da un polimero di peso molecolare inferiore a 25.000, limite minimo per ottenere proprietà meccaniche sufficienti.

4. Il polimero deve essere costituito da macromolecole a rigidità e resistenza meccanica elevate, in modo da evitare quanto più è possibile i fenomeni di creep che portano alla compattazione. Nelle membrane composite queste caratteristiche vengono richieste particolarmente per i supporti porosi.

5. Nel caso delle soluzioni acquose la permselettività è legata a polimeri che presentano catene rigide capaci di legami a idrogeno o legami idrofobici tali da costituire virtuali cross links oppure catene inizialmente flessibili o plastificate dall'acqua, ma che possono essere reticolate chimicamente. Esempi di questo tipo di membrane sono quelle a base di polietilenimmina reticolata con dusocianato. Le strutture rigide includono tutti gli anelli aromatici, alicidici, eterociclici, direttamente legati ad anelli aromatici (bifenilene) e tutte le funzioni di legame come l'ammidica, l'ureica, l'esterica, l'idrazidica, l'ossammidica, la carbonilica, la solfonica, ecc.

6. Per le membrane destinate ai sistemi acquosi era richiesta all'inizio la idrofilicità; questa proprietà è anche oggi largamente richiesta, anche se il meccanismo non è completamente chiarito. Certo è che polimeri idrofobi portano o a membrane non permeabili o a membrane non selettive (come tutte le poliolefine, i nailon alifatici, alcuni esteri cellulosici completamente sostituiti con sostituenti idrocarburici). D'altra parte, polimeri altamente idrofili come l'alcool polivinilico, l'acido poliacrilico, il polivinilpirrolidone, la cellulosa stessa, hanno un'ottima permeabilità all'acqua ma non sono selettivi per i vari ioni. Anche polimeri molto simili alle poliammidi aromatiche, come per esempio una poliammide-poliestere o poliammidi aromatiche-alifatiche, possono non essere adatti alla fabbricazione di membrane.

7. Infine la processabilità è molto importante, specialmente se si vogliono preparare membrane asimmetriche. In genere, polimeri a macromolecole rigide hanno punti di fusione molto elevati o superiori alle temperature di decomposizione, per cui non è pensabile la loro trasformazione in membrana attraverso un processo di fusione, come si fa con i polimeri tipo polietilene o polipropilene. Per gli altri polimeri in genere si utilizza il metodo del casting da soluzione. In questo caso una notevole importanza hanno la natura e le proprietà dei solventi usati, la cui scelta si restringe a quelli che sciolgono almeno il 5-10% del polimero (anche meno, per le membrane composite, ultrafini) e sono ragionevolmente volatili oppure mostrano buona miscibilità con l'acqua o con altri non solventi del polimero. Questi solventi, spesso, non sono capaci di sciogliere o mantenere in soluzione i polimeri più importanti senza l'aggiunta di sali di litio o di calcio in quantità che raggiungono anche il 100% del peso del polimero. Anche la natura del coagulante ha una grande importanza, così come la temperatura delle soluzioni, dei bagni di trattamento, ecc.

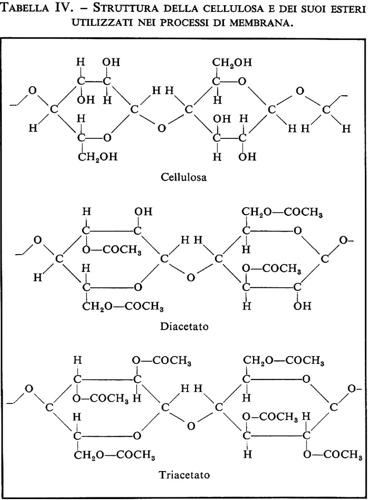

Il primo gruppo di materiali usato per la preparazione di membrane è quello dei polimeri cellulosici, formato da cellulosa pura rigenerata o da alcuni suoi esteri. La cellulosa rigenerata è più conosciuta con il nome di cellofan e viene utilizzata per produrre film piani, con il sistema della coagulazione. Essa è identica alla cellulosa naturale da cui deriva (per esempio, quella del cotone), ma presenta un grado di polimerizzazione molto più basso, conseguenza dei vari trattamenti subiti nel processo di preparazione. Membrane di cellofan non hanno reiezione nei confronti del cloruro di sodio e non sono adatte per i processi di osmosi inversa. Sono invece utilizzate per i processi di dialisi e specialmente di emodialisi. Da poco tempo esse vengono prodotte in forma di fibra cava per ottenere moduli piccoli e maneggevoli. La resistenza chimica di questo tipo di membrane è scarsa, così come quella agli attacchi microbiologici. Per fabbricare membrane per osmosi e ultrafiltrazione sono invece di grande importanza gli esteri della cellulosa. Anche se ne sono stati studiati diversi (butirrati, propionati, metacrilati, ecc.) è sull'acetato con vari gradi di sostituzione che si è fissato l'interesse dei produttori di membrane, per le ottime proprietà di permselettività e la facilità di preparazione (uso di solventi basso-bollenti, rapida evaporazione, coagulazione in acqua ecc.). L'acetato viene utilizzato sia come ‛diacetato' (v. tab. IV), con grado di sostituzione da 2,4 a 2,5, sia come ‛triacetato', con grado di sostituzione da 2,75 a 3,0, per la produzione di membrane asimmetriche nelle tre forme descritte (v. Cabasso, 1980). Impiegate nella dissalazione e nel trattamento di soluzioni acquose e di alcuni fluidi agroalimentari (ma non nella separazione di gas), esse mostrano ottime proprietà di permselettività e di flusso, purché si mantengano delle condizioni di processo che non provochino l'idrolisi del polimero. In caso contrario, in un tempo più o meno lungo si arriva alla perdita della capacità di separazione e poi alla distruzione della membrana stessa. Le membrane di acetato di cellulosa presentano reiezioni del cloruro di sodio superiori al 98%, ma mostrano una limitata stabilità alle variazioni di pH (intervallo utile 5-7; pH > 7,5 portano alla rapida idrolisi del polimero), una forte suscettibilità all'attacco biologico, una irreversibilità umido-secco che obbliga a tenerle sempre a bagno in acqua e una sensibilità alla temperatura e al cloro, che ne condizionano l'impiego.

Sulla base di questi risultati e per la necessità sempre più pressante di avere a disposizione membrane che mantengano le proprietà nelle più svariate condizioni di impiego, si è cominciato a utilizzare polimeri della classe delle poliammidi. Queste costituiscono una grande famiglia di polimeri sintetici, ottenuti per reazione di policondensazione; comprendono una notevole varietà di omopolimeri e copolimeri i quali, per l'inserimento nella catena principale, o in catene laterali, di particolari gruppi funzionali, presentano un'ampia gamma di proprietà e quindi di permselettività nei riguardi dei fluidi più diversi.

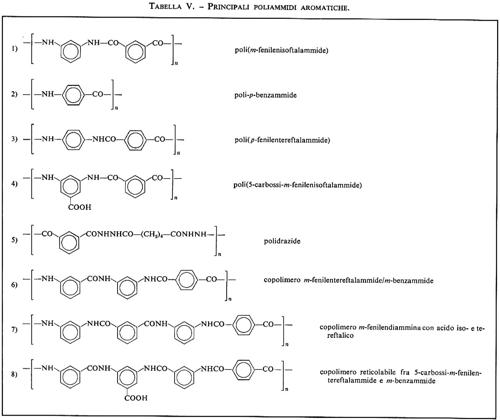

Le prime poliammidi utilizzate furono quelle alifatiche, come il nailon 6, il migliore, il nailon 6,6, il nailon 12 ecc., anche in virtù della loro struttura e specialmente delle loro elevate proprietà di idrofilicità. Questi polimeri, una volta trasformati in membrane, consentono alti flussi ma presentano scadenti proprietà meccaniche e bassissima selettività. Il primo vero gruppo di polimeri adatti per membrane è quello delle poliammidi aromatiche - e loro copolimeri - note anche con il nome di ‛poliarammidi', molte delle quali sono state studiate e sintetizzate per produrre fibre di elevate prestazioni e resistenti alle alte temperature. Questo tipo di poliammidi ha dato un contributo decisivo ai processi di membrana, mostrando di possedere una combinazione di proprietà eccezionalmente favorevoli (v. Blais, 1977). Si tratta di una famiglia ottenuta da un processo di policondensazione interfacciale o di policondensazione a bassa temperatura in soluzione omogenea, in presenza di un solvente che può funzionare simultaneamente come accettore di acido. I principali polimeri della famiglia sono riportati nella tab. V. Membrane a forma di fibra cava composte da un copolimero random ottenuto da meta- e para-fenilendiammina e acido iso- e tereftalico sono state messe in commercio fin dal 1968.

La meta-fenilendiammina e l'isoftaloilcloruro possono reagire insieme e legarsi per formare una semplice omopoliammide aromatica. Si possono però formare copoliammidi varie facendo reagire para- e meta-fenilendiammina con il cloruro di vari acidi, o due o più diammine non isomeriche come, per esempio, la meta-fenilendiammina e la 2,6-tolilendiammina, per dare un altro tipo di copolimero random. Possono essere sintetizzate anche copoliammidi a blocchi se si fanno reagire una o più diammine con una quantità inferiore a quella stechiometrica di un cloruro di un acido carbossilico, lasciando procedere la reazione fino a esaurimento e poi aggiungendo un cloruro di un acido differente fino ad arrivare al bilancio stechiometrico.

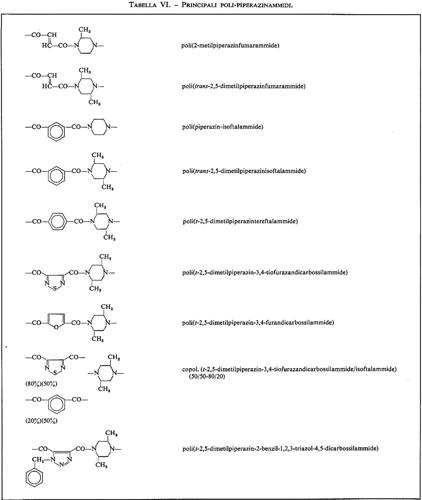

Questo gruppo di polimeri mostra buone proprietà di permeabilità all'acqua, buone proprietà chimiche (resistenza al pH da 4 a 11, discreta al cloro), ottime proprietà barriera (reiezione di NaCl fino al 98%) insieme, almeno per alcuni, a una buona processabilità. A questi polimeri più di recente si sono aggiunte delle poliammidi a base di piperazina, più precisamente di trans-2,5-dimetilpiperazina, condensata con acidi bicarbossilici come il tiofurazandicarbossilico (v. Parrini, 1984; v. Gianotti, 1983; v. tab. VI). Si tratta di polimeri che presentano buone proprietà di permselettività, buona permeabilità all'acqua e ottime proprietà di inerzia chimica e biologica (resistenza al pH da 2 a 12, resistenza agli acidi diluiti, alle basi e al cloro) cosa che li distingue in modo particolare dalle altre poliammidi (v. Parrini, Polimeri per membrane..., 1981).

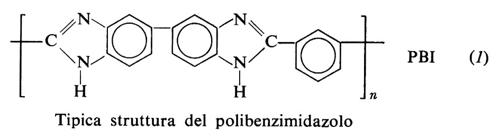

La terza famiglia di polimeri di grande importanza, sintetizzati allo scopo di essere applicati nella preparazione di membrane per processi di separazione, è quella del polibenzimidazolo (PBI). Il più specifico della famiglia è il poli-2,2′-m-fenilen-5,5-dibenzimidazolo (1), che può essere

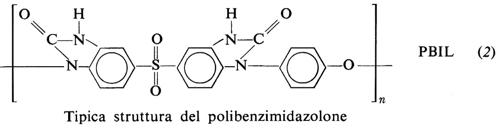

preparato mediante una reazione di condensazione fra difenilisoftalato e tetramminobifenile. Con tale polimero sono state preparate sia membrane asimmetriche sia fibre cave che presentano reiezioni per il cloruro di sodio fino al 99,4% e per l'urea dell'88%, con flusso non molto elevato, resistenza al pH da 2 a 11, buona insensibilità al cloro. Simile a questo polimero è il polibenzimidazolone (2),

anch'esso usato per la preparazione di membrane asimmetriche e composite che mostrano reiezioni dal 99,3 al 99,5 per il cloruro di sodio (72% per l'urea) e una resistenza al pH da 2 a 12, con possibilità di essere usate fino a 60 °C.

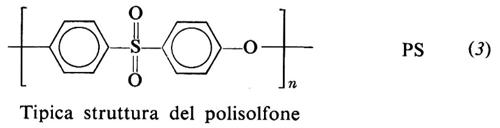

Un polimero che sta avendo un notevole successo, per vari fattori, come componente di membrane asimmetriche, specialmente per ultrafiltrazione e più ancora come materiale per supporti porosi nelle diverse forme (piane, tubolari, a fibra cava) su cui preparare membrane composite e ultrafini, è il polisolfone (3), ottenuto per polimerizzazione

del bisfenolo A con l'1,1′-solfonil-bis(4-clorobenzene). Esso è un prodotto termoplastico ad alta resistenza meccanica, idrofobo ma solubile in solventi miscibili con l'acqua, come la dimetilformammide. Come membrana per ultrafiltrazione presenta un cut-off medio che va da 8.000 a 65.000 di peso molecolare, una resistenza a temperature comprese fra 70 e 80 °C, al pH da 2 a 12 e all'ipoclorito di sodio fino al 2o%. Come supporto poroso, è il componente di base di membrane composite a base di polifurano, polifenilossido, prodotti di reazione di piperazina-trimesoilcloruro-isoftaloilcloruro o di piperazina-poliepiiodidrina-isoftaloilcloruro oppure etilendiammina-poliepicloridrina-isoftaloilcloruro, polietere-ammide, polietere-urea; tali membrane hanno differenti proprietà, anche se, in genere, mostrano un'alta reiezione all'NaCl (da 98 a 99,7%) e una buona resistenza al pH (da 2 a 12), con una resistenza a temperature fra 35 e 60 °C (v. Push e Walch, 1982).

Per certi impieghi, specialmente nel campo dell'emofiltrazione e dell'emodialisi, oltre alle membrane a fibra cava a base di cellulosa vengono utilizzate da qualche anno fibre costituite da poliacrilonitrile e suoi copolimeri, o da polimetilmetacrilato, che presenta proprietà di trasporto per l'emofiltrazione superiori a quelle della cellulosa, con un limite superiore di cut-off per i pesi molecolari compreso nell'ambito della pepsina e dell'ovalbumina (v. Cabasso, 1980).

Un campo di grande sviluppo è quello della separazione di gas con processi a membrana. Anche se la tecnica dal punto di vista concettuale risale al secolo passato (Th. Graham), solo dopo la scoperta delle tecniche per la preparazione di membrane asimmetriche e specialmente composite si sono avute realizzazioni pratiche di grande interesse. Anche nel caso dei gas, i fenomeni di separazione sono guidati da un modello solubilità-diffusione in cui lo stadio che controlla la velocità del processo è quello diffusivo. In questo caso si cerca di preparare membrane che abbiano un'alta permeabilità, che permette di ridurre quanto più è possibile la superficie della membrana e quindi la grandezza degli impianti, e un'alta selettività, che permette di ridurre gli stadi di separazione (v. Jakabhazy e altri, 1984).

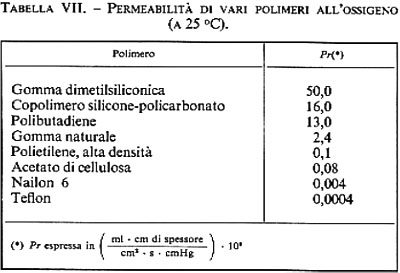

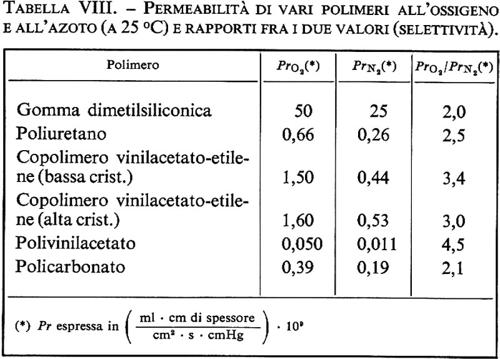

Nella separazione dei gas è ormai consolidato l'uso di una membrana a fibra cava porosa rivestita con un polimero avente alta capacità selettiva. I polimeri più usati sono quelli che mostrano alta permeabilità a un gas e quindi elevata capacità di separazione (v. Egli e altri, 1984). Nella tab. VII riportiamo la permeabilità all'ossigeno di vari polimeri e nella tab. VIII la permeabilità e la selettività di alcuni polimeri, fra cui un elastomero a base di dimetilpolisilossano, il prodotto migliore finora industrializzato.

Anche altri polimeri vengono attualmente sperimentati per questi impieghi: citiamo il policarbonato, il polivinilacetato, il copolimero vinilacetato-etilene e i poliuretani (v. Drioli, 1981).

La maggiore permeabilità dei liquidi ai gas ha suggerito anche lo studio di membrane liquide supportate. In genere queste sono costituite da una struttura polimerica porosa con caratteristiche idrofile (triacetato di cellulosa, poliammidi ecc.), impregnata con una soluzione in cui il gas da separare si scioglie e reagisce formando un complesso che, dopo aver attraversato la membrana, lo rilascia in una corrente inerte che lambisce l'altra faccia della membrana.

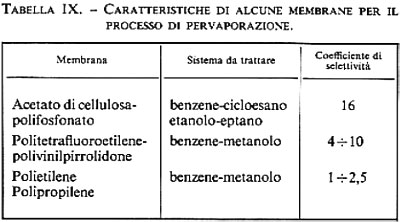

Restano infine da ricordare le membrane per i processi di pervaporazione; esse in genere sono preparate per la separazione di specifici componenti che presentino azeotropi trattabili solo con complicati processi di distillazione: per es. benzene-cicloesano, acqua-diossano, alcool-acqua, benzene-metanolo ecc. Nella tab. IX riportiamo alcune delle principali membrane di questo tipo, facendo notare che si tratta ancora di prodotti sperimentali (v. Drioli, 1981).

6. Membrane a scambio ionico: struttura, forma e moduli

Le membrane a scambio ionico, quando sono immerse in soluzioni acquose, si rigonfiano e vengono imbibite di acqua e degli ioni in essa disciolti. In questo modo l'acqua esplica un'azione di plastificazione e di dissociazione ionica che permette di abbassare la resistenza elettrica della membrana a valori sufficienti per un'applicazione industriale. In genere i polimeri tendono sempre ad adsorbire solventi: la possibilità di adsorbire acqua è legata al bilanciamento fra idrofobicità e idrofilicità. Fino a che l'uso principale delle membrane fu quello della dissalazione, a esse si richiedevano un'alta selettività, una bassa mobilità elettroosmotica e capacità di discriminare fra i counterioni. Un primo modo di arrivare a un buon compromesso fra le proprietà desiderate è quello di legare alla struttura di base della membrana (un polimero reticolato o un polimero parzialmente cristallino) gruppi solfonici fortemente acidi o anionici quaternari fortemente basici, in modo da impartire alla membrana una capacità di scambio alta e costante (v. Meares, 1983).

Usualmente predomina il carattere idrofobo del polimero e quindi si ha uno scarso rigonfiamento in presenza di acqua, ma l'aggiunta di policondensati a strutture reticolate poliureiche può variare sensibilmente la situazione.

L'entità del rigonfiamento è limitata dalle tensioni elastiche che si generano nei segmenti di catena che si muovono fra punti fissi. Nelle prime membrane costruite i punti fissi erano dei cross links chimici fra catene, ma in quelle moderne esistono altri tipi di ‛fermi' non rigonfianti.

A una concentrazione molale fra 0,5 e 1,5 il rigonfiamento rimane relativamente costante. A più alte concentrazioni esso si riduce, via via che diminuisce la differenza di pressione osmotica fra soluzione esterna e membrana. Quando la dissalazione per elettrodialisi era il principale processo basato sull'impiego di membrane a scambio ionico, le soluzioni solo raramente erano così concentrate da generare cambiamenti significativi nel rigonfiamento; attualmente è molto forte la domanda di processi a più alta concentrazione e in presenza di diverse varietà di counterioni, per cui i cambiamenti di volume sono oggi molto più importanti.

Su di una base costituita da una pellicola polimerica rinforzata e piana si effettuano le reazioni chimiche che portano alla costituzione dei due tipi di membrana: quelle cationiche, aventi gruppi solfonici a carica elettrica negativa, e quelle anioniche, munite di gruppi ammonici quaternari, a carica elettrica positiva. Una volta trattate, le membrane vengono mantenute rigonfie in acqua.

La grande maggioranza delle membrane a scambio ionico sono in forma piana, e così pure quelle a base inorganica (fosfati di zirconio, allumina). Alcune di queste vengono sinterizzate in forma cilindrica, come quelle per le celle elettrolitiche sodio-zolfo. Esistono delle membrane, a forma di fibra cava di polipropilene orientato, che in realtà sono un componente di una membrana liquida, avendo questa fase le caratteristiche elettriche necessarie alla conduzione del processo (v. Pearson, 1983).

Per quanto riguarda l'assemblaggio delle varie membrane, in genere queste sono sistemate a coppie (una anionica e una cationica), isolando delle celle nelle quali viene fatto fluire il fluido da trattare; questo viene fatto passare attraverso spaziatori sagomati in modo che il flusso sia il più veloce possibile e in modo da evitare fenomeni di polarizzazione. In questa, che è la disposizione di base nel processo di elettrodialisi per il trattamento di soluzioni acquose, le membrane sono assemblate a formare uno stack . La stessa conformazione viene utilizzata anche per le separazioni di ormoni o per il recupero del rame dai liquidi di attacco per i circuiti elettronici.

Diversa è la sistemazione delle membrane nell'elettrolisi per la produzione di cloro-soda, dove il processo a membrana ha introdotto vantaggi veramente rivoluzionari (produzione ad alta purezza, possibilità di elevata densità di corrente, operatività ad alta pressione e alta temperatura); in esso l'impianto è costituito da celle bipolari, con interposta una membrana a base perfinorocarbonica contenente gruppi acidi solfonici. Le celle per questo processo possono essere di varie dimensioni: sono commercialmente disponibili celle da 1,2 m × 1,2 m, 1,2 m × 2,4 m e 1,5 m × 3,6 m, con accoppiamenti in serie o in parallelo (v. Seko e altri, Chloralkali electrolysis..., 1983).

7. Membrane a scambio ionico: materiali utilizzati

Il primo tipo di membrane a scambio ionico usato fino agli anni cinquanta e ancora disponibile è stato quello delle ‛membrane eterogenee'. Esse sono costituite da una matrice di polimero termoplastico tipo polietilene, polibutadienestirene, cloruro di polivinile e copolimeri dell'acetato di vinile, in cui vengono annegate resine a scambio ionico (25 ÷ 75% in peso del totale) polverizzate a dimensioni da 1 a 10 μm. Le resine hanno varie capacità di rigonfiamento e di scambio e sono inserite nella matrice a caldo, per calandratura. Queste membrane hanno due difetti fondamentali: la corrente ionica può passare fra le particelle solo nei punti in cui queste vengono a contatto, così che la resistenza elettrica della membrana tende a essere molto elevata; il continuo rigonfiamento e ritiro della polvere di scambio porta a rompere il legame con la matrice termoplastica. Quando questo succede, la soluzione acquosa penetra nelle crepe così formatesi, riducendo la selettività e l'efficienza della corrente durante il processo di separazione.

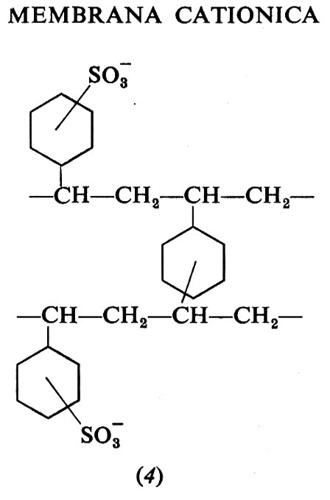

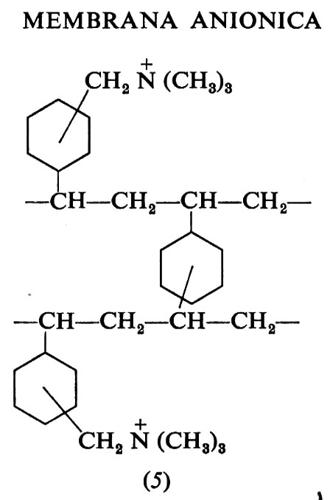

Dopo questo, il gruppo di materiale più utilizzato come membrane è quello a base polistirenica, che permette di produrre membrane con buone proprietà di scambio, bassa resistenza elettrica, ottime caratteristiche meccaniche. Stirene e divinilbenzene sono miscelati con il 30-60% in volume di dietilbenzene in presenza di un catalizzatore di polimerizzazione come il perossido di benzoile. La miscela viene quindi polimerizzata a caldo fra due lastre piane di vetro o di acciaio cromato, dopo aver impregnato un supporto di tessuto a base di fibre artificiali che fa da rinforzo (fibre di vetro, polipropilene ecc.). Il risultato è una pellicola spessa da 150 a 200 μm, da cui viene estratto il dietilbenzene con un solvente più polare. A questo punto è costituita la matrice di base con cui si preparano le membrane ionicamente attive. Con un trattamento a base di acido solforico in presenza di un agente di rigonfiamento si innestano sulla matrice dei gruppi solfonici, fortemente acidi (4); facendola invece reagire con clorometiletere e poi

amminandola con trietilammina si innestano gruppi ammonici quaternari, a carica positiva (5). Si sono preparate così membrane cationiche e anioniche (v. Meares, 1976). Membrane di questo genere sono fra le più utilizzate nei processi di elettrodialisi. Esse hanno buone proprietà di scambio e bassa resistenza elettrica; tuttavia, data la loro matrice stirenica, anche se reticolata, durante il processo, a parte le variazioni del pH (che deve rimanere nell'intervallo 6-8), le membrane si deteriorano rapidamente sia per la degradazione e l'annichilimento dei gruppi attivi, sia per l'intasamento, specialmente nel caso dei tipi anionici, da complessi come Fe(CN)63- o da parte di acidi organici presenti nell'acqua (acido umico, fulvico ecc.) (v. Parrini, 1984).

Un terzo gruppo di membrane è formato da quelle che si ottengono imbibendo con stirene monomero delle pellicole già formate di polietilene o altro materiale flessibile. Il monomero viene polimerizzato in situ. Esso può contenere un agente di reticolazione (per esempio divinilbenzene) o può essere aggraffato sul polietilene con una tecnica radioattiva. La membrana così preparata viene poi sottoposta alle solite reazioni per renderla elettricamente attiva.

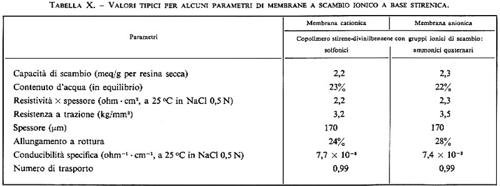

Esistono anche delle membrane ottenute per taglio meccanico da un blocco di stirene polimerizzato e reticolato con additivi, di m 1 × 1 × 0,1. I fogli così ottenuti vengono poi sottoposti alle reazioni di attivazione. Le caratteristiche tecniche di membrane di questo genere sono riportate nella tab. X (v. Seko e altri, Chlor-alkali electrolysis..., 1983).

Le membrane di tipo più recente, adatte particolarmente per processi di elettrolisi (tipo cloro-soda), sono quelle a base fluorurata. Due sono attualmente i tipi di membrana più noti (v. Sata e altri, 1983; v. Smith, 1983): uno di produzione americana e uno giapponese. Entrambi sono a base di polimeri fluorurati. Le membrane di produzione americana derivano dalla copolimerizzazione di tetrafluoroetilene e poliossiperfluoropropilene, posseggono gruppi acidi solfonici come scambiatori di ioni e, a differenza delle membrane tradizionali già vedute, non sono reticolate. Questo comporta che la catena fluorocarbonica e i siti ionicamente attivi formano due fasi separate. L'efficienza di queste membrane nel processo cloro-soda è eccellente quando lo ionomero è usato nella produzione di idrossido di sodio diluito. Le membrane di produzione giapponese hanno la stessa catena perfluorurata di base, ma hanno sostituito i gruppi acidi solfonici con gruppi carbossilici, ottenuti o attraverso uno stadio intermedio di gruppi solfonici clorurati oppure per sostituzione diretta. Nel caso delle membrane usate per l'elettrolisi delle soluzioni di cloruro di sodio, i gruppi acidi solfonici vengono convertiti in gruppi carbossilici acidi in uno strato sottilissimo. Entrambi i tipi di membrana mostrano buone proprietà di resistenza elettrica nelle condizioni di impiego (30 A/dm2 a 80 °C) e buona facilità di rilascio delle bolle, che è una delle caratteristiche richieste per questo uso, dato che durante il processo si formano idrogeno o cloro gassoso, il cui pronto rilascio evita un aumento di voltaggio nella cella elettrolitica. Esistono poi una serie di membrane inorganiche, elettroliti solidi, impiegate in nuovi processi, specialmente di tipo energetico. Esse infatti trovano particolan applicazioni nelle nuove batterie e nelle pile a combustibile (fuel cells). Queste membrane solide sono raggruppate in due classi. Della prima classe fanno parte le membrane a base di β-allumina (v. Tau, 1983), composto che non presenta virtualmente nessuna migrazione ionica perpendicolare al piano C, ma un trasporto molto rapido nello stesso piano C della struttura cristallina. La conduttività dell'allumina è molto alta, vicina a quella dei sali fusi, principalmente a causa del numero di ioni mobili piuttosto che della velocità con cui gli ioni si muovono. Della seconda classe fanno parte elettroliti a soluzione solida dove il numero dei difetti è aumentato per drogaggio. Esempi sono l'ossido di zirconio (ZrO2) stabilizzato e gli ossidi di torio (ThO2) e di ittrio (Y2O3). L'ossido di zirconio puro è virtualmente un isolante a temperatura ambiente (resistività 1014 ohm × cm), ma la sua resistenza diminuisce con l'aumento della temperatura fino a 1.273 K. L'aggiunta di ossido di calcio (CaO) porta a un aumento di conducibilità. A questi materiali vanno aggiunti i fosfati di zirconio, la cui struttura lamellare favorisce sistemi di drogaggio molto efficaci (v. Alberti, 1984).

Vari metodi vengono utilizzati per la trasformazione di questi materiali, altamente cristallini, in membrane, piane o cilindriche a seconda del processo in cui vengono impiegate. In genere sono necessari almento tre stadi per la preparazione di queste membrane. Nel primo stadio viene preparata la polvere, impiegando processi che, miscelando i vari componenti precursori in fase liquida (in soluzione), permettono di ottenere un alto grado di omogeneità chimica. Nel secondo stadio la polvere, ottenuta per spray-drying o per cristallizzazione o con altri metodi, viene consolidata nella forma desiderata (foglio piano, cilindrico, tubolare ecc.) per pressione isostatica e per sinterizzazione. In questa fase si possono utilizzare sostanze additive che successivamente sono eliminate. Infine, nel terzo stadio, la protomembrana così preparata è riscaldata ad alta temperatura in modo da produrre un oggetto denso, a buona resistenza meccanica, con proprietà costanti. Queste, ovviamente, dipendono dalla microstruttura e dalla composizione delle fasi. La microstruttura è data in genere dalla dimensione dei grani (0,5-2 μm), che deve essere ben controllata; la composizione delle fasi è invece stabilita dalla composizione chimica, dalle condizioni di sinterizzazione e dai trattamenti termici successivi.

BIBLIOGRAFIA

Alberti, G., New inorganic and organic-inorganic ion exchange membranes, in Europe-Japan Congress on membranes and membrane processes. June 18-22, Stresa, Italy, 1984. Abstracts, Stresa 1984.

Blais, P., Polyamide membranes, in Reverse osmosis and synthetic membranes (a cura di S. Sourirajan), Ottawa 1977, pp. 167-210.

Cabasso, I., Hollow-fiber membranes, in Kirk-Othmer encyclopedia of chemical technology, vol. XII, New York 1980, pp. 492-517.

Cadotte, J. E., King, R. S., Majerle, R. J., Peterson, R. J., Interfacial synthesis in the preparation of reverse osmosis membranes, in ‟Journal of macromolecular science. Part A. Chemistry", 1981, XV, 5, pp. 727-759.

Drioli, E., Nuove applicazioni dei processi di membrana, in ‟Energie alternative HTE", 1981, III, 9, pp. 73-85.

Egli, S., Ruf, A., Buck, A., Gastrennung mittels Membranen. Ein Überlick, in ‟Swiss chemistry", 1984, VI, 9, pp. 89-126.

Gianotti, G., Polypiperazinamides, a new polymer class for reverse osmosis membranes, conferenza tenuta presso l'Istituto di Chimica Industriale del Politecnico di Zurigo, 1983, non pubbl.

Graham, Th., Liquid diffusion applied to analysis, in ‟Philosophical transactions of the Royal Society", 1861, CLI, pp. 183-224.

Graham, Th., On the absorption and dialytic separation of gases by colloid septa, in ‟Philosophical magazine", 1866, XXXII, pp. 401-408.

Hartmann, R. J., Colloid chemistry, Boston 19472.

Henis, J. M. S., Tripodi, M., Multicomponent membranes for gas separations, U. S. Patent 4230463, Oct. 28, 1980.

Jakabhazy, S. Z., Mazur, W. H., Mendia, M., Gas separation membranes. Now and tomorrow, in Europe-Japan Congress on membranes and membrane processes. June 18-22, Stresa, Italy, 1984. Abstracts, Stresa 1984.

Loeb, S., Sourirajan, S., Sea water demineralization by means of an osmotic membrane, in ‟Avanced chemical series", 1963, XXXVIII, pp. 117-132.

McBain, J. W., Kistler, S. S., Ultrafiltration as a test for colloidal constituents in aqueous and non aqueous systems, in ‟Journal of chemical physics", 1931, XXXV, pp. 130-136.

Meares, P. (a cura di), Membrane separation processes, Amsterdam 1976.

Meares, P., Trends in ion exchange membranes science and technology, in Ion exchange membranes (a cura di D. S. Flett), London 1983, cap. 1.

Meyer, H. K., Strauss, W., Permeability of membranes. VI. The passage of the electric current through selective membranes, in ‟Helvetica chimica acta", 1940, XXIII, pp. 795-800.

Michaels, A. S., Synthetic polymeric membranes: practical applications. Past, present and future, in ‟Pure and applied chemistry", 1976, XLVI, pp. 193-204.

Morse, A., Pierce, G. W., Diffusion und Übersättigung in Gelatine, in ‟Zeitschrift für physikalische Chemie", 1903, XLV, pp. 589-595.

Nollet, J.-A., Leçons de physique expérimentale, Paris 1748.

Parrini, P. L., Polimeri per membrane semipermeabili, in V Convegno italiano di scienza delle macromolecole, 19-23 ottobre 1981, Milano 1981.

Parrini, P. L., Processi di separazione con membrane, in Processi non convenzionali di separazione fisica, corso per la Scuola di aggiornamento e perfezionamento in tecnologie chimiche della Società Chimica Italiana, 26-30 ottobre 1981, Milano 1981.

Parrini, P. L., Polypiperazinamides. New polymers useful for membrane processes, in ‟Desalination", 1983, XLVIII, pp. 67-78.

Parrini, P. L., Nuove membrane per applicazioni industriali, in ‟Acqua e aria", 1984, n. 3, pp. 273-282.

Pearson, D., Supported liquid membranes for metal extraction from dilute solution, in Ion exchange membranes (a cura di D. S. Flett), London 1983, cap. 4.

Push, W., Walch, A., Synthetic membranes. Preparation, structure, application, in ‟Angewandte Chemie", 1982, LXXXXIV, 9, pp. 670-695.

Riley, R. L., Gardner, J. O., Merten, W., Cellulose acetate membranes. Electron microscopy of structure, in ‟Science", 1964, CXLIII, pp. 801-809.

Rozelle, L. T., Cadotte, J. E., Cobian, K. E., Kopp, C. V., Nonpolysaccharide membranes for reverse osmosis. NS-100 membranes, in Reverse osmosis and synthetic membranes (a cura di S. Sourirajan), Ottawa 1977, pp. 249-269.

Sata, T., Motani, K., Ohashi, Y., Perfluorinated ion exchange membranes. Neosepta-F and its properties, in Ion exchange membranes (a cura di D. S. Flett), London 1983, cap. 9, pp. 137-150.

Seko, M., Miyanchi, H., Omura, J., Ion exchange membranes application for electrodialysis. Electroreduction and electrohydrodimerisation, in Ion exchange membranes (a cura di D. S. Flett), London 1983, cap. 12, pp. 179-194.

Seko, M., Yorniyama, A., Ogawa, S., Chlor-alkali electrolysis using perfluoro-carboxylic acid membranes, in Ion exchange membranes (a cura di D. S. Flett), London 1983, cap. 8, pp. 121-135.

Smith, P. J., Equilibrium and transport properties of perfluorinated membranes immersed in concentrated electrolyte at elevated temperatures, in Ion exchange membranes (a cura di D. S. Flett), London 1983, cap. 10, pp. 151-164.

Strathmann, H., Membrane separation processes, in ‟Journal of membrane science", 1981, IX, pp. 121-135.

Tau, S. R., The development of β-alumina membranes for use in electrochemical devices, in Ion exchange membranes (a cura di D. S. Flett), London 1983, cap. 7, pp. 105-120.