Membrane

Membrane

I primi studi sui fenomeni di separazione di sostanze in soluzione che non comportavano cambiamenti di stato dei componenti si basarono sulle proprietà intrinseche di membrane di tipo naturale, ovvero da pellicole elastiche sottili di natura proteica o cellulosica. Si scoprirono così, nel tempo, fenomeni fondamentali legati alla semipermeabilità, quali l'osmosi, la dialisi, l'elettrodialisi, e così via. I fenomeni osmotici trovarono in Jacobus H. van't Hoff il loro maggiore studioso: egli misurò la pressione osmotica (1877); coniò il termine semipermeabili per indicare le membrane permeabili al solvente, ma non al soluto (1886); stabilì la legge di proporzionalità diretta tra pressione osmotica e concentrazione (π=RTC); infine, riconobbe l'analogia tra il comportamento dei gas e quello delle soluzioni diluite.

Nel 1911, inoltre, venne stabilita la legge di distribuzione degli ioni presenti in due soluzioni elettrolitiche separate da una membrana, quando già era stata identificata nell'elettrodialisi una tecnica di separazione degli elettroliti dai non elettroliti in una soluzione acquosa.

Gli studi sui fenomeni di osmosi avevano portato alla realizzazione di metodi nuovi per la misura del peso molecolare dei polimeri naturali e sintetici, ma le realizzazioni industriali, che richiedevano elevati sforzi di ricerca, risulteranno mature solo a partire dagli anni Quaranta. Nel 1931 James W. Mc Bain e Samuel S. Kistler pubblicarono un lavoro sulla osmosi inversa, ma solo nel 1950, anno in cui, per lo sviluppo che stavano avendo i polimeri sintetici, si riaccese l'interesse per questo fenomeno. Verso la fine del 1940, grazie anche alle conoscenze acquisite con le prime resine a scambio ionico, furono preparate sia negli USA sia in Europa membrane dotate di cariche elettriche fisse che permettevano i processi di separazione ipotizzati in precedenza, guidati per mezzo di forze elettriche (elettrodialisi, elettroriduzione ed elettrodimerizzazione).

Gli inizi della tecnologia delle membrane, quindi, sono caratterizzati da un forte sviluppo teorico, unito a uno scarsissimo impegno tecnologico, che invece prese il sopravvento dal 1950 in poi, in concomitanza con lo sviluppo applicativo delle materie plastiche (fibre, film e così via).

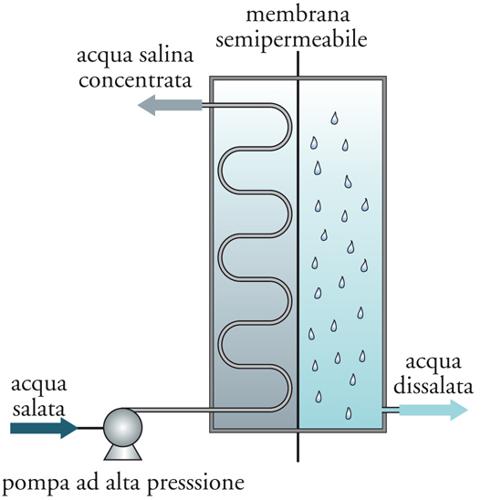

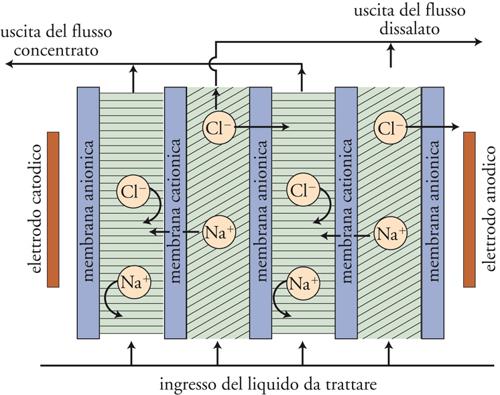

Per utilizzare i processi di separazione sfruttando le proprietà delle membrane, all'inizio si pensò a pellicole piane, flessibili e resistenti. Negli anni Cinquanta i polimeri sintetici avevano già fatto la loro comparsa sul mercato e quelli artificiali (raion, cuprofan, cellofan) da anni erano impiegati sia come fibre sia come film. È naturale, perciò, che si sia pensato a questi e alle relative tecnologie di produzione per iniziare lo studio dei processi di separazione. Uno dei fattori che ha contribuito allo sviluppo delle membrane e delle relative metodologie d'impiego è stato certamente la generale scarsità di risorse idriche. Per cercare di risolvere il problema dell'approvvigionamento dell'acqua anche nei paesi a forte siccità, furono indetti, soprattutto negli USA, programmi di ricerca così massicci da risultare determinanti per la definizione dei processi utilizzabili e dei materiali impiegabili. Tali programmi si basarono su due processi: quello dell'osmosi inversa (e derivati, come l'ultrafiltrazione, la termo-osmosi, la pervaporazione ecc.) e quello dell'elettrodialisi. Le forze agenti in essi sono fondamentalmente diverse. Per l'osmosi inversa è la pressione che spinge la soluzione sulla membrana semipermeabile e, mediante un fenomeno di diffusione, fa passare attraverso la stessa il solvente in senso contrario a quanto vorrebbe il principio dell'osmosi, trattenendo il soluto. La pressione meccanica è assolutamente necessaria per vincere quella osmotica, dato che si tratta di capovolgere il fenomeno naturale, ma la struttura della membrana è ovviamente di importanza fondamentale. In realtà, poiché sono molte le cause che impediscono di portare materialmente a secco il soluto (fra cui l'aumento vertiginoso della pressione osmotica), l'acqua da demineralizzare si separa in un doppio flusso: uno poverissimo in sale (acqua dissalata) e uno, invece, molto ricco in sale, che non è permeato e che va riciclato. Nel caso dell'elettrodialisi, gli ioni disciolti vengono attratti o respinti da elettrodi caricati negativamente o positivamente. Se il flusso di corrente elettrica continua che li fa muovere è inframezzato da membrane semipermeabili dotate alternativamente di cariche positive e negative (membrane anioniche e cationiche), gli ioni passano attraverso un tipo di membrana ma non attraverso l'altro, per cui si ha la separazione del soluto dal solvente e la concentrazione del primo in alcuni compartimenti e dell'acqua dissalata in altri.

Membrane per osmosi

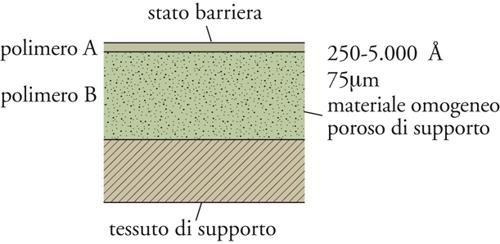

Le membrane per osmosi possono essere impiegate nei processi in cui la forza attiva non è di tipo elettrico ma può essere la pressione (osmosi inversa, ultrafiltrazione, separazione gassosa), la differenza di concentrazione (dialisi), il gradiente di tensione di vapore (distillazione a membrana, pervaporazione), ecc. (fig. 1). Caratteristica comune di questi tipi di membrane è una struttura macroscopica, unitaria o composita, tale da offrire la più bassa resistenza al passaggio delle sostanze che vengono permeate. In questo modo si raggiungono elevati flussi per unità di superficie, obiettivo fondamentale studiato in funzione dei fluidi da trattare e del processo da utilizzare ‒ ferme restando le proprietà di selettività che dipendono dalla composizione chimica e dalle caratteristiche intrinseche del polimero con cui le diverse membrane sono state costruite. Poiché, in genere, il passaggio attraverso la membrana è dovuto a una serie di processi di dissoluzione-diffusione, per la selettività è sufficiente uno strato di materiale compatto di qualche centinaio di Å, privo di difetti macroscopici, possibili e facilmente verificabili. Ovviamente, i film compatti presentano la migliore selettività ma hanno una permeabilità molto bassa e danno luogo a flussi molto scarsi rispetto a quelli che si ottengono con i metodi classici di separazione. Nella preparazione di una membrana, pertanto, la difficoltà maggiore sta proprio nella costituzione del sottilissimo strato compatto, il cui spessore non influenza la selettività ma regola il flusso del permeato. Con il metodo di Loeb-Sourirajan si parte sempre da una soluzione del polimero, che viene stesa sul supporto a formare una pellicola piana, ma questa o viene parzialmente evaporata, tanto da far nascere sulla superficie un velo sottilissimo di film compatto e poi coagulata, oppure viene coagulata direttamente (secondo i più recenti sviluppi) in un liquido miscelabile col solvente iniziale ma non con il polimero. In questo caso, si forma un gel che lentamente si trasforma in una massa più o meno porosa, resistente alla pressione e allo schiacciamento, elastica e, naturalmente, ad altissima permeabilità. Le membrane di questo tipo, largamente impiegate nei processi di separazione, possono non essere facilmente realizzabili con polimeri scarsamente solubili o solubili in solventi dai quali non è possibile ottenere strutture come quella descritta. Neppure strutture polimeriche di tipo tridimensionale possono essere trasformate in soluzioni da cui ricavare membrane con la tecnologia di Loeb-Sourirajan, originale o modificata. È allora molte volte possibile, per queste sostanze polimeriche, utilizzare il processo che porta alla produzione delle cosiddette membrane composite o ultrafini. In questo caso si ottiene una struttura di tipo anisotropo, in cui una pellicola semipermeabile, compatta ma estremamente sottile (100÷1.000 Å di spessore), è depositata su un supporto poroso preparato preventivamente e rinforzato con tessuto di fibre di nailon (o nylon) o di poliestere o con non tessuti, come perle membrane asimmetriche: si ottiene così una membrana a struttura composita. In genere, questo tipodi membrana è fabbricato con due diverse tecnologie: (a) depositando una soluzione diluita di polimero sul supporto poroso con successiva evaporazione o coagulazione, come nel caso di un film compatto; (b) effettuando una polimerizzazione o policondensazioneinterfacciale in situ.

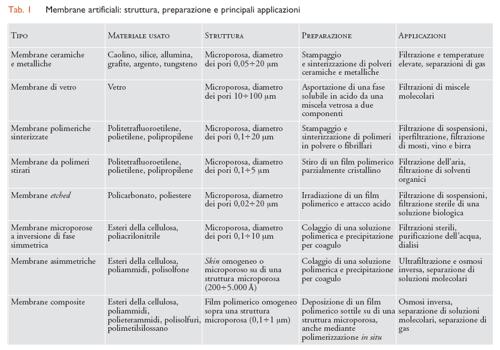

Membrane anisotrope di questo tipo richiedono una tecnologia di preparazione molto sofisticata, ma presentano anche diversi vantaggi. Il supporto poroso e il film attivo sono ottenuti da materiali differenti e possono essere variati a seconda delle specifiche applicazioni; la preparazione della membrana in due fasi successive facilita l'ottimizzazione delle microstrutture dei due strati, così come il fatto di utilizzare lo stesso supporto permette di adattare ai singoli processi spessore e porosità del film semipermeabile. Queste membrane, inoltre, hanno un basso coefficiente di compattazione alla pressione, poiché si può scegliere un supporto poroso che possiede questa caratteristica, e, infine, possono avere alto flusso e alta reiezione per alcune sostanze (per es., NaCl), poiché si possono impiegare materiali altamente permselettivi ma scarsamente solubili e scarsamente permeabili (all'acqua). Il supporto utilizzato può essere di vario tipo e può presentare particolare resistenza ai fluidi e ai solventi. Oltre a queste due famiglie di membrane, impiegate in processi di osmosi inversa, ultrafiltrazione e separazione dei gas, con meccanismi del tipo esaminato in precedenza, esistono anche altri tipi che operano la separazione con metodi che rientrano nel più generico processo di filtrazione, anche se molto sofisticato e su scala molto ridotta. Molte volte vengono anch'esse indicate come membrane sintetiche e perciò in questo caso sono brevemente ricordate. Per membrane di questo tipo la microstruttura è quasi sempre simmetrica e viene classificata indicando il valore medio del diametro dei pori, in μm. In genere sono ottenute con processi di sinterizzazione e parziale fusione di polveri, oppure mediante lo stiro di film ottenuti da fusione o sinterizzazione a caldo, cosa che provoca l'apertura di vacuoli interni, o con una irradiazione di polimeri già in forma di membrane e con un attacco successivo con acidi o solventi particolari. Membrane del genere sono costituite da polveri ceramiche o metalliche, da vetro, da polimeri vari. Nella tab. 1 sono elencati i tipi di membrane sintetiche conosciute, il materiale con cui sono state preparate, la loro struttura, una breve indicazione della loro procedura di preparazione e le principali applicazioni. Salvo alcuni tipi inorganici ‒ che devono essere considerati più come filtri che come membrane semipermeabili ‒ le membrane per osmosi sono costituite da polimeri artificiali o sintetici: i primi si ricavano da prodotti naturali come la cellulosa, già a struttura complessa; i secondi sono sintetizzati e preparati partendo da materiali semplici e grezzi. Tutti e due i tipi di polimeri vengono usati per formare membrane sintetiche. La natura chimica del polimero che costituisce la membrana è di fondamentale importanza nei fenomeni di adsorbimento, di diffusione-solubilizzazione e di deadsorbimento, che regolano il passaggio del componente permeante, così come non è senza conseguenza la struttura fisica del polimero, cioè il fatto che sia in uno stato amorfo oppure cristallino o anche intermedio. Pertanto, oltre alla scelta della natura chimica del polimero (con le sue proprietà intrinseche, come il suo peso molecolare, la distribuzione dei pesi molecolari, ecc.), per migliorare le proprietà delle membrane vengono effettuate operazioni particolari, come trattamenti di ricottura, che influiscono sulla struttura fisica delle stesse e qualche volta sulla loro permselettività. Seguendo il modello di permeazione sopra indicato è chiaro che la natura del polimero è di fondamentale importanza per l'insieme dei processi descritti e che polimeri adatti per soluzioni acquose non serviranno per altri tipi di soluzioni. D'altra parte, in linea di principio, se non intervengono altri fenomeni al contorno, per ogni separazione può essere trovata la membrana adatta. Questa va considerata come una barriera semipermeabile, la cui forma e la cui costituzione possono essere variate opportunamente per ottenere proprietà utilizzabili nello sfruttamento pratico. Le condizioni al contorno sono estremamente importanti nel processo di separazione, perché possono essere determinanti per la durata e la rispondenza della membrana. Si pensi ai casi in cui si verificano forti variazioni di pH, alla presenza di sostanze ossidanti o riducenti, all'attacco di microrganismi quali è possibile trovare nel caso di trattamenti di separazione da effettuarsi su effluenti liquidi o gassosi. I principali requisiti a cui devono soddisfare i polimeri da trasformare in membrane ad alta permselettività e con buone proprietà generali risultano dall'elenco che segue.

a) Le membrane preparate per il trattamento delle acque devono essere capaci di stabilire legami a idrogeno che possano alterare la struttura dell'acqua. Se questi sono stericamente impediti dal disporsi inter- o intramolecolarmente, sono disponibili per interagire con l'acqua e modificarne la struttura nelle vicinanze dello strato attivo di barriera. Per questo, un polimero con un grande numero di legami a idrogeno liberi avrà un più forte impatto sull'acqua legata alla membrana di quello le cui interazioni intramolecolari sono forti. Questa situazione è ovviamente valida per i fluidi a base acquosa o aventi componenti influenzabili dai legami a idrogeno.

b) Nel caso di separazioni di idrocarburi alifatici o aromatici, ovviamente i criteri sono diversi e vanno studiati volta per volta. Nel caso della separazione dei gas il criterio da seguire è quello della solubilità di questi nel polimero, che, dati i differenti ingombri molecolari, in certi casi effettua un'efficacissima azione barriera.

c) Le proprietà di permselettività devono rimanere integre e stabili nelle condizioni di esercizio. Per questo, il peso molecolare del polimero deve essere sufficientemente elevato da assicurare membrane tenaci e resistenti alla pressione, specialmente nel caso di membrane asimmetriche. In quelle composite, se lo strato poroso è omogeneo e compatto, quello semipermeabile può anche essere costituito da un polimero di peso molecolare inferiore a 25.000, limite minimo per ottenere proprietà meccaniche sufficienti.

d) Il polimero deve essere costituito da macromolecole con rigidità e con resistenza meccanica elevate, in modo da evitare quanto più è possibile i fenomeni di creep che portano alla compattazione. Nelle membrane composite queste caratteristiche vengono richieste particolarmente per i supporti porosi.

e) Nel caso delle soluzioni acquose la permselettività è legata a polimeri che presentano catene rigide capaci di legami a idrogeno o legami idrofobici tali da costituire virtuali cross links oppure catene inizialmente flessibili o plastificate dall'acqua, ma che possono essere reticolate chimicamente. Esempi di questo tipo di membrane sono quelle a base di polietilenimmina reticolata con dusocianato. Le strutture rigide includono tutti gli anelli aromatici, alicidici, eterociclici, direttamente legati ad anelli aromatici (bifenilene) e tutte le funzioni di legame come l'ammidica, l'ureica, l'esterica, l'idrazidica, l'ossammidica, la carbonilica, la solfonica, e così via.

f ) Per le membrane destinate ai sistemi acquosi, all'inizio era richiesta la idrofilicità; questa proprietà è ancora largamente richiesta, anche se il meccanismo non è completamente chiarito. Certo è che i polimeri idrofobi portano a membrane non permeabili oppure a membrane non selettive (come tutte le poliolefine, i nailon alifatici, alcuni esteri cellulosici completamente sostituiti con sostituenti idrocarburici). D'altra parte, polimeri altamente idrofili come l'alcol polivinilico, l'acido poliacrilico, il polivinilpirrolidone, la cellulosa stessa, hanno un'ottima permeabilità all'acqua ma non sono selettivi per i vari ioni. Anche polimeri molto simili alle poliammidi aromatiche, come, per esempio, una poliammide-poliestere o poliammidi aromatiche-alifatiche, possono non essere adatti alla fabbricazione di membrane.

g) La processabilità, infine, è molto importante, specialmente se si vogliono preparare membrane asimmetriche. In genere, polimeri a macromolecole rigide hanno punti di fusione molto elevati o superiori alle temperature di decomposizione, per cui non è pensabile la loro trasformazione in membrana attraverso un processo di fusione, come si fa con polimeri come il polietilene o il polipropilene. Per gli altri polimeri, in genere, si utilizza il metodo del casting da soluzione. In questo caso rivestono una notevole importanza la natura e le proprietà dei solventi usati, la cui scelta si restringe a quelli che sciolgono almeno il 5-10% del polimero (anche meno, per le membrane composite, ultrafini) e sono ragionevolmente volatili oppure mostrano buona miscibilità con l'acqua o con altri non solventi del polimero. Questi solventi, spesso, non sono capaci di sciogliere o mantenere in soluzione i polimeri più importanti senza l'aggiunta di sali di litio o di calcio in quantità che raggiungono anche il 100% del peso del polimero. Anche la natura del coagulante ha una grande importanza, così come la temperatura delle soluzioni, dei bagni di trattamento, e così via.

Il primo gruppo di materiali usato per la preparazione di membrane è quello dei polimeri cellulosici, formato da cellulosa pura rigenerata o da alcuni suoi esteri. Per la necessità sempre più pressante di avere a disposizione membrane che mantengano le proprietà nelle più svariate condizioni d'impiego, si è cominciato a utilizzare polimeri della classe delle poliarammidi. Queste costituiscono una grande famiglia di polimeri sintetici, ottenuti per reazione di policondensazione. Tale famiglia comprende una notevole varietà di omopolimeri e copolimeri i quali, per l'inserimento nella catena principale, o in catene laterali, di particolari gruppi funzionali, presentano un'ampia gamma di proprietà e quindi di permselettività nei riguardi dei fluidi più diversi. Più di recente, a questi polimeri si sono aggiunte alcune poliammidi a base di piperazina, più precisamente di trans-2,5-dimetilpiperazina, condensata con acidi bicarbossilici come il tiofurazandicarbossilico. Un'altra famiglia di polimeri di grande importanza, sintetizzati allo scopo di essere applicati nella preparazione di membrane per processi di separazione, è quella del polibenzimidazolo (PBI). Il più specifico della famiglia è il poli-2,2′-m-fenilen-5,5-dibenzimidazolo, che può essere preparato mediante una reazione di condensazione fra difenilisoftalato e tetramminobifenile.

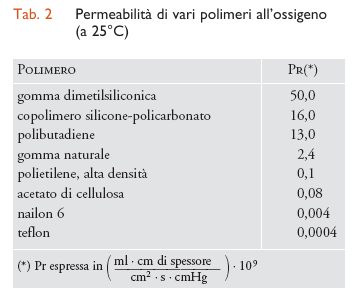

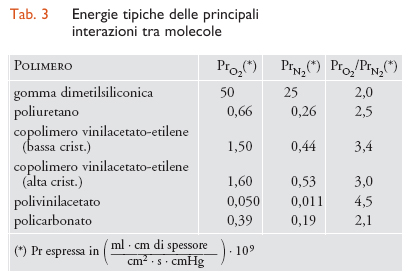

Un campo di grande sviluppo è quello della separazione di gas con processi a membrana. Nella separazione dei gas è ormai consolidato l'uso di una membrana a fibra cava porosa rivestita con un polimero avente alta capacità selettiva. I polimeri più usati sono quelli che mostrano alta permeabilità a un gas e, quindi, elevata capacità di separazione. Nella tab. 2 riportiamo la permeabilità all'ossigeno di vari polimeri e nella tab. 3 la permeabilità e la selettività di alcuni polimeri, fra cui un elastomero a base di dimetilpolisilossano, il prodotto migliore finora industrializzato.

Membrane a scambio ionico

Le membrane a scambio ionico, quando sono immerse in soluzioni acquose, si rigonfiano e vengono imbibite di acqua e degli ioni in essa disciolti. In questo modo l'acqua esplica un'azione di plastificazione e di dissociazione ionica che permette di abbassare la resistenza elettrica della membrana a valori sufficienti per un'applicazione industriale. In genere, i polimeri tendono sempre ad adsorbire solventi: la possibilità di adsorbire acqua è legata al bilanciamento fra idrofobicità e idrofilicità. Fino a che l'uso principale delle membrane fu quello della dissalazione, a esse si richiedevano un'alta selettività, una bassa mobilità elettro-osmotica e capacità di discriminare fra i counterioni (fig. 2). Un primo modo di arrivare a un buon compromesso fra le proprietà desiderate è quello di legare alla struttura di base della membrana (un polimero reticolato o un polimero parzialmente cristallino) gruppi solfonici fortemente acidi o anionici quaternari fortemente basici, in modo da impartire alla membrana una capacità di scambio alta e costante. Usualmente predomina il carattere idrofobo del polimero e, quindi, si ha uno scarso rigonfiamento in presenza di acqua, ma l'aggiunta di policondensati a strutture reticolate poliureiche può variare sensibilmente la situazione. L'entità del rigonfiamento è limitata dalle tensioni elastiche che si generano nei segmenti di catena che si muovono fra punti fissi. Quando la dissalazione per elettrodialisi era il principale processo basato sull'impiego di membrane a scambio ionico, solo raramente le soluzioni erano così concentrate da generare cambiamenti significativi nel rigonfiamento; attualmente è molto forte la domanda di processi a più alta concentrazione e in presenza di diverse varietà di counterioni, per cui i cambiamenti di volume sono molto più importanti. Su una base costituita da una pellicola polimerica rinforzata e piana si effettuano le reazioni chimiche che portano alla costituzione dei due tipi di membrana: quelle cationiche, aventi gruppi solfonici a carica elettrica negativa, e quelle anioniche, munite di gruppi ammonici quaternari, a carica elettrica positiva. Una volta trattate, le membrane vengono mantenute rigonfie in acqua. Per quanto riguarda l'assemblaggio delle varie membrane, in genere queste sono sistemate a coppie (una anionica e una cationica), isolando alcune celle nelle quali viene fatto fluire il fluido da trattare; questo viene fatto passare attraverso spaziatori sagomati in modo che il flusso sia il più veloce possibile e in modo da evitare fenomeni di polarizzazione. In questa, che è la disposizione di base nel processo di elettrodialisi per il trattamento di soluzioni acquose, le membrane sono assemblate a formare uno stack come quello mostrato nella fig. 3. La stessa conformazione viene utilizzata anche per le separazioni di ormoni o per il recupero del rame dai liquidi di attacco per i circuiti elettronici.

Il primo tipo di membrane a scambio ionico usato fino agli anni Cinquanta del secolo scorso (e ancora disponibile) è stato quello delle membrane eterogenee, costituite da una matrice di polimero termoplastico del tipo del polietilene, del polibutadienestirene, del cloruro di polivinile e dei copolimeri dell'acetato di vinile, in cui vengono annegate resine a scambio ionico (25÷75% in peso del totale) polverizzate a dimensioni che vanno da 1 a 10 μm. Dopo questo, il gruppo di materiali più utilizzati come membrane è quello a base polistirenica, che permettono di produrre membrane con buone proprietà di scambio, bassa resistenza elettrica, ottime caratteristiche meccaniche. Stirene e divinilbenzene sono miscelati con il 30-60% in volume di dietilbenzene in presenza di un catalizzatore di polimerizzazione come il perossido di benzoile. Un terzo gruppo di membrane è formato da quelle che si ottengono imbibendo con stirene monomero pellicole già formate di polietilene o altro materiale flessibile. Il monomero viene polimerizzato in situ. Esso può contenere un agente di reticolazione (per es., divinilbenzene) o può essere aggraffato sul polietilene con una tecnica radioattiva. In seguito, la membrana così preparata viene sottoposta alle solite reazioni per renderla elettricamente attiva.

Le membrane a base fluorurata sono particolarmente adatte per processi di elettrolisi (tipo cloro-soda). Esistono poi una serie di membrane inorganiche, elettroliti solidi, impiegate in nuovi processi, specialmente di tipo energetico. Esse, infatti, trovano particolari applicazioni nelle nuove batterie e nelle pile a combustibile (fuel cell). Queste membrane solide sono raggruppate in due classi. Della prima fanno parte le membrane a base di β-allumina, composto che non presenta virtualmente nessuna migrazione ionica perpendicolare al piano C, ma un trasporto molto rapido nello stesso piano C della struttura cristallina. La conduttività dell'allumina è molto alta, vicina a quella dei sali fusi, principalmente a causa del numero di ioni mobili, piuttosto che della velocità con cui gli ioni si muovono. Della seconda classe, invece, fanno parte elettroliti a soluzione solida, dove il numero dei difetti è aumentato per drogaggio. Esempi di tali elettroliti sono l'ossido di zirconio (ZrO2) stabilizzato e gli ossidi di torio (ThO2) e di ittrio (Y2O3). L'ossido di zirconio puro è virtualmente un isolante a temperatura ambiente (resistività 1014 ohm×cm), ma la sua resistenza diminuisce con l'aumento della temperatura fino a 1273 K. L'aggiunta di ossido di calcio (CaO) porta a un aumento di conducibilità. A questi materiali vanno aggiunti i fosfati di zirconio, la cui struttura lamellare favorisce sistemi di drogaggio molto efficaci.

Bibliografia

Alberti 1986: Alberti, Giulio, New inorganic and organic-inorganic ion exchange membranes, in: Proceedings of the Europe-Japan Congress on membranes and membrane processes, held June 18-22, in Stresa, Italy, 1984, edited by Enrico Drioli, New York, Plenum, 1986.

Blais 1977: Blais, Pierre, Polyamide membranes, in: Reverse osmosis and synthetic membranes, edited by Srinivasa Sourirajan, Ottawa, National Research Council of Canada, 1977, pp. 167-210.

Cabasso 1980: Cabasso, Israel, Hollow-fiber membranes, in: Kirk-Othmer encyclopedia of chemical technology, New York, Wiley, 1980, XII, pp. 492-517.

Cadotte 1981: Cadotte, John E. e altri, Interfacial synthesis in the preparation of reverse osmosis membranes, "Journal of macromolecular science. Chemistry", 15, 1981, pp. 727-759.

Graham 1861: Graham, Thomas, Liquid diffusion applied to analysis, "Philosophical transactions of the Royal Society of London", 151, 1861, pp. 183-224.

Henis, Tripodi 1980: Henis, Jay M.S. - Tripodi, Mary K., Multicomponent membranes for gas separations, U.S. Patent 4230463, Oct. 28, 1980.

Jakabhazy 1986: Jakabhazy, Stephen Z. - Mazur, William H. - Mendia, M., Gas separation membranes. Now and tomorrow, in: Proceedings of the Europe-Japan Congress on membranes and membrane processes, held June 18-22, in Stresa, Italy, 1984, edited by Enrico Drioli, New York, Plenum, 1986.

Loeb, Sourirajan 1963: Loeb, Sidney - Sourirajan, Srinivasa, Sea water demineralization by means of an osmotic membrane, "Avanced chemical series", 38, 1963, pp. 117-132.

McBain, Kistler 1931: McBain, James W. - Kistler, Samuel S., Ultrafiltration as a test for colloidal constituents in aqueous and non aqueous systems, "Journal of chemical physics", 35, 1931, pp. 130-136.

Meares 1976: Membrane separation processes, edited by Patrick Meares, Amsterdam-Oxford, Elsevier, 1976.

Parrini 1983: Parrini, Paolo, Polypiperazinamides. New polymers useful for membrane processes, "Desalination", 48, 1983, pp. 67-78.

Parrini 1984: Parrini, Paolo, Nuove membrane per applicazioni industriali, "Acqua e aria", 3, 1984, pp. 273-282.

Pearson 1983: Pearson, D., Supported liquid membranes for metal extraction from dilute solutions, in: Ion exchange membranes, edited by David S. Flett, Chichester, Ellis Horwood, 1983, cap. 4.

Push, Walch 1982: Push, Wolfgang - Walch, Axel, Synthetic membranes. Preparation, structure, application, "Angewandte Chemie", 94, 1982, pp. 670-695.

Rozelle 1977: Rozelle, Lee T. e altri, Nonpolysaccharide membranes for reverse osmosis. NS-100 membranes, in: Reverse osmosis and synthetic membranes, edited by Srinivasa Sourirajan, Ottawa, National Research Council of Canada, 1977, pp. 249-269.

Sata 1983: Sata, Toshikatsu - Motani, Kensuke - Ohashi, Y., Perfluorinated ion exchange membranes. Neosepta-F and its properties, in: Ion exchange membranes, edited by David S. Flett, Chichester, Ellis Horwood, 1983, pp. 137-150.

Seko 1983: Seko, M. - Miyanchi, H. - Omura, J., Ion exchange membranes application for electrodialysis. Electroreduction and electrohydrodimerisation, in: Ion exchange membranes, ed-ited by David S. Flett, Chichester, Ellis Horwood, 1983, pp. 179-194.

Strathmann 1981: Strathmann, Heiner, Membrane separation processes, "Journal of membrane science", 9, 1981, pp. 121-135.

Tau 1983: Tau, S.R., The development of β-alumina membranes for use in electrochemical devices, in: Ion exchange membranes, edited by David S. Flett, Chichester, Ellis Horwood, 1983, pp. 105-120.