Microtecnologie

Microtecnologie

Il settore delle m. comprende tutte quelle tecniche di fabbricazione di prodotti le cui dimensioni, o almeno i dettagli funzionali, sono dell'ordine del micrometro e caratterizzati da alto grado di integrazione di funzioni e di componenti.

Nell'ambito dei microprodotti si distinguono due classi: i MOEMS (Micro Opto Electro Mechanical Systems) e i microprodotti ibridi. I primi sono dispositivi ad alta integrazione tra meccanica ed elettronica, realizzati con le tecnologie del silicio e con struttura piana o quasi. Hanno avuto sviluppo e diffusione notevoli negli anni Novanta del 20° sec., grazie a dette tecnologie, che permettono di produrre componenti in grande serie a costo unitario molto basso. I microprodotti ibridi sono invece caratterizzati da una struttura tridimensionale realizzata con più componenti, di materiale anche diverso, assemblati insieme. Questi ultimi sono costituiti da parti elettroniche, ma anche meccaniche come connettori, microviti, molle ecc. Nel caso dei microprodotti ibridi, le tecnologie del silicio manifestano dei limiti, sia per la difficoltà di produrre componenti tridimensionali di forma complessa sia per la necessità di alte prestazioni e affidabilità, che richiedono l'uso di materiali quali metalli, plastiche, ceramica, con caratteristiche meccaniche diverse dal silicio. D'altra parte le tecnologie alternative o non sono ancora completamente mature o non hanno ancora un livello di automazione tale da abbassare i costi e aumentare il volume di prodotto. Inoltre, lo sviluppo di un microprodotto non comporta solamente la riduzione di scala, quanto piuttosto un diverso modo di progettare che tenga in considerazione fenomeni irrilevanti nel macromondo.

Attualmente la maggior parte dei microprodotti ibridi esistenti rimane nei laboratori di ricerca a livello prototipale a causa dell'alto costo. Quelli presenti sul mercato sono relativamente pochi e trovano applicazione in settori limitati. Visto il grande aumento della domanda, lo sfruttamento del mercato dei microprodotti ibridi, con conseguente disponibilità degli stessi a basso costo per un alto bacino di utenti, dipenderà quindi dalle capacità di industrializzare le tecnologie produttive.

Microprodotti, sia MOEMS sia ibridi, trovano applicazione in campo medico e biomedico (pacemaker, sistemi integrati di microanalisi, microstrumenti chirurgici, micropompe per dosaggio di medicinali, protesi uditive), nel campo degli autoveicoli (sensori per airbag), in campo aeronautico e aerospaziale (giroscopi, accelerometri), in quello elettronico di consumo e telecomunicazioni (testine di stampa ink jet, micropompe per raffreddamento di chip elettronici, microinterruttori ottici, micromotori, microtrasmissioni, hard disk da 1 Gbyte di dimensioni millimetriche). Altri campi in cui i microprodotti si stanno diffondendo sono il tempo libero e lo sport (per es., orologio da polso con macchina fotografica incorporata).

A parte le diffuse e ormai mature tecnologie quali silicon micromachining, liga, microelettroerosione, la necessità di realizzare strutture fortemente tridimensionali, le esigenze di lavorare materiali molto diversi tra loro, di ottenere alta qualità del prodotto, costi accettabili, e alta produttività, hanno portato allo sviluppo di nuove tecnologie; alcune di esse iniziano a uscire dai laboratori di ricerca per essere utilizzate industrialmente.

Lavorazioni per asportazione di truciolo (micromachining)

Questi processi, largamente diffusi nel macromondo, sono basati sul fatto che un utensile di opportuna geometria, dotato di un moto relativo rispetto al pezzo, deforma plasticamente lo strato superficiale (soprametallo) di quest'ultimo, provocandone il distacco sotto forma di truciolo e generando superfici con idonee caratteristiche di qualità. Il processo si realizza su macchine utensili (oggi quasi esclusivamente a controllo numerico) e il materiale dell'utensile deve avere durezza maggiore di quello del pezzo. L'adattamento di questo processo alla realizzazione di microcomponenti richiede la soluzione di vari problemi. Il primo è che il raggio di raccordo tra le due superfici che formano lo spigolo tagliente dell'utensile deve avere lo stesso ordine di grandezza (o inferiore) dello spessore del soprametallo da asportare. Nel caso di microcomponenti ciò significa valori dell'ordine delle decine di nanometri. Il materiale più adatto alla costruzione di utensili con simili caratteristiche è il diamante monocristallino, in quanto il tagliente è in questo caso, lo spigolo di un cristallo. La sua affinità chimica con il ferro ne limita l'applicazione ai soli materiali non ferrosi quali alluminio e rame, oppure richiede l'adozione di tecniche particolari atte a minimizzare il contatto tra utensile e pezzo, come la generazione controllata di vibrazioni ad alta frequenza (20 kHz). Un'altra soluzione è la realizzazione di utensili in carburi sinterizzati (largamente usati nelle lavorazioni tradizionali), costituiti da carburi di tungsteno, niobio, tantalio legati da cobalto. Sono oggi disponibili sul mercato frese e punte a elica di 100 μm di diametro, ma valori inferiori sono stati ottenuti a livello di prototipo.

Un problema rilevante è inoltre la necessità di limitare le forze generate dal processo di taglio, che tendono inevitabilmente a deformare elasticamente sia l'utensile che il pezzo, rendendo molto difficile ottenere precisioni sulle dimensioni del pezzo dell'ordine del nanometro. Un metodo per ridurre il valore delle forze è quello di abbassare il più possibile il raggio di raccordo. L'altro elemento critico per l'applicabilità di questo processo è la macchina utensile. Anche in questo caso non è sufficiente una riduzione delle dimensioni della macchina, ma sono necessarie soluzioni nuove, diverse da quelle tradizionali. L'attrito tra le varie parti in movimento viene praticamente annullato usando sistemi a sostentamento pneumatico (la distribuzione dell'aria in questi sistemi è progettata in modo che il flusso rimanga sempre laminare, in quanto le turbolenze possono generare vibrazioni) e in modo da controllarne la temperatura con precisione estrema, per minimizzare gli effetti termici sulla precisione. Il controllo numerico impiega trasduttori di posizione con risoluzione nanometrica sia su assi lineari sia rotativi. Il moto di taglio degli utensili o del pezzo viene ottenuto con turbine ad aria integrate con il mandrino per ottenere assenza di vibrazioni fino a regimi di 100.000 giri/minuto. Alcune di queste macchine prevedono la possibile integrazione del processo di taglio con il processo di micro-EDM (Electrical Discharge Machining, elettroerosione): ciò permette anche la costruzione dell'utensile direttamente sulla macchina, evitando così le imprecisioni dovute alla sua costruzione e successivo montaggio sulla macchina.

Il processo di asportazione di truciolo ha il vantaggio della versatilità, che permette la costruzione di forme tridimensionali complesse, quali per es. gli stampi, che sono indispensabili nei processi di microformatura e di microiniezione di materie plastiche. Inoltre le proprietà elettriche del materiale da lavorare non influenzano il processo, rendendolo adatto a quasi tutti i materiali di interesse ingegneristico.

Alcuni esempi di lavorazioni sono un albero tornito con diametro di circa 30 μm e una cava circolare fresata con larghezza di 300 μm. In alcuni laboratori di ricerca è stato possibile realizzare fori di diametro 10 μm e profondità 20 μm nel vetro con utensile in carburi sinterizzati realizzato direttamente in macchina. Mediante fresatura è stato possibile ricavare sul vetro una faccia umana in bassorilievo delle dimensioni di 1 millimetro.

Microlavorazione con ultrasuoni

Anche questo processo deriva dal processo tradizionalmente usato nel macromondo e si basa sul principio che un utensile, fatto vibrare a frequenze ultrasoniche, mette in movimento dei grani abrasivi capaci di asportare materiale dal pezzo per rottura fragile. La forma della superficie lavorata dipende da quella dell'utensile. Questo processo è particolarmente adatto a lavorare materiali non lavorabili per asportazione di truciolo in quanto fragili e non deformabili plasticamente, come vetro, silicio, ceramica, grafite. L'utilizzazione di un abrasivo con dimensione media del grano di 0,2 μm, applicando la vibrazione ultrasonica al pezzo e realizzando l'utensile direttamente sulla macchina mediante elettroerosione a filo, ha reso possibile eseguire fori con diametro di 5 μm nel silicio. Il materiale più adatto per la costruzione dell'utensile è il carburo di tungsteno, che ha elevata durezza e tenacità sufficiente per sopportare le forze generate nel processo. Tuttavia la sua usura è molto rapida: se si vuole eseguire più fori con lo stesso utensile, è preferibile usare il diamante sinterizzato.

Lavorazioni con il laser

L'uso del laser quale mezzo per asportare materiale, tagliare e saldare componenti non è nuovo, ma notevoli progressi sono stati realizzati nello sviluppo di laser innovativi e nelle sue applicazioni nel campo micro. Nelle microlavorazioni infatti, le caratteristiche del laser di poter concentrare grandi energie in aree molto piccole e ottenere impulsi luminosi estremamente brevi, giocano un ruolo fondamentale. Un materiale può essere lavorato con il laser secondo vari principi. Il primo è quello termico o pirolitico, nel quale l'energia dei fotoni (pari a E=hν, dove h è la costante di Planck e ν è la frequenza) è assorbita dal materiale sotto forma di calore e ne può, quindi, provocare la fusione o la sublimazione. Il secondo principio è quello di usare fotoni ad alta energia (come nel caso di frequenze ultraviolette) che colpiscono gli elettroni liberi asportando il materiale sotto forma di plasma oppure, nel caso di materie plastiche, distruggendo i legami chimici (ablazione fotochimica a freddo). Una terza possibilità è quella di usare laser in grado di colpire gli elettroni del materiale con molti fotoni contemporaneamente, con lo stesso effetto di un solo fotone ad alta energia. In quest'ultimo caso la frequenza del laser assume minore importanza. Si è compreso che i fotoni colpiscono gli elettroni dello strato superficiale del materiale da lavorare in circa 1 femtosecondo (10−15 s). La loro energia è immagazzinata dagli elettroni per circa 1 picosecondo (10−12 s) per una profondità che, per i metalli, vale circa 1 nm; successivamente tale energia è convertita in calore. Se quindi si limita la durata dell'impulso laser a un tempo inferiore a quello di immagazzinamento dell'energia dei fotoni da parte degli elettroni, non si lascia al calore la possibilità di trasmettersi alla parte sottostante dello strato superficiale. Questo tempo è per i metalli dell'ordine di 1 ps, per le ceramiche di 10 ps, per le materie plastiche di 1 ns. Pertanto i laser a impulsi corti e ultra corti sono particolarmente interessanti per le microlavorazioni: la bassa lunghezza d'onda ne permette la focalizzazione in zone submillimetriche, la durata estremamente limitata dell'impulso (e conseguente picco di potenza) consentono l'asportazione di quantità molto piccole di materiale. L'effetto termico sulle zone circostanti è così ridotto, con possibilità di ottenere una qualità delle superfici e una finezza di dettagli prima impensabili.

I laser più usati nelle microlavorazioni sono quelli a eccimeri, a vapori di rame, a zaffiro-titanio. Nei laser a eccimeri il materiale attivo è un miscuglio di gas nobili (krypton, argon e xenon) e un gas alogeno: essi hanno impulsi nell'intervallo 10-20 ns e potenze di picco di decine di MW. Nei laser a vapori di rame il materiale attivo è un miscuglio di rame, elio-cadmio e neon mantenuti allo stato di vapore a una temperatura tra i 200 e i 1200 °C: questi hanno impulsi nell'intervallo 20-50 ns e potenze di picco di un centinaio di kW. Nei laser a zaffiro-titanio si può raggiungere una durata dell'impulso pari a 100 fs e potenza di picco di 15 GW.

A seconda della lunghezza d'onda il laser può essere impiegato con una vasta gamma di materiali quali metalli, plastiche, vetro, ceramiche, semiconduttori. Per avere un'idea della potenzialità dei sistemi laser nelle microlavorazioni, è stata dimostrata la possibilità di scrivere un testo di sei righe su un'area delle dimensioni di un capello umano. In molte applicazioni la luce laser viene focalizzata sulla superficie da lavorare dopo essere passata attraverso una maschera, che definisce la forma dellda produrre. In questo caso è particolarmente importante l'omogeneità della distribuzione dell'intensità sulla sezione del fascio laser. In altri casi si procede alla focalizzazione diretta del laser sulla superficie, mediante opportune ottiche.

L'esecuzione di microfori è una delle lavorazioni più diffuse. Nelle testine per stampanti a getto d'inchiostro, è possibile eseguire contemporaneamente, in un tempo di circa un secondo, fino a 300 fori del diametro di 55 μm in un'area di 0,5×15 millimetri. Un altro esempio significativo è la lavorazione di stent coronarici (per il trattamento mininvasivo dell'arteriosclerosi) in polimero riassorbibile e in tantalio, dove la durata estremamente breve dell'impulso laser è essenziale, data la sensibilità dei materiali al calore.

Lavorazione elettrochimica

Questo processo si basa sulla dissoluzione anodica che avviene in una cella elettrolitica. Il pezzo da lavorare è collegato al polo positivo (anodo) di un generatore di corrente, l'utensile è collegato al polo negativo (catodo); ambedue sono immersi in una soluzione conduttrice. Il passaggio della corrente provoca l'asportazione di atomi del pezzo (per es., nel caso di acciaio: Fe→ Fe+++2e−) e sviluppo di gas e formazione di ioni negativi sulla superficie dell'utensile. La forma dell'elettrodo utensile, vista la sua vicinanza con il pezzo e il suo moto di avanzamento verso di esso, si riproduce sul pezzo, indipendentemente dalla durezza del materiale da lavorare, e rimane inalterata, quindi senza usura, durante il processo. Questa caratteristica rende tale processo assai vantaggioso rispetto alla microelettroerosione (micro-EDM) nel campo delle microlavorazioni, in particolare se si riesce a limitare a un valore costante di pochi μm il meato di soluzione liquida che rimane tra la superficie lavorata e quella dell'utensile. Ciò può essere ottenuto usando impulsi ultra corti di corrente e scegliendo opportunamente gli altri parametri del processo, quali il tipo di soluzione, la velocità di avanzamento dell'elettrodo, il periodo degli impulsi. L'elettrodo può anche essere un semplice filo.

Microformatura

Questo gruppo di processi si basa sulla capacità di molte leghe metalliche di subire grandi deformazioni plastiche se sottoposte a forze esterne. Sono processi molto usati nel macromondo in un ampio ventaglio di applicazioni, laddove è importante ottenere in grande serie componenti di forma quasi uguale a quella finale (near net shape) a basso costo unitario. Recentemente si è tentato di trasferire l'ampia conoscenza in questo settore al mondo dei microcomponenti applicando una riduzione del fattore di scala. Ma nascono difficoltà che riguardano: il materiale, in particolare il variare del comportamento meccanico al diminuire delle dimensioni submillimetriche (quando la dimensione di grani cristallini è paragonabile con le dimensioni del pezzo), il controllo del processo, nel quale le forze di attrito e il ritorno elastico possono assumere importanza notevole sul risultato finale, infine la macchina e gli stampi che devono essere realizzati con tolleranze molto strette.

Importanti applicazioni di questi processi sono la produzione di componenti quali connettori, micromolle e altri, mediante tranciatura e piegatura di lamiere di piccolo spessore. Un esempio è rappresentato da un connettore elettronico ottenuto da lamiera di spessore pari a 150 μm con 212 contatti di passo pari a 168 μm. Mediante tranciatura si sono ottenuti fori di diametro di 50 μm. Mediante microimbutitura è stato realizzato un componente per cannone elettronico di diametro pari a circa 1 millimetro.

Altre applicazioni riguardano i processi di estrusione e di stampaggio, che utilizzano un filo come materiale di partenza. In questi casi, ai problemi generali prima riportati si sommano problemi di manipolazione del pezzo tra i vari stampi necessari. Il componente più piccolo che è stato possibile realizzare per estrusione è un pezzo assialsimmetrico di diametro pari a 300 μm e pareti di spessore 40 μm. Mediante stampaggio vengono prodotti industrialmente viti da filo di 0,8 millimetri.

Microiniezione di materiale plastico

Questa tecnologia (micro injection molding) è molto comune nell'industria e consiste nell'iniettare a pressione un polimero termoplastico, portato a idonea temperatura, in una cavità ricavata in uno stampo. È così possibile produrre in grande serie pezzi caratterizzati da geometria complessa: proprio queste caratteristiche hanno attirato l'attenzione dei centri di ricerca e delle aziende, interessati a ottenere gli stessi vantaggi a scala inferiore. Il passaggio al mondo micro comporta, però, modifiche del processo riguardanti la temperatura dello stampo, il raffreddamento dopo l'iniezione, l'uso di stampi con molte incisioni per ridurre i costi e aumentare la produttività, l'utilizzo di tecnologie adatte alla realizzazione di cavità con microstrutture. Esempi di questi prodotti si possono trovare in campo biomedico, nella microottica e nella microfluidica: i pezzi tipici hanno una spessore minimo di 20 μm e dettagli dell'ordine di grandezza di qualche μm. Il problema maggiore consiste, comunque, nella fabbricazione dello stampo.

Micromontaggio

Il montaggio è una fase fondamentale del processo produttivo della maggior parte dei prodotti; i microprodotti ibridi, visto che contengono componenti dalle caratteristiche spiccatamente tridimensionali, non fanno eccezione.

L'attuale limitata diffusione dei microprodotti progettati non è dovuta tanto alla difficoltà di produzione dei singoli componenti, quanto piuttosto alla complessità del loro montaggio rapido, automatico e su larga scala. Pertanto il montaggio è riconosciuto come il vero ostacolo allo sviluppo di microprodotti ibridi.

Le operazioni di microassemblaggio sono le stesse dell'assemblaggio tradizionale (per es., presa, manipolazione, rilascio, fissaggio dei vari componenti ecc.), ma, nel passaggio al micromondo, emergono nuovi problemi.

Un primo aspetto riguarda gli effetti di forze che normalmente sono irrilevanti, se paragonate alla gravità e alla forza d'inerzia. Quando infatti le dimensioni e la massa dei componenti divengono piccoli (componenti sotto il millimetro), forze che normalmente si trascurano, come quelle di adesione superficiale (dovuta alla umidità dell'aria), di Van der Waals, elettrostatiche ecc., divengono invece dominanti e causano innumerevoli problemi. Uno di questi è, per es., quello del rilascio del pezzo afferrato: infatti spesso esso rimane letteralmente attaccato al dispositivo di afferraggio (gripper).

Un secondo aspetto è che, mentre nell'assemblaggio tradizionale tutti i componenti sono facilmente visibili e il prodotto finale facilmente controllabile - spesso anche visivamente - nel micromondo sono necessari sistemi di ingrandimento o di image processing.

Un terzo aspetto riguarda la fragilità dei microcomponenti trattati, che spesso preclude manipolazioni tramite il contatto fisico o una serie di manipolazioni successive.

Questo nuovo scenario, in cui i sistemi di afferraggio e manipolazione derivati da quelli tradizionali hanno mostrato subito delle limitazioni, ha dato impulso a un lavoro creativo di ricerca. Avere degli oggetti piccoli e leggeri ha permesso di sviluppare sistemi di manipolazione impensabili nell'assemblaggio tradizionale, quali micropinze con diversi principi di azionamento, gripper adesivi oppure senza contatto (elettrostatici, ultrasonici e così via).

Le micropinze sono spesso realizzate in silicio e il loro principio di azionamento può essere dei più vari: elettrostatico, pneumatico, piezoelettrico, termico. Particolarmente interessanti sono i dispostivi di presa realizzati tramite metalli a memoria di forma, leghe particolari di nickel-titanio che per effetto del semplice cambiamento della temperatura (provocato da una resistenza o un laser) sono in grado di recuperare una forma macroscopica preimpostata quando si trovavano oltre la loro temperatura critica.

Altra soluzione interessante tra i gripper a contatto è il gripper adesivo o a liquido: molti gripper adesivi hanno un dispositivo che alimenta la superficie di presa con una goccia di liquido. Una volta che il gripper viene portato in contatto con l'oggetto da afferrare il liquido si lega al componente. Per rilasciarlo occorre aspirare il liquido oppure variare la forza di adesione mediante la variazione del raggio di curvatura dell'estremità del gripper.

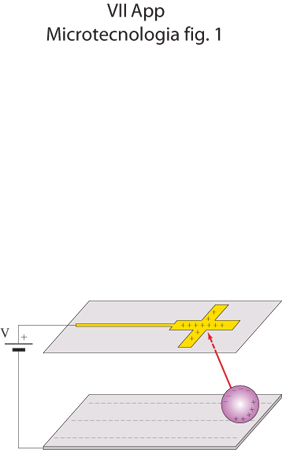

Un metodo senza contatto è quello elettrostatico, basato sul principio fisico dell'induzione elettrostatica: un corpo di materiale conduttore o dielettrico (isolante) immerso in un campo elettrostatico tende a polarizzarsi e a essere attratto verso le zone del campo a maggiore intensità. Pertanto un pezzo di materiale conduttore o dielettrico, avvicinato alle armature piane e parallele di un condensatore, tende a essere trascinato nella zona fra le due armature. Un esempio di microgripper elettrostatico con capacità autocentranti è costituito da un elettrodo a forma di croce, collegato a un generatore di alta tensione, che genera un campo elettrico il cui valore massimo si trova nella zona sottostante il centro della croce stessa. (v. fig.) I microcomponenti vengono così attratti verso il centro della croce e ivi rimangono fino a quando l'alta tensione non viene portata a zero, consentendone il rilascio.

Il problema che si presenta nella manipolazione di microcomponenti non consiste tanto nell' afferraggio bensì nel loro rilascio. Le strategie in merito più promettenti sono: quelle mediante utensili dotati di una punta per il distacco del componente dal gripper, impiego di forze di repulsione elettrostatiche, vibrazione del gripper, variazione della superficie di contatto.

Nel mondo dell'assemblaggio tradizionale possono essere (e sono state) automatizzate quasi tutte le operazioni di assemblaggio, al contrario nel mondo dei mini e microcomponenti gli sforzi in questa direzione sono solo a uno stadio iniziale.

Le soluzioni in questo inizio di 21° sec. più promettenti sono: l'impiego di macchine e robot tradizionali, derivati dal montaggio di sistemi elettronici, ma adattati alle operazioni di micromanipolazione; i microsistemi di montaggio (assembly microfactory) consistenti in microrobot, in alimentatori di pezzi, in manipolatori, in stazioni di microsaldatura e in sistemi di controllo con telecamere, il tutto integrato in uno spazio molto ridotto, spesso in ambiente a umidità e temperatura controllate; metodi di auto montaggio (self assembly) o di montaggio parallelo, nei quali molti componenti si autoposizionano in postazioni predeterminate e vengono montati contemporaneamente (il principio di funzionamento è quello di creare un campo strutturato, gravitazionale o elettrostatico, dove i componenti, in moto casuale, vengono attratti e catturati).

bibliografia

S. Fatikow, U. Rembold, Microsystem technology and microrobotics, Berlin-New York 1997.

M. Geiger, M. Kleiner, R. Eckstein et al., Microforming, in Annals of the CIRP, 2001, 50, 2, pp. 445-62.

J. Meijer, K. Du, D. Hoffmann et al., Laser machining by short and ultrashort pulses. State of the art and new opportunities, in Annals of the CIRP, 2002, 51, 2, pp. 531-50.

L. Alting, F.N. Kimura, H. Hansen et al., Micro Engineering, in Annals of the CIRP, 2003, 52, 2, pp. 635-57.

M. Santochi, G. Fantoni, I. Fassi, Assembly of microproducts: state of the art and new solutions, in Proceedings of AMST 05 Advanced Manufacturing System and Technology, Berlin 2005, pp. 99 e seguenti.