ROBOTICA

Robotica

Il termine robotica indica l’insieme delle conoscenze teoriche, tecniche e applicative mediante le quali è possibile svolgere una o più delle seguenti azioni: studio, progettazione, costruzione e programmazione dei robot; uso dei robot per risolvere problemi; studio dei metodi e delle tecnologie di controllo e di misura applicate ai robot e impiego delle conoscenze acquisite per il loro miglioramento.

Entrambi i termini, robot e robotica (robotics in inglese), hanno origini letterarie (rispettivamente: K. Čapek, R.U.R., 1920; I. Asimov, Liar!, «Astounding science-fiction», May 1941, pp. 43-55). Esiste peraltro, da molti secoli, un ulteriore termine, automa (dal lat. automatus, gr. autómatos «che si muove da sé»), ancora in uso in ambienti letterari e scientifici ma ormai desueto nel settore della robotica, sia a causa della diffusione del termine robot in sede internazionale sia perché, al momento della nascita dei moderni sistemi di calcolo, è stato ampiamente impiegato per la descrizione di certe strutture matematiche (gli automi a stati finiti) adatte a delineare e modellare processi che avvengono nei componenti logici elementari.

La robotica, intesa come disciplina scientifico-tecnica, è nata negli anni Settanta del 20° sec., quando nelle industrie manifatturiere si è iniziato a utilizzare i primi robot. L’ideazione e la costruzione di tali macchine, che erano allora assai poco sofisticate e piuttosto facili da realizzare, nascevano dall’incontro tra varie realtà che si andavano consolidando: le notevoli capacità tecniche accumulate dai costruttori di macchine utensili, per le quali si erano già affermate le procedure di controllo numerico (CNC, Computer Numerical Control); le conoscenze acquisite nei trent’anni precedenti con la realizzazione dei telemanipolatori, utilizzati per muovere e trattare materiali dannosi per la salute umana, specialmente nell’ambito delle nascenti ricerche e industrie nucleari (per es., in Italia, già nel 1961, il Comitato nazionale per l’energia nucleare aveva portato a termine, nei centri ENEA di Ispra, Varese, e della Casaccia, Roma, la costruzione e la messa in opera di un telemanipolatore, il Mascot che, in versioni aggiornate e specializzate, è tuttora operativo in alcuni centri europei); il formidabile avanzamento dell’elettronica, dell’informatica e dell’automatica, dovuto anche allo sforzo bellico.

I primi robot possono essere considerati macchine dotate di una certa autonomia e aventi capacità di manipolazione, cioè in grado di muovere nello spazio pezzi o utensili assimilabili a corpi rigidi, sulla base di istruzioni memorizzate e/o fornite di volta in volta. Si noti che un’istruzione può anche essere realizzata con sistemi puramente meccanici usando, per es., un profilo, che deve essere seguito da una camma. Dopo alcune applicazioni pionieristiche di struttura assai semplice, nel 1954 lo statunitense George Ch. Devol depositò il brevetto per il primo vero e proprio robot programmabile (in seguito denominato Unimate); il primo prototipo entrò in funzione nel 1961 presso la fabbrica di automobili della General motors a Ewing Township (New Jersey); ma solo nel 1975 l’azienda che l’aveva prodotto (la Unimation inc.) cominciò a realizzare utili. In seguito, dopo un grande e rapido sviluppo in campo industriale (nei primi anni Ottanta in Italia esistevano più di 25 aziende che costruivano robot, alcune delle quali avevano meno di dieci dipendenti), la robotica ha cominciato a essere intesa come la disciplina riguardante ogni oggetto, anche virtuale, capace di produrre movimento in modo anche solo parzialmente autonomo.

Contemporaneamente, in diversi Paesi industrializzati si andavano delineando alcuni fenomeni associati all’aumento del costo del lavoro (per es. abbandono di alcune produzioni e delocalizzazione di altre), con conseguenze di grande rilevanza sociale ed economica che indussero un numero sempre crescente di aziende manifatturiere a ridurre l’apporto umano al processo produttivo, affidando i lavori più semplici, ma più pericolosi o alienanti, a robot opportunamente programmati. Per dare un’idea delle dimensioni del fenomeno, si consideri che nel 2005 – anno durante il quale furono venduti circa 126.000 robot in tutto il mondo, valore corrispondente al massimo finora registrato – a fronte di un parco mondiale di circa un milione di robot industriali sia in Italia sia in Germania, nell’industria dell’automobile erano attivi 1600 robot ogni 10.000 operai, mentre nell’industria manifatturiera il valore citato scendeva rispettivamente a 120 e 160 per i due Paesi.

La definizione di robot industriale proposta dall’International organization for standardization (ISO), nella sua norma 8373 del 1994 (accettata dall’Italia nel 2002), si addice abbastanza bene al settore manifatturiero: «un manipolatore governato automaticamente, riprogrammabile e multiscopo, programmabile in tre o più gradi di libertà, che può essere sia fisso sul posto sia mobile, per l’uso in applicazioni di automazione industriale». Tale definizione si applica meno bene alle numerose estensioni, anche industriali, che sono state date ai termini robot e robotico. Un esempio per tutti riguarda il cambio automatico per automobili (detto cambio robotico), anche se è realizzato con un semplice meccanismo articolato, comandato dal conducente o da un programma di calcolo sulla base di un certo numero di parametri misurati.

Di fatto, esiste una grande quantità di oggetti e/o apparati, automatizzati in misura maggiore o minore, che vengono chiamati robot. In questo senso possono essere adottate altre definizioni, per es. quella che, con riferimento alle tecniche di intelligenza artificiale, definisce la robotica come la scienza che riguarda il concepimento, l’uso e la programmazione di macchine intelligenti in grado di integrare varie capacità, tra cui quelle sensoriali (capacità di percezione), quelle associate al ragionamento autonomo (intelligenza) e quelle di movimento (capacità di azione), con la finalità di svolgere compiti anche solo in parte prefissati. In Giappone qualunque macchina in grado di sostituire efficacemente il lavoro umano viene definita robot.

Nell’ambito dell’ingegneria, si preferisce la prima delle definizioni sopra riportate che si applica a molti degli oggetti robotici di uso comune, compresi gli automi costruiti nel 18° e 19° sec. per scopi puramente ludici, nonché i telemanipolatori che rappresentano i progenitori dei robot moderni. In ogni caso, con il trascorrere del tempo i concetti di robot e di robotica si sono estesi a tutti i settori nei quali il governo del movimento è associato ad autonomie decisionali basate su programmi e/o sulla percezione.

Struttura funzionale dei robot

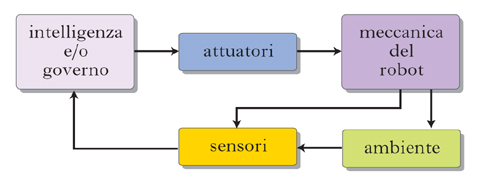

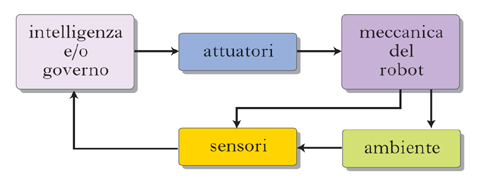

Un robot destinato ad applicazioni industriali o di altro tipo è costituito da quattro componenti essenziali: una struttura meccanica in grado di trasmettere il moto; un sistema di attuatori (motori e relativi organi di comando e di alimentazione); un sistema di governo, costituito quasi sempre da uno o più calcolatori; un sistema di percezione, formato da più sensori con varie finalità. A questi componenti se ne aggiungono altri a seconda delle applicazioni. Se il sistema di governo non è collocato in una sfera d’azione circoscritta del robot, ma è suddiviso in una parte comunque prossima e in una parte distante o remota, si parla di telemanipolatori.

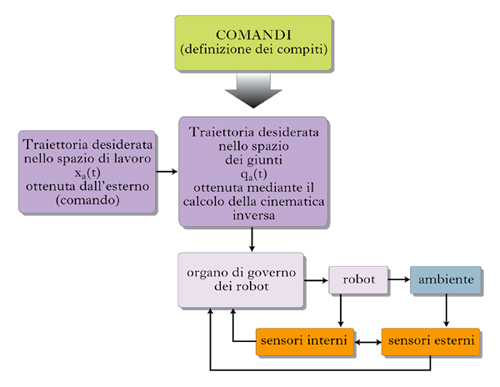

Il robot agisce sull’ambiente che lo circonda e nel quale lavora, modificandolo in misura maggiore o minore: si va dagli spostamenti di oggetti nello spazio a interventi con utensili su pezzi in lavorazione, sino al recupero di oggetti pericolosi. Pertanto, anche se non appartiene al robot, l’ambiente di lavoro ne costituisce il riferimento essenziale, perché è su di esso che il sistema robotico agisce. La struttura funzionale di un robot è rappresentata dallo schema riportato nella figura 1: in esso si evidenzia come la finalità del robot sia quella di agire sull’ambiente nel quale opera e come, per il suo funzionamento debba disporre di un sistema percettivo dotato di sensori, cioè di organi in grado di fornire segnali correlati con le grandezze di interesse per il funzionamento. I sensori sono usualmente suddivisi in interni ed esterni. I primi, detti anche sensori propriocettivi, sono preposti a misurare le grandezze, quasi sempre cinematiche, associate al movimento del robot, quali posizioni e velocità relative dei vari organi costituenti la meccanica. I secondi, detti anche eterocettivi, non sempre presenti, sono preposti a misurare grandezze associate con l’effetto dei robot sul loro ambiente di lavoro, quali la posizione nello spazio dello stesso robot, la forza o la coppia esercitata.

Dato che la finalità del robot è muovere nello spazio un oggetto (in un primo momento assimilabile a un corpo rigido), il meccanismo con cui esso è realizzato dev’essere in grado di assicurare a tale oggetto il raggiungimento della o delle posizioni richieste. Se si tratta, per es., di posizionare un corpo assimilabile funzionalmente a un punto (come la punta di una matita che debba tracciare un curva o scrivere una lettera dell’alfabeto su un foglio di carta) è sufficiente realizzare una meccanica che assicuri il raggiungimento di due coordinate prefissate sul piano (quelle cartesiane o, anche, quelle polari), cioè che consenta due movimenti indipendenti così come potrebbe ottenersi usando un robot avente la struttura di un doppio pendolo piano. In questo caso, si dice che il meccanismo ha due gradi di libertà (DOF, Degrees Of Freedom). In generale, in assenza di particolarità quali le ridondanze, per far assumere a un corpo rigido una generica posizione nello spazio occorre disporre di 6 gradi di libertà, corrispondenti alle 6 coordinate necessarie per definire la posizione di un corpo rigido.

Dal punto di vista strutturale, un tipico robot è costituito da uno o più bracci meccanici formati, a loro volta, da elementi o membri rigidi connessi tra loro da giunti (o coppie cinematiche, o joints) che consentono un moto reciproco a uno o più gradi di libertà. La struttura di gran lunga più diffusa è quella che prevede un solo braccio, con i membri connessi tra loro da giunti, ciascuno mosso da un motore di potenza adeguata, a sua volta collegato al relativo azionamento. In questo modo, a ciascun membro corrisponde un grado di libertà, anche se non sempre i gradi di libertà del meccanismo corrispondono a quelli del corpo rigido finale.

I giunti semplici o a un solo grado di libertà sono rotoidali se consentono un moto reciproco, descrivibile come una rotazione intorno a un asse, e prismatici (o traslativi) se permettono un moto relativo, descrivibile come una traslazione lungo un asse. I giunti a più gradi di libertà sono cilindrici se consentono contemporaneamente il moto lungo un asse e intorno allo stesso asse, e sferici se consentono un moto reciproco, descrivibile come una rotazione comunque libera in;torno a un punto. Un robot articolato è dotato di una base ancorata al suolo o, in certi casi, a un veicolo. Quando i suoi membri sono collegati tra loro in modo sequenziale, la relativa struttura è detta catena cinematica, mentre quando sono collegati tra loro a formare un anello, o un’altra struttura comunque chiusa su sé stessa, si parla di struttura parallela. In ogni caso, per lo studio dei robot occorre definire la cosiddetta cinematica, cioè l’insieme delle relazioni matematiche che intercorrono tra le variabili di giunto (le variabili che definiscono la posizione reciproca tra due membri contigui) e le coordinate del corpo rigido.

Lo spazio nel quale è definita la posizione dell’ultimo corpo rigido o dell’utensile a esso solidale, nel linguaggio della robotica l’effettore finale, è detto spazio di lavoro, mentre quello costituito dalle variabili di giunto è detto spazio dei giunti. La relazione tra le variabili di giunto e quelle dell’effettore finale, o cinematica diretta, è univoca, nel senso che a ogni insieme di valori delle variabili di giunto corrisponde una sola posizione di tale effettore. La corrispondenza tra le variabili di tale effettore e quelle di giunto non è generalmente univoca, tranne che in pochi casi come quello di un robot a tre gradi di libertà con giunti tutti traslativi e, inoltre, può non essere matematicamente definita in dipendenza della struttura del robot e anche dei valori numerici.

Tutto ciò riveste una grande importanza per il controllo dei robot, in quanto la loro missione, intesa come la sequenza di posizioni che devono assumere per svolgere il compito, è definita nello spazio di lavoro, mentre la sequenza dei comandi deve far assumere alle variabili di giunto proprio quei valori ai quali corrispondono le coordinate desiderate nello spazio di lavoro. Per formalizzare sinteticamente l’argomento, siano n le variabili di giunto e m quelle di lavoro, indicate rispettivamente dai vettori q (n-dimensionale) e x (m-dimensionale); la cinematica diretta è rappresentata dall’equazione vettoriale

x=f(q) [1]

mentre la cinematica inversa è rappresentata dalla seguente equazione vettoriale

q=g(x). [2]

Mentre la [1] rappresenta una trasformazione di coordinate sempre significativa, la [2] non sempre è rappresentabile con una formula (ovvero in forma chiusa), in quanto può non essere definita e, spesso, non è univoca. Tuttavia, in robot ben costruiti è sempre possibile definire, sia pure localmente e/o solo in forma numerica o tabellare, una relazione analoga alla [2], che è alla base dei sistemi di controllo dei robot, anche di quelli meno complessi. Supponendo, infatti, che sia possibile definire, in modo numerico o analitico, la missione del robot, ovvero quale sia la traiettoria che deve percorrere nello spazio di lavoro l’effettore finale, il sistema di controllo può essere semplicemente costituito da una serie di asservimenti, uno per ogni giunto, nei quali il riferimento è fornito proprio dalle soluzioni della cinematica inversa. Questo modo di procedere è tecnicamente soddisfacente, purché le traiettorie che si vogliono imporre non richiedano velocità e accelerazioni elevate, e purché i giunti siano mossi da motori dotati di riduttore di velocità come, peraltro, è necessario con i motori elettrici a corrente continua, di gran lunga i più usati, almeno nei primi robot. È possibile dimostrare in modo abbastanza semplice come questa tecnica di controllo sia efficiente prendendo in considerazione, oltre alla [1] e alla [2], le equazioni della dinamica dei robot nelle quali sono messe in relazione grandezze cinematiche quali posizione, velocità e accelerazioni con le forze e/o le coppie applicate ai giunti.

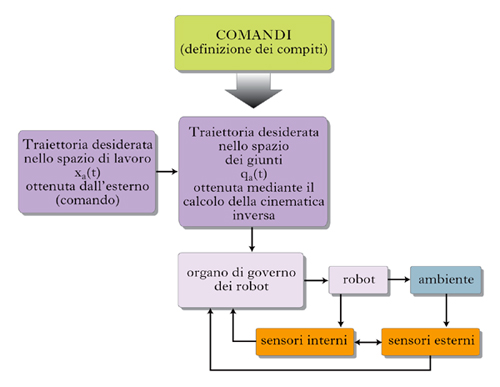

Le equazioni della dinamica possono essere viste come generalizzazioni a strutture complesse delle leggi di Newton e di Eulero, e sono basate sui risultati della meccanica analitica, noti fin dal 19° secolo. Pur non trattandone esplicitamente, si ricorda che nel caso dei robot con membri rigidi le equazioni della dinamica sono equazioni differenziali ordinarie non lineari, che dipendono dalla struttura e dalla geometria del robot e dalla distribuzione delle masse. Le non linearità presenti e l’interdipendenza delle variabili di giunto e/o di lavoro richiedono la conoscenza della dinamica per un corretto controllo quando l’effettore finale si muove con velocità e accelerazioni superiori a certi valori che per robot industriali di stazza media (membri di circa 0,50 m e carichi di circa 5 kg) sono approssimativamente 1 m/s e 1 m/s2. Per velocità minori, si tende a considerare indipendenti tra loro i movimenti dei singoli giunti, cosicché nella pratica per il governo e la programmazione dei robot è sufficiente la conoscenza della cinematica diretta e di quella inversa. Pertanto, il modo più diffuso di effettuare le operazioni di controllo di un robot può essere ricondotto allo schema a blocchi raffigurato nella figura 2. Tale schema illustra in modo sintetico le operazioni che rendono possibile il controllo dei robot qualunque sia la loro specializzazione operativa: a) il blocco al primo livello partendo dall’alto, di proposito non strettamente connesso, rappresenta la funzione, implicita e/o esplicita e/o autonoma, che genera il compito da svolgere; questa funzione, detta pianificazione del moto (motion planning), è indispensabile in ogni robot e ne specializza la mansione; b) i due blocchi di secondo livello rappresentano il sistema di elaborazione dei comandi, cioè il sistema di elaborazione e/o memorizzazione delle successive posizioni che si desidera raggiunga l’effettore finale del robot, rappresentate dai due insiemi di coordinate precedentemente definite; c) i blocchi del terzo livello rappresentano il robot propriamente detto, con l’ambiente operativo a esso associato; d) i blocchi del livello inferiore rappresentano il sistema della percezione (in molti robot sono necessari solo i segnali provenienti dal sistema dei sensori interni).

Struttura meccanica dei robot

Robot industriali

Come è stato detto in precedenza, la struttura meccanica di un robot è costituta da un insieme di corpi rigidi (membri o links), ancorati a una base solidale al terreno o a un veicolo, e connessi tra loro da opportuni giunti con il fine di muovere in un adeguato spazio un corpo rigido, che può essere l’ultimo membro del robot oppure un utensile a esso solidale. Qualora il robot sia destinato a muovere oggetti, l’utensile è semplicemente un organo di presa, più o meno sofisticato.

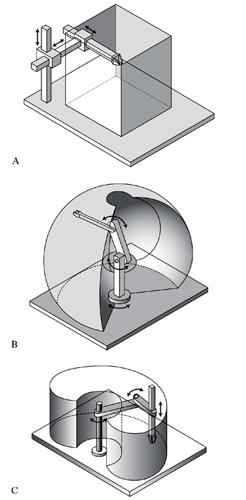

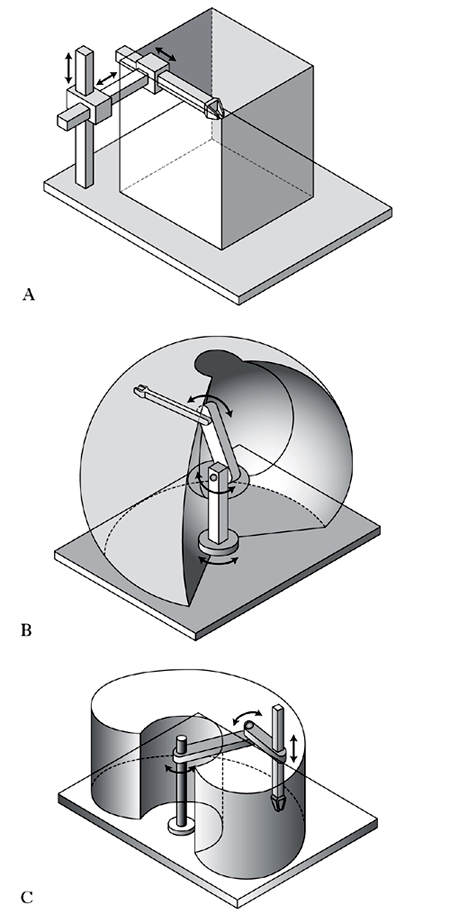

Nella pratica industriale, i membri di un robot possono essere collegati tra loro in più modi, allo scopo di formare strutture differenti e diversamente finalizzate. Le strutture meccaniche adoperate sono molteplici: quelle seriali prendono il nome dalla sequenza dei primi tre movimenti, e riproducono in qualche modo gli usuali sistemi di coordinate usati in geometria. Nella figura 3 sono evidenziati i primi tre assi di movimento e, con un tratteggio, la porzione di spazio tridimensionale raggiungibile dal cosiddetto polso, al quale, solitamente, è connessa un’ulteriore parte del robot, che consente l’orientamento. Tale parte finale, a volte, è detta mano, con riferimento al braccio umano, anche se non ne ha quasi mai l’aspetto.

Nei robot cartesiani (fig. 3A), i primi tre movimenti (o assi) del robot sono tutti traslativi, mentre nei robot cilindrici i primi due sono traslativi e il terzo è rotativo. Alla struttura costituita da una catena di corpi rigidi collegati tra loro da giunti rotativi (fig. 3B) si dà il nome di robot articolato o antropomorfo, ed è con riferimento a questa struttura che si parla anche di braccio robotico, per il quale si usano gli stessi termini utilizzati riferendosi al corpo umano quali spalla, polso, mano. Le strutture illustrate nella figura 3 rappresentano, ciascuna, una scelta ottimale in rapporto all’applicazione prevista; per es. i robot con struttura SCARA (Selective Compliance Assembly Robot Arm) sono robot a quattro gradi di libertà con struttura cilindrica (fig. 3C), che si prestano particolarmente bene per applicazioni di montaggio, come quella dei componenti elettronici su piastre stampate o di componenti meccanici da porre in sedi prevalentemente verticali.

Organi finali

Se l’applicazione del robot è di tipo tecnologico (per es., saldature a punti o continue, o taglio di la;miere), l’ultimo dei corpi che costituiscono il robot dev’essere collegato saldamente a un opportuno utensile. Questo collegamento può essere realizzato in vari modi. Se l’applicazione prevede l’uso di un utensile complesso e relativamente ingombrante, come un sistema di pinze di saldatura o un terminale di taglio laser, il collegamento è ottenuto per il tramite di una flangia, sulla quale è possibile montare un opportuno attrezzo oppure un portautensili del tipo di quelli usati nelle macchine a controllo numerico. La prima soluzione richiede, in caso di cambio di utensile, un intervento fuori linea, costoso in termini di tempo e di flessibilità di impiego; la seconda, assai più flessibile, è comunque limitata alla famiglia di utensili per la quale il portautensili è stato ideato. Se l’applicazione prevede lo spostamento di oggetti, come nel caso di robot destinati alle operazioni di carico e scarico nei magazzini, il robot dev’essere dotato di un organo di presa che può essere una semplice pinza, in qualche caso sagomata in maniera opportuna per favorire la presa, oppure un più sofisticato organo, che può arrivare fino alle funzionalità di una mano umana.

Sulla possibilità di creare organi di presa sempre più flessibili ed efficienti, si deve segnalare il fondamentale contributo fornito dalla ricerca accademica, inizialmente negli Stati Uniti e, successivamente, anche in molte altre parti del mondo, compresa l’Italia. Tali studi e le connesse attività realizzative rappresentano un settore di avanguardia della robotica, in quanto implicano complesse tematiche legate alla meccanica, al controllo e alla strumentazione, specie per quel che riguarda le forze e/o pressioni esercitate. L’insieme di queste attività ha portato a un significativo sviluppo di uno specifico settore della robotica, dedicato allo studio delle interfacce aptiche, ovverosia atte a ricercare informazioni tattili.

Robot e manipolatori mobili

Si tratta di strutture con capacità di movimento su ruote, su cingoli o anche su elementi articolati, caratterizzate da maggiore o minore autonomia decisionale. Le prime realizzazioni, tuttora di interesse, riguardavano oggetti destinati alla sicurezza, quali robot per la ricerca di ordigni esplosivi o per interventi in zone impraticabili per l’uomo, come ambienti contaminati o terreni minati. A questa categoria appartengono macchine di grande interesse tecnico-scientifico, sia per quanto riguarda la loro ideazione e realizzazione sia per le capacità di far progredire la scienza, quali i rovers, veicoli dotati di un manipolatore, di un sistema di percezione e di grande autonomia, o i micro- e nanorobot destinati a diagnosi e/o terapie mediche. Concettualmente, sono macchine molto semplici, costituite da un veicolo e da un robot; entrambi possono essere comandati a distanza e godere di una certa autonomia nello scegliere le traiettorie da percorrere, fino ad arrivare a determinare la configurazione dell’ambiente nel quale si muovono: per es., determinare la pianta di un edificio inaccessibile all’uomo o tracciare le linee di livello del terreno circostante la posizione occupata.

Trattandosi sostanzialmente di veicoli, il problema principale da affrontare per il loro governo è quello della definizione della traiettoria che devono seguire, in quanto non tutte le traiettorie possono essere adottate a causa della struttura del robot mobile e della modalità di accoppiamento tra veicolo e terreno o, più in generale, dei vincoli imposti dall’ambiente di lavoro.

Appartiene alla categoria dei robot mobili un particolare tipo di robot su gambe che, per il movimento, utilizza arti ai quali è conferita una maggiore flessibilità. Tali arti sono di norma strutture articolate, del tipo dei bracci robotici di manipolazione a due o tre gradi di libertà. Il movimento su gambe conferisce a questi robot alcuni vantaggi, rispetto ad altri robot mobili su ruote, dovuti al fatto che, se si dispone di quattro o più gambe, la macchina può muoversi su un terreno accidentato, oppure anche sulle scale, mantenendo il proprio assetto, a condizione che l’ambiente risulti noto oppure che il robot stesso sia dotato di sufficiente autonomia, attiva o passiva, nel riconoscimento dell’ambiente di lavoro.

Nei robot con autonomia passiva la strategia di comando delle gambe prevede, per es., meccanismi di adattamento locali (cioè punto per punto della traiettoria) all’altezza dal suolo, mentre nei robot con autonomia attiva opera un sistema sensoristico (sensori di distanza, di forza e di assetto), associato a opportuni programmi di calcolo da svolgere localmente, per definire l’ambiente e la sequenza dei comandi che provocano il movimento desiderato. Tuttavia non esistono robot provvisti di totale autonomia nel senso definito, mentre sono disponibili macchine in grado di muoversi con tecniche di autonomia passiva, per le quali non è comunque sempre possibile garantire un corretto funzionamento; per essere stabili, strutture su gambe hanno bisogno di un sistema di controllo di adeguata potenza.

Su questo, al pari di altri aspetti funzionali, molto lavoro di ricerca è stato suggerito dall’analisi del comportamento degli insetti, per quanto le dinamiche caratteristiche dei due casi siano assai differenti: gli insetti comportano masse, e quindi inerzie, piuttosto ridotte; i robot, invece, prevedono masse mai trascurabili dovute alla struttura e al sistema di movimentazione che impediscono un’estensione automatica di caratteristiche proprie dei sistemi biologici a manufatti, ancorché molto sofisticati.

Applicazioni

Robot industriali

Appartengono a questa categoria, come già detto, i robot usati nelle industrie manifatturiere, quasi sempre adibiti a sostituire il lavoro umano. Essi operano in un ambiente di lavoro ‘strutturato’ nel senso che le funzioni da svolgere sono definite a priori e che gli oggetti, in esso contenuti, occupano posizioni note al sistema di governo o individuabili a mezzo del sistema dei sensori. I robot rappresentano, al momento attuale, lo strumento più sofisticato cui si ricorre negli impianti di automazione industriale. Il robot, per la sua potenziale flessibilità di impiego, è preposto a sostituire l’uomo in operazioni di manipolazione di oggetti anche di tipo non strettamente manifatturiero, da quelle più semplici, come lo spostamento di una provetta in ambiente contaminato o la verniciatura di un pezzo, a quelle più sofisticate, come il montaggio di parti a livello microscopico. Come già accennato, le capacità di costruire e far funzionare questo tipo di robot sono nate nell’industria delle macchine utensili, e solo successivamente la relativa tematica è stata affrontata da studi e ricerche accademiche, in quanto le conoscenze tecniche, tecnologiche e funzionali erano già nel bagaglio culturale del personale tecnico dell’industria. La ricerca ha consentito di comprendere alcuni degli aspetti inizialmente non chiari, per es. come poter esercitare il controllo dei robot ricorrendo in casi non sofisticati a più semplici controllori industriali, solitamente utilizzati per il governo dei processi, senza apparenti conseguenze sulla stabilità del sistema.

L’affermazione industriale dei robot è strettamente legata agli aumenti dei costi della mano d’opera, con i conseguenti fenomeni di abbandono di certe produzioni e di migrazione di altre in località lontane e più economiche. L’introduzione della robotica in fabbrica, con la relativa riduzione dei costi di produzione, ha consentito di mantenere, nei Paesi maggiormente sviluppati, attività industriali altrimenti destinate all’abbandono o alla migrazione, così come ha avuto l’effetto di mutare in meglio la qualificazione degli addetti alla produzione. In ogni caso, l’applicazione robotica ri;chiede sempre valutazioni preliminari di tipo economico, in quanto le operazioni che potrà svolgere il robot devono giustificare il suo costo (assai variabile a seconda delle caratteristiche connesse a dimensioni, precisione e velocità) e quello del relativo attrezzaggio, cioè della costruzione e della messa in opera di quegli utensili e terminali che consentono al robot di operare nella ma;niera programmata. Inoltre, la sostituzione dell’uomo comporta, nella maggioranza dei casi, la riprogettazione del pezzo su cui si lavora e delle sue parti; per citare un caso riferito all’industria dell’automobile, si è dovuto completamente riprogettare un motore endotermico per consentire il montaggio di tutte le sue parti con traslazioni esclusivamente verticali.

Un effetto dell’utilizzazione dei robot, non previsto inizialmente ma di grande importanza, si è concretizzato nella produzione di oggetti di qualità mi;gliore rispetto a quella realizzata con il lavoro umano, soprattutto per quanto riguarda la riproducibilità delle qualità del prodotto.

In ambito industriale, si sono affermate diverse strutture produttive che fanno uso di robot. Esse vanno da strutture assai complesse, che comprendono interi re;parti produttivi, come quello preposto alla costruzione delle carrozzerie delle auto (il reparto lamatura, nel quale si è affermato, ed è tuttora in uso, il Robogate di ideazio;ne italiana), a strutture meno imponenti ma assai sofisticate, destinate a operazioni specifiche dette celle di lavorazione. L’Italia mantiene un ruolo di primo piano nell’introduzione dei robot nell’industria manifatturiera, e ospita, tuttora, un elevato numero di industrie produttrici di robot di elevata qualità, confrontabile con quello degli altri Paesi produttori europei (soprattutto Germania e Svezia) e del Giappone. I dati statistici, riguardanti le applicazioni robotiche nell’industria manifatturiera, hanno un andamento stazionario, come dimostrato dal fatto che, nei Paesi maggiormente industrializzati, non si registrano grandi variazioni da un anno all’altro. Il dato globale fissa tra 120.000 e 140.000 il numero di robot industriali acquistati in un anno nel mondo, a fronte di un parco di robot industriali installati e funzionanti di circa un milione; di questi circa il 40% sono in Giappone e nella Repubblica di Corea, il 33% in Europa e il 20% in America Settentrionale. Nel 2007, per quel che riguarda l’Europa, sono stati acquistati 12.700 robot in Germania, 6900 in Italia, 3300 in Francia e 1000 in Gran Bretagna.

Robot di servizio

Con questo termine generico si indica il robot non manifatturiero; si va dal robot destinato a operazioni di sicurezza o di esplorazione spaziale a oggetti sofisticati destinati al gioco. Si tratta del segmento più numeroso: circa 6 milioni di robot funzionanti, a fronte, come detto, di circa un milione operanti nell’industria manifatturiera. I costi relativi sono molto variabili: si va da diversi milioni fino a poche centinaia di dollari. Si tratta, secondo i casi, di telemanipolatori e/o di robot mobili con gradi assai differenziati di autonomia, dotati cioè di capacità autonome di scelte di comportamento, sia pure in un insieme predefinito. Fermo restando che dal punto di vista strutturale ciascuno di questi robot può essere ricondotto alle strutture e funzionalità già definite, si preferisce in questa sede fare riferimento alle più rilevanti applicazioni specifiche. Si noti che, nell’unico e generico titolo di robotica di servizio, sono raggruppate le nuove tendenze nel settore della robotica, a causa della dichiarata motivazione che vuole tale disciplina sempre più vicina ai bisogni sociali umani. Si va, quindi, dalla robotica medica (con i suoi aspetti caratteristici di robotica chirurgica, di riabilitazione robotica e di robotica protesica) alla robotica spaziale, a quella umanoide, alla robotica domestica (robot di ausilio quali aspirapolvere o tosaerba semoventi e robot giocattolo) alla quale è ascrivibile, in termini numerici, la quasi totalità dei robot di servizio.

Robotica medica. A partire dagli anni Novanta, in medicina si è assistito a un consistente aumento della presenza di robot in ambienti ospedalieri, talvolta in sostituzione di personale qualificato (come medici e infermieri), ma spesso con funzioni di ausilio, per svolgere compiti di routine e di precisione in certi e ben definiti casi. Da allora, sono emerse molte applicazioni mediche, tra cui le principali riguardano: la formazione chirurgica, la chirurgia a distanza, la telemedicina e il teleconsulto, la riabilitazione, l’aiuto ai disabili (anche gravi, come i non vedenti). La diffusione, tuttavia, non è uniforme, trattandosi quasi sempre di oggetti destinati a svolgere funzioni già assolte dal personale sanitario e, per la loro introduzione, è necessario superare alcune barriere legate all’atteggiamento ostativo del personale (per es., a causa dell’anzianità) e ai consistenti investimenti necessari sia per le attrezzature sia per la formazione degli addetti.

Il settore della robotica chirurgica ha raggiunto, in alcuni suoi segmenti, risultati di grande rilievo, ed è proiettato verso ulteriori progressi. I robot usati in chirurgia sono quasi sempre telemanipolatori nei quali, con riferimento allo schema della figura 2, al livello di comando si collocano i movimenti compiuti dal chirurgo nell’unità a sua disposizione (master unit), a livello operativo (slave unit) i movimenti di specifici attrezzi chirurgici che coincidono con l’effettore finale del robot e, a livello dei sensori, le camere televisive. I vantaggi risiedono nel fatto di non essere vincolati alla predisposizione di cavità in grado di contenere le mani del chirurgo o parti di esse, e nella possibilità di effettuare movimenti in qualunque scala, riducendo le dimensioni delle ferite e le perdite di sangue, assicurando elevate precisioni non raggiungibili con il movimento della mano e garantendo degenze molto brevi.

Non tutti gli interventi chirurgici sono suscettibili di essere compiuti con strumenti di questo tipo. La diffusione maggiore si è avuta, per quanto riguarda l’invasività, negli interventi alla prostata, in quelli in laparoscopia nei cavi addominale e toracico, negli interventi in artroscopia; mentre, per quel che riguarda la precisione, gli interventi più diffusi sono quelli di tipo oculistico e nella scatola cranica. Il chirurgo opera sulla base di informazioni visive fornite da una o più camere o microcamere, e di piani d’intervento basati su immagini strumentali preventivamente ottenute.

Per la chirurgia robotica sono stati realizzati un certo numero di robot, prodotti da più industrie, e per il settore si prevede un grande sviluppo. Si sta cercando di aggiungere all’attuale sistema di percezione per il chirurgo (basato quasi unicamente sulla visione) un ulteriore livello di sensorialità, soprattutto per gli aspetti dinamici (forza esercitata) e per la capacità di rappresentazione, per es. sovrapponendo in un’unica immagine quelle provenienti dalla camera e da altri strumenti diagnostici. Si pensa, inoltre, di aggiungere al sistema di comando – attualmente costituito dalle due manopole dell’unità master, che saturano completamente le capacità del chirurgo – funzionalità alternative, basate, per es., sull’uso della voce.

La robotica di aiuto ai disabili è il settore della robotica medica che ha iniziato a svilupparsi prima di tutti gli altri (fin dagli anni Settanta), e si è lentamente evoluto nel corso del tempo. Oggi, comprende una vasta gamma di dispositivi, che vanno dagli arti artificiali ai robot per terapia di riabilitazione o di sostegno, fino alla fornitura di assistenza personale in ospedali e residenze. Le prime realizzazioni consistevano in esoscheletri, con i quali si riusciva a far muovere persone completamente invalide, anche se ad alto costo e con esiti non sempre graditi agli utenti. Un’altra applicazione iniziale vedeva robot destinati all’assistenza elementare di persone con impedimenti vari: come robot che portavano il cibo alla bocca di persone totalmente o parzialmente prive dell’uso delle mani. In entrambi i casi, si trattava di modificazioni di robot destinati all’uso industriale. L’utilizzo di questi robot è stato condizionato e limitato da importanti problemi di sorveglianza e di sicurezza.

Di maggiore interesse, e con attività di ricerca associata ancora intensa, sono i robot mobili dotati di un adeguato sistema di sensori, come quelli per la guida di non vedenti, per la riabilitazione neurologica e per il potenziamento della potenza/forza muscolare. Per tutti, il nodo che si è dovuto affrontare (ancora oggetto di studio e di ricerca di carattere interdisciplinare) è l’interazione uomo/macchina, in quanto per questo tipo di robot è prevista un’azione reciproca tra uomo e macchina, in termini sia di forze applicate sia di comando e percezione.

Robotica spaziale. In ambito spaziale, una delle definizioni più diffuse di robot, secondo la quale si tratta di un apparato in grado di svolgere compiti che in sua assenza avrebbe comunque potuto compiere un uomo, non è sempre applicabile; basti pensare alle missioni nelle quali non è prevista, né è prevedibile, la presenza umana. Anche nelle missioni con presenza umana esistono, tuttavia, compiti che difficilmente potrebbero essere svolti da esseri umani.

I robot usati nello spazio sono sostanzialmente di due tipi: telemanipolatori e robot mobili eventualmente dotati di un braccio manipolatore. I compiti tipici dei telemanipolatori installati nelle navicelle e/o nelle stazioni orbitanti sono quelli del montaggio di precisione, di ispezione, di manutenzione e di interventi di emergenza a fronte di malfunzionamenti e/o guasti. La meccanica dei robot spaziali, strutturalmente simile a quella dei robot terrestri, presenta almeno tre caratteristiche particolari che hanno portato a una effettiva specializzazione: la prima, è quella derivante dalle necessità di ridurre le masse implicate e di avere, nel contempo, robot di dimensioni rilevanti (qualche metro), fattori che determinano sistemi assai meno rigidi e più deformabili di quelli terrestri, per i quali si devono usare algoritmi di controllo appositamente sviluppati e assai più sofisticati; la seconda caratteristica deriva dalla necessità di operare in condizioni di microgravità e spesso nel vuoto, tenendo conto delle conseguenze sia sui materiali sia sugli accorgimenti costruttivi; la terza è conseguenza del fatto che, se l’impiego del robot è quello relativo al collegamento meccanico tra due oggetti spaziali, come nel caso della costruzione di una stazione spaziale, la base del robot dev’essere indifferentemente in tutti e due gli oggetti, in quanto occorrono robot nei quali la base e l’effettore finale possono scambiarsi reciprocamente le funzioni.

Altri robot, sempre dotati del requisito della leggerezza, vengono destinati a operazioni che richiedono elevate precisioni all’interno della stazione. Sono più simili a quelli terrestri, anche se, nel caso di missioni senza personale umano (unmanned missions), diventano rilevanti le caratteristiche di affidabilità e la capacità di autoriparazione dei possibili guasti.

In pratica, tutte le agenzie spaziali nazionali e/o internazionali, comprese l’ASI (Agenzia Spaziale Italiana) e l’ESA (European Space Agency), si sono occupate di robotica spaziale e hanno prodotto qualche prototipo. I risultati più interessanti sono dovuti alla CSA (Canadian Space Agency), che ha impostato, fin dal 1975, un ambizioso ma concreto programma di sviluppo di robot per lo spazio e ha avuto l’incarico di produrre e montare i robot destinati alla stazione spaziale internazionale. La CSA ha prodotto due robot; il primo, denominato Canadarm, è stato sviluppato in due versioni: la prima è montata su tutti gli Shuttle, mentre la seconda (Canadarm 2), è attualmente montata sull’ISS (International Space Station). Si tratta di un robot articolato, dotato di 7 gradi di libertà, con una lunghezza totale di 17 m e una massa di 1640 kg. Il secondo robot della CSA (Dextre) è lungo 3,67 m, dotato di due bracci di 3,35 m e destinato a compiere attività di montaggio e aggiustaggio all’esterno della stazione. Esso sarà montato in orbita, ed è destinato a lavorare anche solidalmente connesso al Canadarm, in modo da costituire un unico grande robot. L’attività relativa al montaggio, alla messa in opera e alle prove di funzionamento di questi due robot farà parte delle prossime missioni programmate dalla NASA (National Aeronautics and Space Administration).

Un’altra attività di tipo spaziale in cui si ricorre all’uso di robot è quella delle cosiddette missioni di superficie, che consistono nell’esplorazione della superficie dei pianeti o dei satelliti raggiunti da lanci dalla Terra. Si tratta di robot o di manipolatori mobili con elevatissima affidabilità (le missioni durano qualche anno), dotati di capacità di autonoma messa in operazione dopo il lancio sulla superficie. Le esperienze condotte in un paio di decenni hanno portato a scegliere per il movimento la trazione su ruote, a causa della scarsa durata di robot con sistemi di trazione diversi. Quelli destinati all’esplorazione prendono il nome di rovers, e prevedono come dotazione di bordo: batterie, celle fotovoltaiche, una o più telecamere (per lo più di tipo panoramico Pancam) per l’esplorazione vera e propria, una o più telecamere per individuare gli ostacoli, un sistema di trasmissione di immagini, la possibilità di ricevere comandi dalla Terra per programmare i movimenti e/o provvedere alle possibili riparazioni in caso di guasto (si tenga presente che, per es., il ritardo nelle comunicazioni da Marte è dell’ordine delle decine di minuti). La sperimentazione più riuscita finora è quella dei rovers che operano su Marte. Si tratta di due robot mobili gemelli, Spirit e Opportunity, collocati su due emisferi diversi fin dal 2004 e che, solo attualmente, hanno cominciato a dare qualche problema per il loro corretto funzionamento; essi riescono a coprire circa 100 m al giorno marziano (sol), sono dotati di un sofisticato sistema di guida basato su un software installato a bordo che, fra l’altro, prevede un comando di emergenza per far tornare il rover al punto di partenza e consente anche, a mezzo del modulo hazard avoidance, una fermata ogni 10 s per valutare la situazione e per programmare o riprogrammare i movimenti per i successivi 40 s, con la conseguenza che il percorso autonomo è di soli 0,3 m. Considerazioni e risultati analoghi, con le opportune e ovvie variazioni, si potrebbero riportare a proposito della robotica sottomarina, specie per quel che riguarda i movimenti e la relativa autonomia. Rimane una differenza essenziale per quanto concerne i tempi di comunicazione con la base, che sono di frazioni di secondo sulla superficie terrestre e dell’ordine di decine di minuti nelle esplorazioni planetarie.

Robot umanoidi. Si tratta dei robot che riproducono le caratteristiche umane, specie per quel che riguarda la deambulazione. I primi bipedi costruiti erano macchine assai elementari, per le quali l’unica sofisticazione derivava dalla necessità di mantenere in equilibrio stabile qualcosa di somigliante a un doppio pendolo posto in posizione verticale. Le tecniche attualmente usate riguardano la qualità del movimento in robot che devono essere molto sofisticati e dotati di naturalezza. Su questo tipo di robot è stato svolto un grande lavoro di ricerca e di sviluppo, soprattutto da parte di alcune grandi multinazionali giapponesi. Per passare da un oggetto costituito da un insieme di corpi in equilibrio a uno che emuli il comportamento fisico di un bipede animato, si deve generare l’andatura, ossia la successione nel tempo dei valori che devono assumere gli angoli (o le traslazioni lineari) dei singoli giunti, garantendo, nel contempo, la stabilità del sistema di controllo e la fluidità del moto. Tali sequenze (gaits) possono essere generate fuori linea oppure in linea. Quest’ultimo approccio si è rivelato più efficace, perché consente di far fronte anche a ostacoli imprevisti. Le tecniche usate per la generazione dei gaits e per garantire la stabilità del movimento sono quelle tradizionali del controllo automatico, nelle quali si tiene conto anche di regole di tipo euristico, derivanti dalla lunga sperimentazione fin qui svolta.

Un aspetto non secondario della ricerca e dei futuri sviluppi della robotica umanoide riguarda le relazioni tra bipedi artificiali e ambiente. Si richiede naturalezza nel movimento, ma anche abilità nell’affrontare scale o semplici passi di danza, e capacità di interagire con gli esseri umani fino al punto di poter esprimere emozioni. L’obiettivo finale sarà quello di inserire i robot umanoidi nell’ambiente umano, anche con la finalità di assistere gli anziani e i disabili e di comunicare in un linguaggio naturale. In questo senso, saranno essenziali le ricerche volte ad assicurare un rapporto tra uomo e macchina che dovrà essere amichevole e intrinsecamente sicuro.

Queste ultime considerazioni attengono soprattutto agli aspetti propri della forte interazione che si è andata costituendo tra robotica e intelligenza artificiale. Negli ultimi anni, si è assistito a un dilagare dei robot di servizio, per i quali gli aspetti strettamente tecnici e tecnologici, relativamente semplici o comunque risolvibili, si legano in modo indissolubile con le tecniche dell’intelligenza artificiale che consentono e consentiranno sempre più di spostare il baricentro della robotica dalla fabbrica alla società (sia nella casa sia nelle collettività), valorizzando gli aspetti di interfaccia con l’uomo e di autonomia. Alcuni importanti esponenti dell’industria ICT (Information and Communication Technology) vedono nello sviluppo dei robot domestici il veicolo attraverso il quale si potrà sviluppare, intorno al secondo decennio del 21° sec., un mercato che permeerà la società, in modo analogo a quanto ha fatto il personal computer negli ultimi due decenni.

Bibliografia

Biorobotics. Methods and applications, ed. B. Webb, Th.R. Consi, Menlo Park (Cal.) 2001.

Standard handbook of biomedical engineering and design, ed. M. Kutz, New York-London 2003.

M. Ghallab, D. Nau, P. Traverso, Automated planning. Theory and practice, Amsterdam-Boston 2004.

S. Thrun, W. Burgard, D. Fox, Probabilistic robotics, Cambridge (Mass.)-London 2005.

Cinematica e dinamica dei sistemi multibody, a cura di F. Cheli, E. Pennestri, 2 voll., Milano 2006-2009.

Intelligence for space robotics, ed. A.M. Howard, E.W. Tunstel, San Antonio (Tex.) 2006.

B. Siciliano, L. Sciavicco, L. Villani, G. Oriolo, Robotica. Modellistica, pianificazione e controllo, Milano 20083.

Springer handbook of robotics, ed. B. Siciliano, O. Khatib, Berlin-Heidelberg 2008.

Robotics. Science and systems IV, ed. O. Brock, J. Trinkle, F. Ramos, Cambridge (Mass.)-London 2009.