Petrolchimica

Petrolchimica

La petrolchimica è il settore dell’industria che si occupa della trasformazione del petrolio e del gas naturale in prodotti chimici. Essa riveste un ruolo di primaria importanza all’interno dell’industria chimica mondiale: i prodotti dell’industria chimica di base e la maggior parte dei cosiddetti fine chemicals, infatti, derivano proprio da materie prime di origine idrocarburica, e sono diversi da quelli ottenuti dall’industria petrolifera propriamente detta, basata sulla raffinazione del petrolio; sono pertanto esclusi dal campo della petrolchimica i carburanti, i combustibili, i lubrificanti, i bitumi di origine petrolifera.

I prodotti della petrolchimica possono essere presenti tali e quali nella materia prima, e quindi il processo consiste nella loro estrazione, altrimenti, ed è il caso di gran lunga più frequente, possono essere ricavati mediante la trasformazione chimica degli idrocarburi che si trovano come tali nel petrolio o nei gas naturali, oppure che si formano nelle operazioni di raffinazione del petrolio.

L’industria petrolifera si è rivelata particolarmente vantaggiosa per soddisfare la richiesta di alcune materie prime, sia perché esse rappresentano sottoprodotti ottenibili direttamen-te dalla lavorazione dei grezzi, sia perché questi ultimi vengono, per la gran parte, lavorati presso i paesi acquirenti e non presso quelli produttori (e quindi esse si trovano a disposi-zione dei paesi raffinatori). Le varie tecniche di trattamento dei prodotti petroliferi, che hanno consentito di poter aumentare sempre più le rese in benzina di un petrolio, hanno contemporaneamente messo a disposizione quantità crescenti di olefine e di altre materie di grande interesse per l’industria chimica.

Nel tempo, il numero, la quantità e il valore dei prodotti chimici ottenuti dal petrolio sono cresciuti in tutto il mondo, e specialmente nei paesi più industrializzati, tanto che quelli di origine petrolchimica rappresentano, sia in massa sia in valore, una altissima percentuale di tutta la produzione chimica mondiale.

Negli scorsi decenni la petrolchimica ha vissuto una fase di forte crescita, legata principalmente all’espansione dell’industria della plastica, delle fibre e delle gomme sintetiche, dei detergenti e di molti altri prodotti di largo impiego. Ciò ha portato progressivamente alla richiesta sempre maggiore di petrolio e di gas naturale impiegati come materia prima. Tuttavia, queste fonti idrocarburiche vengono utilizzate in massima parte, insieme con il carbone, per la produzione di energia e solo per il 5÷10% per usi chimici.

Per quanto concerne la natura dei più importanti processi utilizzati, l’industria petrolchimica ha oggi raggiunto un plateau. Nel settore dei prodotti di largo consumo e dei processi per ottenerli, la ricerca per il miglioramento di quelli già noti è più incentivata di quella orientata alla messa a punto di quelli nuovi, a meno che non si tratti di prodotti aventi proprietà particolari, per applicazioni molto specifiche (come, per es., nel caso di alcuni prodotti polimerici) oppure di ricerche miranti a introdurre sviluppi veramente innovativi (per es., nella microbiologia industriale o nella scienza di materiali polimerici). Tale situazione potrebbe mutare se si presentasse la necessità (peraltro assai improbabile a breve-medio termine) di sostituire il petrolio con il carbone e di utilizzare i residui petroliferi come materie prime per l’industria chimica.

Le materie prime

Petrolio e gas naturale sono le principali fonti di idrocarburi. Oltre a rappresentare, insieme al carbone, le più importanti fonti energetiche, queste materie prime vengono utilizzate per ottenere alcuni intermedi (building block) a partire dai quali è possibile produrre una molteplicità di prodotti chimici organici. Lo sviluppo della petrolchimica, dunque, è legato all’evolversi dello scenario mondiale del petrolio e del gas naturale. Attualmente tale scenario è in una fase di profonda transizione.

Le attuali riserve mondiali di petrolio ammontano a oltre 1147 miliardi di barili (dato aggiornato al 1° gennaio 2007) mentre il consumo medio giornaliero mondiale è pari a oltre 83 milioni di barili (dato riferito all’anno 2006) ed è dovuto in massima parte alla produzione di energia. Il rapporto riserve/consumi annui di petrolio, quindi, è stimato a circa 38 anni. Peraltro, continuano le scoperte di nuovi giacimenti di petrolio comodamente sfruttabili – ne sono un esempio le recenti scoperte in Cina, nella Colombia britannica (Canada) e nella Russia orientale – anche se sono sempre di più i giacimenti noti ma non sfruttati perché localizzati in zone remote (Canada artico, Mare di Barens, Russia artica) o difficilmente accessibili (offshore ad alte profondità) o, ancora, contenenti materiale di difficile estrazione (per es. oli pesanti con viscosità anche maggiori di 10.000 cP). Questo ha fatto sì che, già negli ultimi anni, il consumo annuale di petrolio convenzionale (con viscosità inferiore a 50 cP) non sia stato affiancato dalla scoperta di giacimenti sfruttabili di pari dimensione e contenenti materiale della stessa qualità; ciò ha indotto una riduzione delle riserve di olio di questo tipo con una velocità pari al 4÷5% per anno. Al contrario, sono sempre più abbondanti le riserve non sfruttate di olio pesante (con viscosità superiore a 50 cP), tanto da rappresentare circa il doppio delle riserve di olio tradizionale. Per questo, in futuro, sarà sempre più necessario lo sfruttamento delle riserve di olio pesante. Nuove tecnologie sono in fase di sviluppo e messa a punto per trattare queste materie prime in modo da ottenere gli stessi prodotti ricavati a partire dal petrolio convenzionale.

Il gas naturale, a sua volta, sta ricoprendo un ruolo sempre più importante all’interno dello scenario energetico mondiale: negli ultimi 15 anni, tale fonte idrocarburica ha soddisfatto una frazione della domanda energetica mondiale in percentuale variabile fra il 21 e il 25%. Nell’anno 2005 sono stati estratti oltre 2837 miliardi di m3 di gas, mentre le riserve al 1° gennaio 2007 ammontano a oltre 182 mila miliardi di m3, con un rapporto riserve/consumi annui pari a circa 64 anni. Secondo il Cambridge Energy Research Associates, nelle prossime due decadi si avrà un incremento dei consumi di tale risorsa compreso fra il 3 e il 3,5% per anno. Da un lato, tale crescita sarà promossa dalla sempre maggiore attenzione alla protezione ambientale: infatti, il gas naturale è una fonte energetica intrinsecamente più pulita rispetto al petrolio (e al carbone) ed è quella col maggior rapporto H/C, il che fa sì che l’anidride carbonica (CO2) prodotta dalla combustione di questa fonte per la produzione di una unità di energia sia minore rispetto a quella prodotta dalla combustione del petrolio o dei suoi derivati e molto minore rispetto a quella proveniente dall’utilizzazione di carbone. Dall’altro lato, essa sarà stimolata dai costi al consumo relativamente bassi che questa fonte energetica ha raggiunto a seguito degli sviluppi realizzati nelle operazioni upstream e nel trasporto di gas su lunghe distanze. In maniera del tutto simile a quanto menzionato in riferimento alle riserve di petrolio, tuttavia, anche nel caso del gas naturale almeno il 60% delle attuali riserve sono classificate come remote.

Numerose tecnologie sono dunque in fase di studio, anche in questo caso, al fine di rendere sfruttabili, dapprima tecnicamente e poi anche economicamente, queste riserve. Le vie perseguite per raggiungere tali obiettivi mirano a migliorare ancor più il trasporto del gas su lunghe distanze o a sviluppare processi per convertire in situ (cioè a bocca di pozzo) il gas naturale in prodotti liquidi, ovvero in prodotti più facilmente trasportabili fino al luogo di utilizzazione. In relazione alla prima possibilità, si sta lavorando specialmente nel settore del gas naturale liquefatto o LNG (Liquefied natural gas): in questo processo il gas naturale è condensato a temperature criogeniche (liquefazione fisica) ed è trasportato in fase liquida, per esempio per mezzo di navi metaniere. In relazione alla conversione chimica del gas a bocca di pozzo, al contrario, si intende trasportare non il gas naturale (in fase gassosa o liquida), ma i prodotti liquidi o solidi (in condizioni ambientali) derivanti dalla conversione chimica del gas in prodotti a maggiore peso molecolare. Molte compagnie stanno lavorando in questa direzione su processi basati sulla reazione di Fischer-Tropsch, per convertire il gas naturale in prodotti idrocarburici liquidi col processo GtL (Gas to liquid), in olefine coi processi GtO (Gas to olefins) o in polimeri coi processi GtP (Gas to polymers) sfruttando il gas di sintesi (miscela di monossido di carbonio e idrogeno) come intermedio reattivo e, nel caso dei processi GtO e GtP, passando attraverso la sintesi del metanolo coi processi MtO (Methanol to olefins) e MtP (Methanol to propylene). Il gas naturale viene convertito in gas di sintesi e metanolo utilizzando processi convenzionali.

Come detto, tuttavia, oltre ai citati usi come fonti energetiche, petrolio e gas naturale rivestono un ruolo chiave come fonti di idrocarburi attraverso i quali produrre una notevole varietà di prodotti chimici (gli usi chimici di queste materie prime ammontano a circa il 5-10% dei consumi totali). Il gas naturale e le frazioni derivanti dal frazionamento del greggio per distillazione primaria, tuttavia, sono costituiti prevalentemente da idrocarburi saturi (paraffine e nafteni), la cui reattività chimica è ridotta. Ciò preclude la possibilità di produrre, a partire direttamente da queste sostanze, quelle unità fondamentali attraverso le quali sintetizzare i prodotti chimici organici richiesti dal mercato. Lo stesso non vale, ovviamente, per gli idrocarburi insaturi o aromatici che, essendo caratterizzati da un’elevata reattività, ben si prestano a essere impiegati in diversi tipi di sintesi organiche.

In passato l’acetilene (C2H2) era l’idrocarburo più utilizzato come materia prima per la chimica alifatica (cioè per la chimica degli idrocarburi lineari e ad anello con legami carbonio-carbonio semplici o doppi, non risonanti). A causa del suo elevato costo di produzione, tuttavia, questa molecola è stata gradualmente sostituita in questo ruolo dall’etilene, dal propilene e dal butene/butadiene. Queste specie, insieme al benzene, al toluene e agli xileni (denominati BTX), attualmente rappresentano i building blocks della petrolchimica.

La tecnologia principale impiegata per la produzione di olefine leggere a partire da petrolio e da gas naturale è il cracking con vapore (steam cracking), processo dal quale si ottiene, come sottoprodotto, la cosiddetta benzina pirolitica, dalla quale è possibile estrarre i BTX. Il processo di steam cracking consiste essenzialmente nella pirolisi ad alta temperatura di idrocarburi saturi (cioè, come detto, quelli contenuti nel petrolio e nel gas naturale) in presenza di vapor d’acqua. Le cariche utilizzate vanno dagli idrocarburi leggeri, come etano e propano, fino ai gasoli di buona qualità passando attraverso la virgin nafta, ossia una miscela di idrocarburi leggeri o medi che distillano tra 30 °C e 210 °C. Le rese nei prodotti principali sono fortemente influenzate dalla carica utilizzata: l’etilene è comunque il prodotto principale della reazione, sebbene la sua resa diminuisca all’aumentare del peso molecolare della carica. Prodotti secondari sono, invece, il propilene, il butadiene, le olefine C4 e la benzina di pirolisi. La scelta della carica impiegata dipende principalmente dalla disponibilità di materie prime, e quindi dalla localizzazione geografica dell’impianto. Negli Stati Uniti prevalgono impianti per il cracking (detti cracker) che trattano cariche gassose C2-C4, a seguito delle ingenti disponibilità locali di gas naturale. Allo stesso modo, in Medio Oriente viene impiegato, come materia prima per questo processo, l’etano ottenuto a bocca di pozzo come gas associato (cioè il gas che in alcuni giacimenti di petrolio forma la cosiddetta gas cap, una sacca di idrocarburi gassosi giacenti sopra e in contatto con il petrolio). In Europa, la situazione è differente, in quanto il gas naturale disponibile, proveniente principalmente dal Mare del Nord, contiene scarse quantità di gas leggeri sfruttabili per il cracking. Per questo solo il 10-15% degli impianti di steam cracking europei sono configurati per poter trattare anche cariche gassose e in tutta l’Europa è presente un solo cracker (a Mossmoran, Scozia) dedicato all’uso esclusivo di cariche gassose. La situazione in Italia è in linea con il panorama europeo: la stragrande maggioranza degli impianti usa una carica liquida, in gran parte nafta. In questo caso i costi del processo sono normalmente maggiori che nel caso di cracking di cariche gassose, a causa del maggior numero di sottoprodotti ottenuti e dunque della maggiore complessità (e quindi del maggior costo) della sezione di separazione dei prodotti. Per questo motivo, storicamente, i produttori nordamericani di etilene, che sfruttano gas naturale come reagente per i cracker, hanno avuto notevoli vantaggi economici rispetto ai produttori europei e asiatici, che, al contrario, impiegano miscele liquide (principalmente nafta).

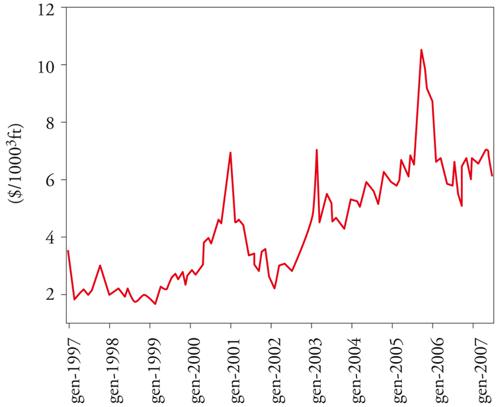

La situazione è cambiata a partire dall’anno 2000, quando il prezzo del gas naturale negli Stati Uniti ha cominciato a crescere a ritmi vertiginosi (fig. 4) a seguito del forte incremento della domanda per usi energetici e la contemporanea costruzione di gasdotti fra i giacimenti di gas remoto del Canada e le aree industrializzate dello stesso Canada e degli Stati Uniti, che hanno reso definitivamente aperto al gas naturale il mercato della generazione di potenza. Tale aumento dei prezzi, infatti, non ha soltanto ridotto il vantaggio economico dei produttori di etilene americani rispetto ai concorrenti europei e asiatici, ma in molti casi ha addirittura reso antieconomici i cracker da cariche gassose, imponendone la chiusura. L’Europa, al contrario, non ha risentito di questo aumento dei prezzi e ha mantenuto attivi i numerosi cracker funzionanti a partire dalla nafta (ottenuta dal frazionamento del greggio). Peraltro, la maggiore disponibilità di nafta sul mercato europeo, dovuta alla diminuzione di domanda di benzine rispetto ai combustibili diesel, ha contribuito a mantenere bassi i prezzi di mercato di questa materia prima.

I principali intermedi

L’etilene è il prodotto organico più importante al mondo per volumi di produzione, con una capacità installata pari a 118 milioni di tonnellate (dati del 2005). La domanda globale è stimata in crescita di oltre il 4% annuo per il periodo che va fino al 2010. Il 75% della produzione di questa molecola trova sbocco nel mercato di beni non durevoli, quali il packaging (sacchetti di plastica, confezioni per alimenti, ecc.). L’uso principale per il quale l’etilene viene impiegato, infatti, è la produzione dei polimeri, in particolare del polietilene. Meno importante, ma comunque rilevante, è l’impiego di questa sostanza per la produzione di dicloroetano, di ossido di etilene e di etilbenzene. Per ciò che riguarda la sua sintesi, si può affermare che oltre il 95% dell’etilene mondiale è ottenuto da steam cracking, mentre piccoli volumi del composto sono commercialmente prodotti attraverso il recupero da off-gas nel processo Fischer-Tropsch (in Sudafrica), attraverso la disidratazione dell’etanolo da fermentazione (in India) e per recupero di off-gas di raffineria.

Da qualche decennio sono allo studio processi alternativi in grado di abbassarne i costi di produzione o consentirne la sintesi a partire da cariche di bassa qualità. Tra questi si possono citare quelli basati sulla deidrogenazione ossidativa dell’etano, che produce una conversione parziale della carica e una elevata selettività a etilene, con coproduzione di acido acetico. La reazione è tipicamente condotta (in laboratorio) alimentando etano assieme a ossigeno e idrogeno a temperature di 900÷950 °C, su catalizzatore contenente platino. Esistono, tuttavia, numerosi dubbi riguardo alla sicurezza connessa con l’impiego industriale di miscele idrogeno/ossigeno, che inducono a ritenere che questo processo non potrà essere condotto su scala industriale. Al fine di permettere l’ottenimento di etilene da reagenti a basso costo, è stato invece proposto l’impiego di catalizzatori nel processo di steam cracking, così da aumentare la velocità delle reazioni di cracking e, contemporaneamente, minimizzare la formazione di coke. In questo caso, il processo ha raggiunto la fase dimostrativa; tuttavia, nonostante gli sforzi di ricerca e sviluppo sull’argomento, attualmente non si intravedono spazi industriali nell’immediato futuro anche per questa reazione.

Lo scenario è leggermente differente per il propilene, un altro prodotto di grande rilevanza per la petrolchimica, con una produzione annua mondiale che si aggira attorno a 65 milioni di tonnellate (dati del 2005). Le principali utilizzazioni chimiche del propilene (che è adoperato anche come componente delle benzine alchilate) coinvolgono, infatti, al contrario dell’etilene, il settore dei beni cosiddetti durevoli, quali automobili e rivestimenti. Come nel caso dell’etilene l’uso principale per il quale il propilene viene impiegato è la produzione dei polimeri, in particolare del polipropilene (oltre il 50% del propilene è usato a questo scopo). Seguono per importanza la produzione di acrilonitrile, ossido di propilene, cumene e alcol isopropilico. La maggior parte del propilene è ottenuta come coprodotto dell’etilene nei processi di steam cracking. Importanti, tuttavia, risultano anche i processi di produzione di propilene come sottoprodotto della raffinazione petrolifera. La deidrogenazione del propano e i processi di metatesi, invece, rappresentano attualmente tecnologie di nicchia per la produzione di questa molecola. La disponibilità di propilene da raffineria dipende essenzialmente dall’incentivo economico per le raffinerie nel recuperare e vendere il propilene al mercato chimico, rispetto al consumo interno alla raffineria stessa per la produzione della benzina alchilata. Negli Stati Uniti, la quota di propilene da raffineria è assai importante dato che, come anticipato, la maggior parte degli steam cracker statunitensi trattano etano come carica e dunque producono poco propilene. Peraltro, essendo negli Stati Uniti la domanda di benzine molto elevata, la maggior parte delle raffinerie locali è dotata della tecnologia denominata FCC (Fluid catalytic cracking), che è il processo di raffinazione che produce la maggior quota di propilene come sottoprodotto.

Anche se il propilene è un importantissimo building block, tuttavia la sua produzione è confinata in processi che lo coinvolgono come sottoprodotto. La sua disponibilità di mercato, dunque, risente di numerosi fattori, primo fra i quali la domanda di etilene, dato che l’etilene è il prodotto principale dello steam cracking e che in questo processo il rapporto propilene/etilene è fissato a seconda della carica impiegata (si va da rapporti pari a 0,04 nel caso del cracking dell’etano a 0,5÷0,6 nel caso dell’impiego di nafta o gasolio come materia prima). Attualmente, la domanda di propilene cresce a un tasso superiore a quello dell’etilene; per questo si prevede che nei prossimi anni vi saranno notevoli problemi di disponibilità di propilene sul mercato, specialmente in Europa. Nell’America del Nord questo problema avrà un impatto minore, dato che, come già anticipato, gran parte del propilene destinato all’industria petrolchimica deriva dalla raffinazione del petrolio e attualmente c’è ancora una quota importante di propilene non utilizzato nella vasta infrastruttura di raffinazione di quella regione. In Europa e in Asia la situazione è differente e, se i trend attuali proseguiranno, si può ipotizzare che insorgeranno seri problemi di disponibilità di propilene, nonostante l’aumento previsto della capacità di cracking.

Per questo motivo sono allo studio molte tecnologie che consentono di produrre propilene indipendentemente dal cracking o da processi che, integrati a valle dello steam cracking, aumentino il rapporto propilene/etilene tra i prodotti. Un approccio in esame prevede la modificazione dei catalizzatori per FCC per massimizzare la resa in propilene e, più in generale, in olefine leggere. Tale via, però, rimane ancora dipendente dalla raffineria. Per questo sono in via di sviluppo processi in grado di produrre olefine leggere attraverso vie alternative, quali quelli basati su reattori a letto fluido per la conversione dei sottoprodotti del cracking di basso pregio, accoppiati a normali reattori di steam cracking. In questo caso i rapporti propilene/etilene raggiungerebbero valori fino a 0,7÷0,8, ma l’investimento economico richiesto è elevato. Una via alternativa sfrutta la reazione di metatesi a valle dello steam cracking, in grado di convertire in propilene l’etilene e il butene derivanti dal cracking, così da arrivare a rapporti propilene/etilene anche maggiori di 1. Il processo, però, consuma etilene per produrre propilene, il che ridurrebbe la disponibilità di etilene sul mercato, e, ancora una volta, richiede investimenti elevati, per la necessità di inserire nel processo stadi addizionali di purificazione e separazione dei prodotti. Ciononostante, questo processo rimane l’unico ad avere alcune applicazioni commerciali. In via di sviluppo, infine, vi sono processi che trattano le correnti C4-C5 derivanti dallo steam cracking per produrre propilene: questi processi avrebbero il vantaggio di operare con reattori a letto fisso, richiedendo investimenti più contenuti.

I composti aromatici, e specialmente il benzene, costituiscono la seconda classe di building block impiegata nell’industria petrolchimica, dopo quella rappresentata dalle olefine C2-C4. Esistono tre fonti principali di aromatici: i prodotti del reforming catalitico (il processo attraverso il quale è possibile isomerizzare e ciclizzare gli idrocarburi lineari e aromatizzare i composti ciclici contenuti nelle benzine), le benzine derivanti dallo steam cracking (le già citate benzine pirolitiche) e il catrame minerale. Attualmente, tuttavia, il processo a partire da catrame riveste un ruolo marginale rispetto agli altri due processi. Inoltre, mentre il reforming catalitico è la fonte principale di aromatici nella gran parte del mondo, le benzine pirolitiche rivestono un ruolo veramente importante solo nell’Europa occidentale.

Sia le benzine pirolitiche sia quelle riformate sono miscele di idrocarburi alifatici e aromatici, ma la composizione di queste due cariche è assai diversa. Peraltro, mentre le benzine riformate sono prodotte appositamente allo scopo di aromatizzare la carica e, dunque, la loro composizione è modificabile ad hoc, seppur entro certi ovvi limiti tecnici, le benzine pirolitiche sono un sottoprodotto nel processo di produzione di olefine leggere nello steam cracking, e, dunque, la loro composizione è determinata essenzialmente dalle condizioni fissate dalle necessità dei produttori di olefine. Per questo motivo è assai complesso fare previsioni sulla disponibilità futura dei building block aromatici. La natura di coprodotto di queste specie, infatti, le rende dipendenti da molteplici variabili difficili da analizzare simultaneamente e nella loro totalità.

Uno degli aspetti fondamentali da considerare nell’analisi del mercato del benzene, per esempio, è sicuramente rappresentato dai limiti sempre più stringenti imposti al contenuto in benzene delle benzine per autotrazione.Infatti, tutto il benzene rimosso dalle benzine al fine di renderle compatibili con le normative antinquinamento, viene immesso nel mercato dei prodotti per la petrolchimica, aumentandone progressivamente i volumi a disposizione.

Per il toluene, invece, la situazione è differente. Questo prodotto, infatti, per via del suo elevato potere antidetonante, potrebbe essere venduto come componente ottanizzante delle benzine. Tuttavia, al fine di aumentarne il valore, esso è frequentemente convertito in benzene e xileni mediante disproporzionamento. In questo senso, visti i limiti menzionati relativamente al contenuto di benzene nelle benzine, uno degli obiettivi attualmente perseguito è quello di aumentare la selettività del processo a xileni, a discapito della produzione di benzene. Attualmente, inoltre, sono in via di sviluppo numerosi processi non convenzionali per la produzione di frazioni ricche di aromatici a partire da frazioni a basso costo, come le olefine C4-C5 derivanti dallo steam cracking, il GPL (Gas di petrolio liquefatto o Gas propano liquido) e le paraffine C6-C7. Evidentemente, l’economia di questi processi risente notevolmente dei prezzi dei BTX e della localizzazione geografica degli impianti: attualmente alcuni di questi processi appaiono convenienti rispetto alle vie tradizionali di produzione dei BTX.

Lo sfruttamento delle olefine C4-C5 derivanti dallo steam cracking costituisce invece un problema di primaria importanza per l’industria petrolchimica. Tale frazione, infatti, rappresenta una corrente quantitativamente importante dei processi di cracking con vapore, eguagliando più o meno la resa in propilene, ma il valore di mercato di questi composti è attualmente scarso. Nel taglio C4 quasi il 50% è costituito da butadiene, che può essere recuperato e impiegato nella produzione di gomme sintetiche. Un altro prodotto di interesse contenuto nella frazione dei C4 è l’isobutene, che può essere separato e inviato a unità per la produzione di MTBE (Metil-ter-butiletere). Nel taglio C5, invece, i prodotti di rilevanza industriale sono minoritari e la loro separazione risulta onerosa; per questo non tutti gli impianti di steam cracking sono predisposti per il recupero dei prodotti dalle frazioni C4-C5. In questo caso tali correnti vengono miscelate con la carica fresca e riciclate al reattore di cracking; ciò comporta spesso problemi di gestione degli impianti, in quanto le correnti riciclate contengono quantità significative di dieni e di olefine che, nelle condizioni di reazione, tendono a dare prodotti pesanti, il che comporta una maggiore formazione di coke e dunque una più frequente fermata degli impianti per le operazioni di decoking. Per questo, quando possibile, il taglio C4-C5 viene idrogenato prima di essere riciclato ai forni di cracking: ciò comporta, però, un maggior onere, che riduce il vantaggio legato al recupero di questa frazione. Peraltro, se fino a non molti anni fa i composti C5, dopo l’idrogenazione dei dieni, trovavano un impiego importante come componenti del pool di benzine, l’irrigidimento delle specifiche sulla tensione di vapore della benzina e i problemi di impatto odorigeno legato al caratteristico odore delle olefine, hanno limitato fortemente questo impiego. Nella situazione attuale risulta quindi sempre più problematico individuare soluzioni vantaggiose per l’utilizzo di sottoprodotti del cracking quantitativamente importanti.

Gli impieghi dell’etilene, del propilene, dei C4 e dei BTX

Come già detto, l’etilene, il propilene, le olefine C4-C5 e i BTX rappresentano i building block dell’industria petrolchimica.

L’etilene, in particolare, è il più importante prodotto di base della petrolchimica. A partire da questa olefina, infatti, si producono le materie plastiche di più largo consumo (polietilene, polivinilcloruro e polistirene), le gomme etilene-propilene, l’acetato di polivinile e l’alcol polivinilico.

Il polietilene o politene (PE) occupa il primo posto in termini di valore economico tra tutti i prodotti chimici. Da un punto di vista commerciale si distinguono diverse classi di polietilene: (a) quello a bassa densità o LDPE (Low density polyethylene), ottenuto nei processi ad altissima pressione con attivatori radicalici o a bassa pressione mediante copolimerizzazione dell’etilene con limitate percentuali di monomeri polari, quali l’aceta-to di vinile o l’acido acrilico, in presenza di catalizza-tori Ziegler-Natta; (b) quello ad alta densità o HDPE (High density polyethylene), ottenuto con catalizzatori Ziegler-Natta ad alta resa; (c) quello lineare a bassa densità o LLDPE (Linear low density polyethylene), ottenuto mediante copolimerizzazione dell’etilene con basse percentuali di α-olefine, con catalizzatori Ziegler-Natta ad alta resa; (d) quello ad altissimo peso molecolare o HMWPE (High molecular weight polyethylene). Il polietilene trova svariate applicazioni: imballaggi rigidi e flessibili, oggetti per la casa, contenitori di vario tipo, rivestimenti di tubi, tubazioni, fibre per usi industriali, e così via.

Altro derivato dell’etilene di grande importanza è il polivinilcloruro (PVC), ottenuto per polimerizzazione radicalica del cloruro di vinile monomero o VCM (Vinyl chloride monomer). Esso è commercializzato nelle sue forme cosiddette rigida e flessibile e trova applicazione in numerosi settori, quali l’edilizia, i film per serre, tubi di irrigazione, contenitori vari, rivestimenti anticorrosivi, tappezzerie, carte da parati e pelli finte.

Infine, tra i derivati dell’etilene, merita una nota specifica l’ossido di etilene, prodotto per reazione dell’etilene con aria o ossigeno, dal quale viene prodotto glicol etilenico (anticongelante e intermedio per la preparazione di fibre e di resine poliestere), glicol dietilenico (utilizzato nella produzione di resine poliuretaniche e di poliesteri insaturi, nella sintesi di intermedi quali l’1,4-diossano, nella disidratazione del gas naturale e come solvente per plastificanti e tensioattivi), glicol trietilenico (utilizzato principalmente come umettante del tabacco e solvente per inchiostri), polioli (destinati alla fabbricazione di resine poliuretaniche), etossilati (agenti tensioattivi), polietilenglicoli (agenti disidratanti, umettanti, plastificanti, solventi) ed etanolammine (usate nel lavaggio industriale di gas contenenti CO2 e H2S).

Il propilene segue l’etilene al secondo posto come volumi di produzione tra tutti i prodotti dell’industria petrolchimica.

Il suo derivato principale è il polipropilene isotattico, una resina termoplastica cristallina ottenuta mediante polimerizzazione stereospecifica del propilene con catalizzatori Ziegler-Natta ad alta resa (metalloceni). Il polipropilene isotattico trova impiego commerciale nella produzione di omopolimeri, copolimeri e compound impiegati in svariati settori, da quello automobilistico a quello degli imballaggi.

Un secondo importante derivato del propilene è l’acrilonitrile, prodotto per reazione diretta (ammonossidazione catalitica) fra propilene, ammoniaca e aria, e impiegato nella produzione di fibre (acriliche e metacriliche), resine (SAN, stirene-acrilonitrile e ABS, acrilonitrile-butadiene-stirene) ed elastomeri (gomme-nitrile).

Alla base dei processi di produzione dei poliuretani sono invece i polioli polimerici, prodotti dal propilene passando attraverso il suo ossido come intermedio.

La frazione C4 contiene buteni, butani e olefine con legami multipli insaturi. I buteni possono essere trasformati in isobutene e poi impiegati per la produzione di MTBE, agente ottanizzante delle benzine. Dai buteni è però possibile produrre anche le cosiddette benzine alchilate, realizzare il processo di oligomerizzazione con propene per produrre olefine ramificate C6-C12 o produrre gomma butilica, attraverso la copolimerizzazione con isoprene, e poliisobutene. Tali processi, però, rivestono un ruolo di secondaria importanza all’interno dell’industria petrolchimica. Il n-butano viene impiegato per la produzione di anidride maleica, un precursore impiegato nella sintesi di resine poliesteri, mediante ossidazione in letto fluido.

Nel settore della petrolchimica, il benzene trova impiego principalmente nella produzione di etilbenzene, cumene e cicloesano. Questi tre prodotti, infatti, costituiscono circa il 75÷80% dei consumi totali del benzene a scopi chimici.

L’etilbenzene è prodotto per alchilazione del benzene con etilene, ed è impiegato principalmente per la produzione del corrispondente prodotto deidrogenato, lo stirene. Quest’ultimo, a sua volta, viene impiegato nella produzione di moltissimi polimeri o copolimeri adottati su ampia scala: per esempio sono prodotti derivanti dallo stirene le resine acriliche butadiene-stirene e le gomme stirene-butadiene.

Il cumene, invece, è preparato a partire dal benzene per alchilazione in fase gassosa con il propilene. Esso viene impiegato essenzialmente nella produzione di fenolo, mediante idroperossidazione, e acetone.

Il cicloesano è il terzo derivato del benzene per volume di produzione; esso è prodotto per idrogenazione diretta del benzene, e trova impiego nella produzione di intermedi quali l’acido adipico, materiale di base per la produzione del nylon.

Circa il 5% del benzene prodotto è poi trasformato in nitrobenzene, che, a sua volta, è idrogenato in anilina. Altri impieghi del benzene sono la produzione di anidride maleica e la produzione di benzeni alogenati e alchilbenzeni lineari, impiegati nella produzione di detergenti.

Il toluene, invece, trova il suo impiego principale come additivo nel pool di carburanti per autotrazione come agente ottanizzante; spesso, inoltre, esso viene utilizzato tal quale come solvente. Nel settore petrolchimico il toluene viene adottato, invece, nei processi di idroalchilazione o disproporzionamento, principalmente per la produzione di benzene e xileni. L’utilizzazione di toluene nella produzione di toluene diisocianato, fenolo, caprolattame, nitrotoluene e ftalati riveste un ulteriore ruolo di fondamentale importanza.

Gli xileni sono impiegati differentemente a seconda dell’isomero considerato. La forma orto è tipicamente impiegata come reagente nell’ossidazione ad anidride ftalica, dalla quale si ottengono poi esteri ftalici e resine di poliesteri; la forma para è ossidata ad acido tereftalico, dal quale si ottiene poi il polietilentereftalato (PET), le fibre di poliesteri e poliammidi, e il dimetiltereftalato; la forma meta, infine, è ossidata ad acido isoftalico, dal quale si ottengono prodotti analoghi ai derivati del PET.

Sono allo studio miglioramenti dei processi attualmente impiegati nella produzione di vari prodotti chimici. Tuttavia, la loro applicazione industriale è resa difficile dalla necessità di realizzare miglioramenti economici di almeno 10 punti percentuali per essere ritenuti di interesse, e, inoltre, dagli elevati costi di investimento iniziale che generalmente richiedono.

Fra gli esempi di studi di miglioramento di processi attualmente impiegati sono di un qualche rilievo l’ossiclorurazione dell’etano a dicloroetano e la produzione di acrilonotrile per ammonossidazione del propano.

Per quanto riguarda l’ossiclorurazione dell’etano a 1,2- dicloroetano, alla fine degli anni Novanta è stato costruito in Germania un impianto dimostrativo adatto allo scopo da 1000 t/anno (dati del 2000). Il vantaggio di questo processo è che si parte da una materia prima, l’etano, il cui costo è circa 1/3 dell’etilene, utilizzato negli altri processi di sintesi di dicloroetano. La reazione viene condotta in un reattore a letto fluido alimentando etano, ossigeno e acido cloridrico tra i 450 e 500 °C e utilizzando catalizzatori a base di cloruro di rame con aggiunta di altri addittivi supportati su allumine.

Nel processo di ammonossidazione del propano (anziché del propilene) ad acrilonitrile si realizza un risparmio sul costo della materia prima di circa il 25%. La reazione viene condotta in un reattore a letto fluido con temperature comprese tra 350 e 400 °C in presenza di catalizzatori a base di vanadio. La resa ad acrilonitrile è più bassa dell’analogo processo a propilene e si aggira intorno al 50÷60%. La conversione dei reagenti è parziale cosicché è richiesta una sezione per la separazione dell’ammoniaca non reagita.

Bibliografia

Acrylonitrile, Chem system report 00/01-6, New York, 2002.

Bodke 1999: Bodke, A.S. e altri, High selectivities to ethylene by partial oxidation of ethane, “Science”, 285, 1999, pp. 712-715.

Clegg, Hardman 1998: Clegg, Ian M. - Hardman, Ray, (EVC Technology), Vinyl chloride production process US Patent 5728905, march 17, 1998.

Pollesel 2004: Pollesel, Paolo e altri, Patent No. US 6696614, february 24, 2004.

Technology developments in propylene and propylene derivatives, Nextant multiclient report, december 1, 2003.

Vinyl Chloride/Ethylene Dichloride, Chem system report 03/04-6, New York, 2004.

Vinyl Chloride, SRI Consulting - Process economics programreport 5D, 2000.

Wittcoff 2004: Wittcoff, Harold A. - Reuben, Bryan G.,Industrial organic chemicals in perspective, 2. ed., New York, Wiley Interscience, 2004.