Processi di separazione nell'industria chimica e nelle tecnologie ambientali

Processi di separazione nell’industria chimica e nelle tecnologie ambientali

La separazione dei singoli componenti dalle loro miscele o da soluzioni liquide costituisce un’operazione importante per svariate attività industriali, in particolare quelle chimiche. Grazie ai processi di separazione è infatti possibile eliminare le impurità presenti nelle materie prime, purificare i prodotti ottenuti nei processi industriali e rimuovere gli inquinanti presenti in effluenti di diversa provenienza o che si accumulano in determinati ambienti. Queste operazioni di separazione si contrappongono alla tendenza delle sostanze a mescolarsi intimamente e spontaneamente tra loro che, come è noto, costituisce una tipica manifestazione del secondo principio della termodinamica. La separazione dei componenti presenti in una soluzione omogenea richiede pertanto l’impiego di energia e si può perseguire operando in diversi modi. Il più semplice è quello di fornire calore alla soluzione per evaporarne una parte che contiene preferenzialmente i componenti più volatili. Alternativamente si può raffreddare la soluzione per separare un componente sotto forma di solido, oppure farla fluire attraverso una membrana che permetta il deflusso in modo preferenziale di uno dei componenti.

Il più diffuso e importante procedimento di separazione è la distillazione, che riguarda le miscele liquide. Le sue origini risalgono a migliaia di anni fa perché anticamente veniva utilizzata per estrarre aromi e profumi dalle piante. I primi documenti che descrivono le tecniche di distillazione per la purificazione dell’alcol risalgono invece agli alchimisti arabi, cui si deve anche l’invenzione dell’alambicco, mentre la distillazione delle bevande alcoliche fu introdotta in Europa attorno al XII secolo. Attualmente gli impianti, o colonne, di distillazione hanno raggiunto le notevoli dimensioni che si possono osservare nelle raffinerie in cui vengono prodotti i carburanti che alimentano la onnivora esigenza di energia della nostra società.

Altri importanti processi di separazione impiegati nell’industria chimica, basati sulla separazione fra due fasi, sono l’assorbimento, che coinvolge una fase gassosa e una fase liquida, e l’estrazione con solventi, che coinvolge due fasi liquide. In particolare, tra i processi di estrazione di più recente sviluppo sono quelli che sfruttano come solvente un fluido che si trova allo stato supercritico (tipicamente il biossido di carbonio). Di notevole e crescente interesse applicativo, infine, sono i processi di separazione che sfruttano la proprietà di alcune membrane di essere attraversate selettivamente da uno solo dei componenti di una miscela.

I processi chimici richiedono un gran numero di operazioni di separazione, la cui importanza va continuamente aumentando in relazione alla crescente esigenza di ottenere prodotti sempre più puri. Si può addirittura verificare che la scelta del metodo di sintesi di un particolare prodotto sia condizionata dal costo del processo di purificazione.

I processi di separazione che sono stati messi a punto per l’industria chimica stanno acquistando un ruolo sempre più importante nel settore ecologico poiché vengono applicati nella rimozione degli inquinanti contenuti in una corrente liquida o gassosa. Poiché molto spesso tali inquinanti sono presenti in piccola quantità, è stato necessario affinare le corrispondenti tecnologie, per renderne più agevole l’applicazione a situazioni atipiche rispetto a quelle che si presentano nelle produzioni industriali.

Caratteristiche dei processidi separazione

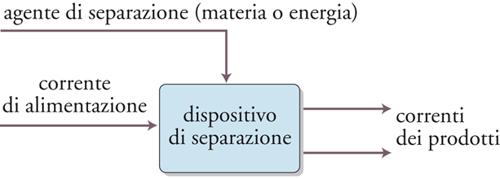

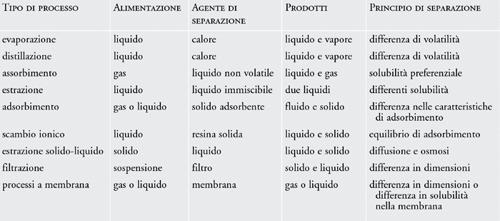

Un’operazione di separazione è un processo mediante il quale una miscela di sostanze viene trasformata in due o più prodotti che differiscono uno dall’altro in composizione. In generale i processi di separazione vengono condotti in modo continuo, alimentando la miscela di partenza al dispositivo di separazione e sottraendo i prodotti, come indicato nella rappresentazione schematica della fig. 2. L’alimentazione è costituita da una corrente contenente la miscela che deve essere separata, mentre in uscita si ottengono altre correnti con diversa composizione. L’operazione viene realizzata aggiungendo un agente di separazione che può essere costituito da un’altra corrente di materia, da un flusso di energia o da entrambi gli elementi. Spesso i processi di separazione comportano la formazione di una fase ulteriore rispetto a quella di alimentazione. Partendo, per esempio, da una corrente liquida, i prodotti possono essere costituiti da due correnti, una liquida e un vapore. Sulla base di tale schematizzazione è possibile formulare una classificazione dei processi di separazione riportata in tab. 1, dove sono riassunte anche le caratteristiche essenziali delle varie tipologie.

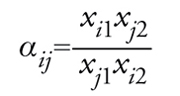

Il grado di separazione che può essere conseguito in un particolare processo è caratterizzato dal fattore di separazione, definito dalla relazione seguente:

[1] formula

dove xi indica la frazione molare del generico componente i, ovvero il rapporto fra il suo numero di moli e il numero totale di moli del sistema, mentre 1 e 2 indicano le due correnti dei prodotti separati. Se αij=1 non è possibile attuare la separazione, mentre se αij>1 il componente i tende a concentrarsi nella corrente 1 e, viceversa, se αij〈1 questo componente si concentrerà nella corrente 2. Convenzionalmente, si scelgono i due componenti in modo che il parametro di separazione risulti maggiore dell’unità.

2. Distillazione

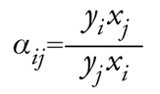

Il più importante e di gran lunga il più diffuso metodo di separazione dei composti presenti in una miscela liquida è la distillazione, basata sulla diversa distribuzione dei componenti tra fase liquida e fase vapore quando la miscela viene portata all’ebollizione. In termini semplificati si può effettuare utilizzando dispositivi che trovano ispirazione da quelli illustrati nella fig. 1, anche se in realtà il processo viene oggi condotto in modo continuo in apparecchiature a stadi. Le prime di esse furono introdotte in Francia nel 1813 da Jean Baptiste Cellier-Blumenthal, ma è solo all’inizio del XX sec. che l’uso della distillazione si estese da tecnica per la produzione di bevande fino a diventare il metodo principe di separazione dell’industria chimica. Si stima che la distillazione copra attualmente all’incirca il 90% di tutte le separazioni. Questa metodica è quindi la pietra di paragone con cui deve essere confrontato ogni altro processo. La distillazione ha applicazioni svariate che includono la separazione delle miscele petrolifere e quella dell’aria condensata per ottenere ossigeno e azoto. Inoltre può essere utilizzata su scale molto diverse che vanno dalle grandi colonne usate per il frazionamento di elevati volumi di grezzo petrolifero al trattamento di quantità molto piccole, come si verifica nei veicoli spaziali per recuperare l’acqua dall’urina degli astronauti. La sua fattibilità e la sua attrattiva economica dipendono da molti fattori, tra i quali giocano un ruolo primario le caratteristiche favorevoli dell’equilibrio liquido-vapore, in virtù delle quali la fase vapore risulta ricca dei componenti volatili. Quantitativamente questo aspetto si manifesta attraverso i valori della volatilità relativa dei componenti i e j espressa come segue:

[2] formula

dove x ed y indicano le frazioni molari dei componenti all’equilibrio, rispettivamente nella fase liquida e in quella vapore. La volatilità relativa è un parametro chiave in ogni distillazione, perché influisce significativamente sull’energia e sulle dimensioni dell’apparecchiatura richiesta per ottenere il desiderato grado di purezza. Peraltro, la volatilità relativa di due componenti può essere modificata mediante l’aggiunta di un terzo componente, nel qual caso si parla di distillazione estrattiva o azeotropica, oppure diminuendo la pressione assoluta. Ulteriori fattori che influiscono sull’economia del processo riguardano il numero dei componenti da separare e la purezza dei prodotti che viene richiesta.

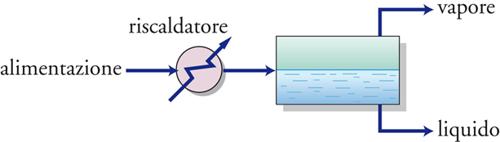

Consideriamo come primo esempio di distillazione il processo usualmente denominato flash, in cui una miscela liquida viene parzialmente vaporizzata in un unico stadio. Un suo tipico schema è illustrato nella fig. 3. L’alimentazione liquida viene riscaldata per cui, quando la pressione viene ridotta, si forma del vapore a spese del contenuto termico del liquido. La miscela viene quindi inviata in un recipiente dove ha luogo la separazione fra le due fasi liquida e vapore. In sostanza si tratta di un processo di distillazione continua a uno stadio nel quale la miscela liquida viene sottoposta a parziale vaporizzazione. Un flusso continuo della miscela da distillare entra nell’ambiente di vaporizzazione, ove si distribuisce nelle due fasi liquida e vapore, che costituiscono due flussi continui uscenti separatamente. Se è noto il valore della costante di vaporizzazione Ki, che esprime il rapporto fra le frazioni molari di i nel vapore e nel liquido, vale la seguente relazione:

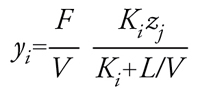

[3] formula

dove zi è la frazione molare del componente i nella corren-te di alimentazione, mentre F,V,L sono rispettivamente le portate molari delle correnti di alimentazione, del vapore e del liquido. Poiché il rapporto L/V dipende dalla quantità di calore che viene fornita dall’esterno, l’espressione precedente permette di calcolare la composizione del vapore, mentre la composizione del liquido si ottiene dal rapporto

[4] formula

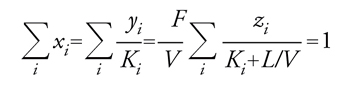

I parametri Ki in realtà dipendono dalla temperatura, dalla pressione e dalla composizione del sistema; la loro determinazione viene condotta nell’ambito della termodinamica degli equilibri fra le fasi. Accanto alle equazioni precedenti è necessario scrivere anche la seguente equazione di bilancio:

[5] formula.

In sostanza si tratta di un sistema di 2N+1 equazioni, dove N è il numero dei componenti, la cui soluzione, che deve essere ottenuta per via numerica trattandosi di un sistema non lineare, permette di ricavare la composizione delle due fasi che lasciano il dispositivo e la temperatura di esercizio, mentre la pressione viene assegnata e mantenuta costante.

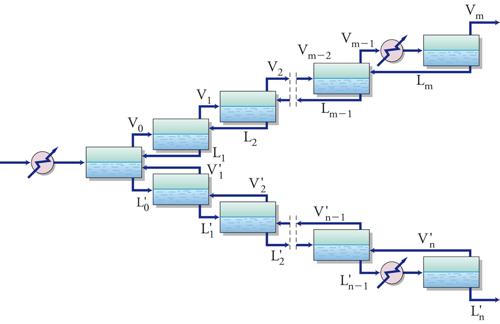

In realtà, il procedimento descritto permette di ottenere un grado di separazione basso. Per aumentare la purezza del prodotto più volatile, una parte del vapore condensato viene successivamente vaporizzato attraverso un processo in due stadi. Se il procedimento viene ripetuto più volte si può arrivare a ottenere un prodotto di testa (il più volatile) con un elevato grado di purezza. La stessa operazione può essere condotta sul liquido effettuando diverse evaporazioni in stadi successivi. Il processo così condotto fornisce però quantità esigue di prodotto, poiché gli stadi successivi di evaporazione depauperano con continuità la corrente liquida che lascia il primo evaporatore. Analogamente gli stadi successivi di condensazione depauperano la corrente vapore che lascia il primo evaporatore. L’inconveniente può essere evitato operando secondo lo schema indicato in fig. 4, dove nella parte superiore all’alimentazione una corrente di vapore condensato, chiamata riflusso, viene rinviata nella colonna. Questa operazione si verifica su tutti gli stadi: il liquido prodotto su un generico stadio m alimenta lo stadio che lo precede, così come nella porzione inferiore all’alimentazione il vapore prodotto in un generico stadio n alimenta lo stadio superiore. Pertanto, un processo di distillazione continua si attua attraverso una serie di stadi successivi, ognuno dei quali può essere assimilato a un flash.

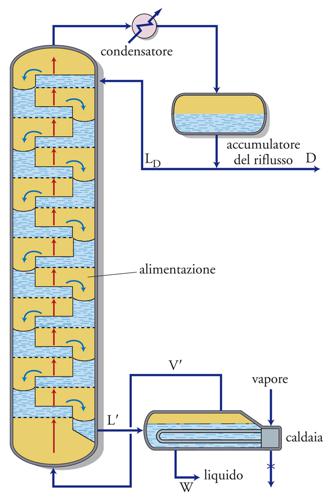

Nella pratica industriale l’operazione globale viene condotta in una colonna di distillazione costituita da una unità cilindrica verticale in cui sono presenti gli stadi e strutturata secondo lo schema rappresentato nella fig. 5. In corrispondenza di ciascuno stadio ha luogo un contatto intimo tra il vapore che sale dallo stadio inferiore e il liquido presente su di esso. Lo stadio viene chiamato ideale se è descritto mediante un modello in cui si ipotizza che sussistano le condizioni di equilibrio termodinamico fra le due fasi.

Solitamente gli stadi si identificano con i cosiddetti ‘piatti’ di una colonna che hanno una configurazione geometrica tale per cui il liquido percorre trasversalmente il piatto e quindi discende attraverso un condotto in quello inferiore, dopo aver superato lo stramazzo di uno troppo pieno. Il vapore che sale in controcorrente gorgoglia nel liquido attraversando per esempio una serie di fori presenti sulla superficie del piatto. Il contatto tra liquido e vapore che così si realizza permette lo scambio tra i componenti più volatili, che si accumulano nella fase vapore, e quelli meno volatili, che si accumulano nella fase liquida. Il processo può essere anche esemplificato assumendo che su ogni piatto abbia luogo una condensazione adiabatica del vapore che proviene da quello inferiore e una parziale evaporazione del liquido in esso presente, che proviene da quello superiore.

L’alimentazione viene introdotta all’incirca a metà colonna, e la parte di colonna che si trova al di sopra dell’alimentazione viene solitamente chiamata sezione di rettifica. Il vapore che esce dalla cima della colonna viene condensato mediante uno scambiatore di calore costituito da un fascio di tubi percorso da acqua. Una parte del liquido condensato costituisce il prodotto di testa, mentre un’altra parte, detta riflusso, viene rimandata in colonna in modo da garantire la presenza di un flusso di liquido in controcorrente al vapore che sale lungo la colonna richiesta perché abbia luogo lo scambio di materia precedentemente descritto. La porzione di colonna che si trova al di sotto dell’alimentazione viene invece chiamata sezione di esaurimento, e il liquido che scende dalla base della colonna viene parzialmente vaporizzato in una caldaia in cui è presente un fascio di tubi, mentre una parte viene prelevata come prodotto di coda.

3. Assorbimento e stripping

L’assorbimento e lo stripping sono due operazioni complementari spesso utilizzate in coppia, nelle quali interviene un contatto fra un liquido e un gas. Nell’assorbimento l’obiettivo è la separazione di uno dei componenti di una miscela gassosa mediante dissoluzione in un liquido. Nello stripping lo scopo è il trasferimento di uno o più componenti di una miscela liquida in un gas. Il solvente impiegato nell’assorbimento per rimuovere uno o più componenti solubili da un flusso gassoso, per esempio, viene spesso così rigenerato allontanando i composti gassosi in esso disciolti.

Di rilevante importanza è il ruolo ricoperto dall’assorbimento nelle tecnologie ambientali, poiché questo processo consente di rimuovere dai gas componenti tossici o indesiderabili. Tra gli esempi più significativi di applicazione ricordiamo la rimozione del biossido di carbonio dal gas di sintesi e dai prodotti di combustione attraverso lavaggio sotto pressione con soluzioni alcaline contenenti etanolammine o altri agenti specifici. Un ulteriore esempio riguarda il lavaggio del gas di un forno a coke che viene prima trattato con acqua per rimuovere l’ammoniaca e poi con un olio minerale per eliminare i vapori di benzene e toluene. Anche lo stripping gioca un ruolo importante nelle tecnologie ambientali, poiché consente di rimuovere i componenti organici volatili, come il benzene, dalle acque di scarico.

La scelta del liquido più opportuno per effettuare un’operazione di assorbimento è generalmente guidata da diversi criteri, primo fra tutti una elevata solubilità dei gas, in modo tale da diminuire le quantità di solvente richieste. In generale si può ottenere una buona solubilità usando solventi la cui natura chimica sia simile a quella del soluto che deve essere rimosso. Se tra solvente e soluto avviene una reazione chimica si realizza una solubilità molto elevata, ma affinché il solvente possa essere recuperato la reazione deve essere reversibile. Inoltre, il solvente deve essere non corrosivo, di basso costo, atossico e chimicamente stabile.

Nelle operazioni di stripping, la fase gassosa è di solito costituita da aria o da vapore. Nel secondo caso si opera a temperature più elevate, che favoriscono l’efficienza dell’operazione.

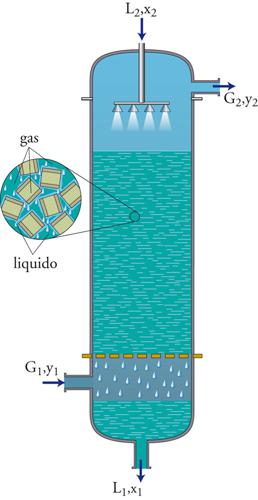

Generalmente le operazioni di assorbimento e stripping vengono condotte in colonne verticali in cui sono presenti due flussi in controcorrente: il gas dal basso verso l’alto e il liquido nella direzione opposta. Il contatto fra le due fasi viene realizzato mediante stadi su piatti uguali a quelli descritti per le colonne di distillazione o, più comunemente, in modo continuo lungo tutta la colonna, utilizzando corpi di riempimento come illustrato nella fig. 6.

4. Estrazione liquido-liquidoed estrazione con solventi supercritici

L’estrazione con solventi, o estrazione liquido-liquido, è un’operazione che permette di separare un componente presente in una miscela liquida attraverso l’impiego di un solvente in cui i diversi componenti della miscela originale presentino diversi gradi di solubilità. Un semplice esempio permette di specificare il suo scopo e alcune delle sue caratteristiche. Se una soluzione acquosa di acido acetico viene portata a contatto con un opportuno liquido – per esempio un estere quale l’acetato di etile – e agitata, una certa quantità di acido si trasferisce nell’estere. Poiché le densità dello strato acquoso e dell’estere sono diverse, terminata l’agitazione le due fasi si separano. La fase acquosa risulta depauperata del componente solubile che viene così separato. L’acqua residua può essere trattata ripetutamente con l’estere, in modo da ridurre, attraverso stadi successivi, la quantità di acido. Tutto ciò può essere realizzato in una cascata di stadi in controcorrente oppure in un’apparecchiatura che lavori per contatto diretto, sempre in controcorrente. Anche in questo caso, come nella distillazione, l’uso di un riflusso può contribuire a migliorare il grado finale di separazione. A fine operazione il solvente può essere recuperato tramite distillazione. L’estrazione liquido-liquido è un’operazione di notevole importanza nelle tecnologie ambientali perché consente di effettuare in maniera molto efficace la rimozione di contaminanti organici (solventi e insetticidi) e di ioni tossici (generalmente di metalli pesanti) dalle acque di scarico.

Affinché sia possibile applicare questo metodo di separazione è necessario operare in un campo di composizioni tale per cui nel sistema siano presenti due fasi liquide, una ricca in solvente chiamata estratto, e l’altra, impoverita nel componente separato, denominata raffinato. Talora si agisce su miscele a più componenti, ma per semplicità nella seguente trattazione si suppone di avere a che fare con sistemi in cui entrano in gioco: una fase estratta che contiene il componente di interesse, o soluto, nel solvente; la miscela da raffinare e infine il solvente selettivo nei riguardi del componente da estrarre.

Spesso l’estrazione con solventi viene impiegata in sostituzione della distillazione, particolarmente quando le sostanze da separare sono diverse dal punto di vista chimico. In questo caso è importante valutare i costi dell’operazione tenendo conto del fatto che l’estrazione produce una nuova soluzione che deve essere a sua volta purificata per distillazione. Risulta difficile, per esempio separare l’acido acetico in soluzione acquosa diluita, mentre è più semplice utilizzare un’estrazione seguita dalla distillazione dall’estratto; essa è inoltre tanto più conveniente quanto più diluita è la soluzione, laddove occorrerebbe distillare delle grandi quantità d’acqua. Un altro caso in cui l’estrazione rappresenta un’alternativa importante alla distillazione è quello in cui si devono trattare sostanze termicamente instabili e che quindi non possono essere sottoposte alle temperature relativamente elevate richieste per la distillazione: questo caso è tipico dell’estrazione della penicillina e di molte altre sostanze dell’industria farmaceutica.

Talvolta l’estrazione rappresenta l’unica soluzione praticabile. La separazione di idrocarburi paraffinici e aromatici con pesi molecolari simili, per esempio, risulta molto onerosa se condotta per distillazione, dato che le loro tensioni di vapore hanno valori molto vicini, ma può essere ottenuta con relativa facilità impiegando una serie di solventi, quali il biossido di zolfo o il glicole dietilenico.

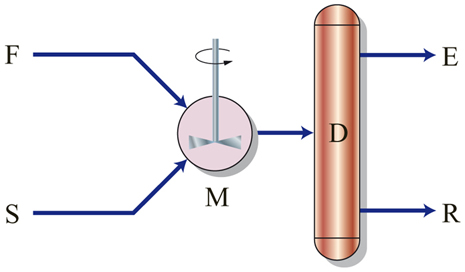

Come menzionato, l’estrazione liquido-liquido può essere realizzata con un procedimento a stadi oppure tramite un contatto continuo. Nel primo caso la miscela da raffinare e il solvente vengono portati in intimo contatto mediante una agitazione efficace in modo da far sì che il sistema si avvicini alle condizioni di equilibrio termodinamico. Nella fig. 7 viene illustrato lo schema di uno stadio di estrazione. Nel miscelatore M avviene un’agitazione che provoca la dispersione di uno dei due liquidi in forma di piccole gocce (fase dispersa) immerse nell’altro liquido (fase continua), così da accelerare il processo di trasferimento di materia tra le due fasi. La miscela passa successivamente nel decantatore D dove permane per il tempo necessario affinché le due fasi formino i due strati E ed R che vengono successivamente separati. I solventi impiegati nelle operazioni liquido-liquido, oltre a essere in grado di sciogliere quantità elevate del componente da separare, devono anche avere un basso costo, essere atossici e non essere corrosivi.

Una tecnica di particolare interesse che si è affermata più di recente è l’estrazione con fluidi supercritici, basata su un sistema estrattivo particolare. Un composto chimico si trova nello stato di fluido supercritico quando è soggetto a una temperatura e a una pressione superiori a due rispettivi valori caratteristici, detti appunto critici. Al di sopra della temperatura critica, un composto puro non può essere liquefatto per compressione, qualunque sia la pressione applicata. Un fluido supercritico ha proprietà intermedie tra quelle dello stato liquido e quello gassoso, poiché possiede le caratteristiche solventi dei liquidi e quelle di trasporto dei gas. Esso può quindi essere descritto come un liquido con bassa viscosità. Ciò permette di ottenere velocità ed efficienze di estrazione molto migliori di quelle che si ottengono nei processi convenzionali. Inoltre le condizioni di estrazione possono essere variate in modo tale da ottenere delle separazioni ben controllate. Il processo si basa essenzialmente sul fatto che la solubilità di un solvente varia con la pressione e la temperatura. In generale la solubilità di una sostanza condensata in un gas è correlata alla sua tensione di vapore ed è generalmente trascurabile, ma in un solvente supercritico le solubilità possono superare di dieci ordini di grandezza quelle che si prevedono applicando la legge dei gas ideali.

L’estrazione supercritica non ha ancora trovato ampio impiego nell’industria, ma sta diventando sempre più attraente per le elevate purezze che consente di raggiungere, oltre che per ragioni ambientali (non fa uso di solventi tossici). Inoltre essa permette di realizzare separazioni che risultano difficili con processi convenzionali e opera a temperature generalmente basse senza perciò far sorgere problemi di decomposizione di eventuali composti termolabili. Gli svantaggi dell’estrazione supercritica si riscontrano nella necessità di operare a pressione elevata, nelle complesse operazioni di riciclaggio richieste per ridurre i costi energetici associati alla compressione del solvente e nei costi di investimento relativamente elevati per le apparecchiature.

L’anidride carbonica è il solvente più comune, soprattutto perché i suoi parametri critici sono piuttosto bassi (31,1 °C e 73,8 atm). Inoltre è economica e atossica. I solventi organici, di impiego piuttosto largo in petrolchimica, sono esplosivi, per cui il costo delle apparecchiature richieste è molto elevato. I clorofluorocarburi avrebbero eccellenti proprietà come solventi supercritici, ma il loro impiego è limitato dagli effetti che esercitano sull’ozonosfera.

L’estrazione supercritica trova interessanti applicazioni nell’industria alimentare, per esempio nelle operazioni di rimozione della caffeina oppure nell’estrazione di aromi e oli essenziali dalle spezie, nell’industria farmaceutica per l’ottenimento di principi attivi dalle piante evitando l’azione potenzialmente distruttiva del calore e la presenza di solvente residuo nel prodotto. Nell’industria petrolchimica l’impiego più comune dell’estrazione supercritica si riscontra nel trattamento del residuo di estrazione del grezzo.

5. Adsorbimento e scambio ionico

L’adsorbimento è il fenomeno in virtù del quale ha luogo un accumulo selettivo, su una superficie solida, di particolari tipi di molecole contenute in un fluido posto a contatto con la superficie stessa. Il fenomeno coinvolge dunque un processo di ripartizione di diversi componenti in corrispondenza dell’interfase solido-fluido e si differenzia dal fenomeno dell’assorbimento nel quale ha luogo la distribuzione dei componenti tra il cuore di due fasi, una liquida e una solida. Solitamente i solidi adsorbenti sono costituiti da particelle porose granulari con elevate superfici specifiche, comprese tra 102 e 103 m2/g. La loro capacità adsorbente può superare il 20% della massa del solido stesso.

L’adsorbimento è un metodo di separazione che trova diverse applicazioni industriali, tra le quali si possono menzionare la decolorazione di liquidi e di frazioni petrolifere, la deodorazione di acque, la rimozione di sostanze nocive da gas e il recupero di vitamine o altri componenti da miscele di fermentazione. Di particolare importanza è anche la separazione di componenti presenti in miscele per le quali risulti difficile o al limite impossibile effettuare una separazione per distillazione. Un esempio significativo è la separazione degli xileni isomeri e il recupero di olefine leggere da gas di cracking.

Le applicazioni industriali in cui vengono utilizzati letti di particelle adsorbenti sono numerose e per classificarle è opportuno considerare sia la fase su cui viene condotta l’operazione (gas o liquido) sia lo scopo cui essa è orientata (purificazione o separazione). Infatti l’adsorbimento viene impiegato anche per la rimozione di prodotti indesiderati dalla corrente di un processo o da scarichi inquinanti. In questo caso la corrente fluida viene fatta fluire su un letto di particelle ponendo particolare attenzione al cosiddetto punto di sfondamento dell’impurità, cioè all’istante in cui la sua concentrazione in uscita dalla colonna adsorbente supera il valore tollerabile.

La separazione per adsorbimento sfrutta la selettività che particolari solidi manifestano rispetto ai componenti presenti in miscele fluide. Infatti, facendo fluire una miscela in una colonna contenente un letto fisso di particelle adsorbenti, si osserva che i diversi componenti escono a tempi diversi a seconda della loro tendenza a essere adsorbiti. Un esempio di adsorbimento selettivo è quello che si effettua in laboratorio quando si opera un’analisi gascromatografica.

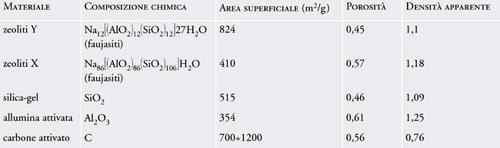

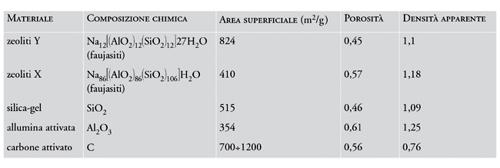

La tab. 2 riporta alcuni tipici materiali solidi adsorbenti, indicando anche alcune loro caratteristiche peculiari quali la superficie e la porosità. Tra di essi occupano un posto di particolare importanza le zeoliti. La struttura di questi solidi è caratterizzata da cavità con caratteristiche geometriche ben definite, in cui possono essere ospitate selettivamente molecole che, grazie alla loro configurazione geometrica, presentano una corrispondenza morfologica con la cavità.

L’impiego su grande scala dei processi di separazione per adsorbimento è stato a lungo limitato dalle difficoltà di progettazione e gestione delle relative unità, che richiedono una profonda conoscenza sia degli aspetti chimico-fisici dei fenomeni coinvolti, sia di quelli modellistici necessari per la loro simulazione. I più comuni procedimenti di separazione per adsorbimento coinvolgono l’impiego di letti fissi di particelle che operano in condizioni transitorie, alternando uno stadio di adsorbimento con uno di rigenerazione che viene realizzato per semplice riscaldamento o per eluizione mediante un solvente. La situazione può essere illustrata considerando il caso in cui siano presenti tre colonne che indicheremo con A, B, C. In una prima fase, la A e la B operano in fase di adsorbimento, mentre la C si trova in fase di rigenerazione. Successivamente la colonna A viene sottratta al ciclo di alimentazione e assoggettata alla rigenerazione per trattamento con un desorbente o per riscaldamento, mentre l’alimentazione viene fatta fluire attraverso le colonne B e C. Nella fase seguente la colonna B viene posta in rigenerazione, mentre l’alimentazione passa attraverso C e A e infine viene ripristinata la configurazione iniziale. Ovviamente un processo di questo tipo può essere condotto utilizzando anche un numero di colonne superiore, e per poterlo gestire è necessario simulare in maniera adeguata il comportamento transitorio di ciascuna colonna. Ne consegue quindi la necessità di disporre di modelli che permettano di valutare come varia nel tempo la composizione della corrente uscente da una colonna, ad alimentazione assegnata, e la concentrazione dei diversi componenti adsorbiti sul solido nei diversi punti della colonna stessa.

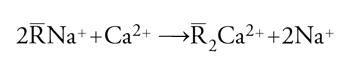

L’operazione di scambio ionico si realizza attraverso uno scambio reversibile di ioni tra un solido e un liquido, senza provocare variazioni permanenti nella struttura del solido. Questo tipo di separazione viene solitamente impiegata in processi di addolcimento e deionizzazione dell’acqua, ma costituisce altresì un metodo di separazione estremamente utile in molti processi chimici. Per esempio, nelle operazioni di addolcimento dell’acqua avviene la seguente reazione:

[6] formula.

Il materiale R, una resina contenente ioni sodio, è in grado di scambiare lo ione calcio con la fase acquosa. In seguito la resina carica di calcio viene trattata con una soluzione di cloruro di sodio, in modo da rigenerarne la forma originaria rendendola disponibile per un nuovo ciclo di operazioni. In generale è possibile addolcire milioni di litri d’acqua con un metro cubico di resina, operando per un periodo di diversi anni. Esistono diverse sostanze in grado di scambiare ioni: silicati, fosfati, cellulosa. Tutte le tecniche operative abitualmente utilizzate per l’adsorbimento sono impiegate anche per lo scambio ionico, che si può quindi realizzare in modo discontinuo o a stadi.

6. Impiego di membrane

Una categoria di processi di separazione di rilevante importanza è costituita dalle metodiche basate sull’uso di particolari membrane che permettono il passaggio di uno o più componenti di una miscela mentre ritardano il passaggio degli altri. La composizione ai due lati della membrana è quindi differente.

Esiste una grande varietà di processi a membrana possono essere classificati sulla base delle dimensioni delle particelle o delle molecole che vengono separate, come indicato nella tab. 3.

La filtrazione, che consiste nella separazione di particelle grosse e visibili da un liquido o da un gas, può essere considerata un tipo particolare di separazione a membrana. All’altro estremo dello spettro rientrano quei processi che permettono di separare ioni o molecole sulla base del loro peso molecolare.

Diversi sono i meccanismi che possono regolare la separazione. Le membrane possono essere dotate di pori che permettono il passaggio di alcune specie e non di altre. Nell’ambito di questo meccanismo, detto di esclusione dimensionale, le membrane possono essere provviste di pori le cui dimensioni sono vicine alle dimensioni molecolari, causando ritardi selettivi nel passaggio di alcune specie. Questo avviene soprattutto nelle separazioni di sistemi gassosi attraverso membrane con pori molto piccoli nei quali il meccanismo di diffusione è di tipo Knudsen, poiché il moto delle molecole avviene preferenzialmente attraverso collisioni con le pareti dei pori stessi. In questo caso la velocità di diffusione dipende dall’inverso della radice quadrata del peso molecolare delle molecole. È possibile inoltre che alcune specie si sciolgano nella membrana, migrando successivamente attraverso di essa per diffusione molecolare e riemergendo poi dall’altro lato. Questo meccanismo viene detto di diffusione per soluzione.

L’importanza industriale e la rilevanza economica dei processi a membrana sono in fase crescente, con applicazioni che vanno dal trattamento delle acque all’industria alimentare e farmaceutica. I processi a membrana sono oggetto di discussione nel confronto con i processi convenzionali. I vantaggi più significativi si riscontrano nel fatto che essi non implicano variazioni di fase, e perciò comportano una bassa spesa energetica, e schemi di processo molto semplici, con scarse apparecchiature ausiliarie. Inoltre, esiste un’ampia scelta di membrane ed quindi è possibile esercitare un ottimo controllo del processo. Esistono però anche delle condizioni in cui questi processi sono difficilmente applicabili, come nel caso in cui vi sia incompatibilità chimica tra la membrana e il sistema da trattare, oppure nel caso in cui si sporchi la superficie della membrana diminuendo sensibilmente la potenzialità del processo. Inoltre non si possono impiegare a temperature elevate perché la membrana viene danneggiata.

Bibliografia

Carrà, Carrà 2008: Carrà, Sergio - Carrà, Stefano, Processi di separazione, in: Enciclopedia degli idrocarburi, Roma, Istituto della Enciclopedia Italiana, V, 2008, pp. 319-349.

Humphrey, Keller 1997: Humphrey, Jimmy L.- Keller, George E., Separation process technology, New York, McGraw-Hill, 1997.

King 1983: King, Cary J., Separation processes, New York, McGraw-Hill, 1983.

Seader, Henley 2006: Seader, Junior D. - Henley, Ernest J., Separation process principles, Hoboken (N.J.), Wiley, 2006.

Wankat 2006: Wankat, Phillip, Separation process engineering, Upper Saddle River (N.Y.), Prentice-Hall, 2006.