plastiche

plastiche

Nate per imitare i prodotti naturali

Le plastiche sono polimeri prodotti dall’uomo. Erano nate come surrogati di materiali naturali, ma hanno invaso in pochi anni ogni angolo del pianeta. La plastica, o meglio le plastiche, entrano tra i componenti di giocattoli, elettrodomestici, apparecchi e collegamenti per comunicazioni, calzature, abbigliamento, cancelleria, computer, mezzi di trasporto, mobili, stoviglie, attrezzature sportive, ottica, materiali edili, isolanti, fibre ottiche e soprattutto imballaggi. Oggi non sono più sostituti ma materiali ad alta tecnologia e di avanguardia. Ogni settore manifatturiero utilizza la plastica, dalla produzione alla distribuzione

Materiali che prendono forma

Le sostanze deformabili e modellabili in modo permanente sono dette plastiche. Lo sono per esempio l’argilla umida e il vetro fuso. Con plastica, materie plastiche o plastomeri si indicano però, più precisamente, quei materiali sintetici che, per azione della pressione e del calore, assumono e mantengono nel tempo la forma voluta. Una prima distinzione si ha tra materiali termoplastici e termoindurenti. I primi diventano plastici ogniqualvolta vengono portati alla temperatura alla quale assumono una consistenza pastosa, detta temperatura di transizione vetrosa, per poi tornare rigidi con il raffreddamento. I termoindurenti hanno un comportamento diverso: se riscaldati subiscono una trasformazione irreversibile. In pratica, le singole macromolecole a caldo si uniscono tra loro formando un reticolo rigido e non più deformabile. Di norma il termine plastica è più utilizzato per i materiali termoplastici mentre resina è riferito al materiale plastico termoindurente.

Sostituti insostituibili?

L’invenzione delle prime plastiche, agli inizi del 20° secolo, coincide con il dilagare dei nuovi miti del progresso: la velocità, le macchine, l’elettricità. Cubismo, futurismo, astrattismo, al pari di altri movimenti di avanguardia dei primi del Novecento, cercano nuovi linguaggi più adatti a un mondo in rapida trasformazione. I nuovi materiali che escono dai laboratori chimici, prima di essere protagonisti di un nuovo sviluppo industriale, sono apprezzati come simbolica conquista di nuove frontiere. È l’uomo che crea ciò che la natura non è stata in grado di produrre o che produce in quantità troppo scarsa.

Le plastiche sono nate come imitazione di costosi materiali naturali – come legno, metalli, vetro, ceramica, avorio, corno – ma negli anni si sono sostituite rapidamente a essi grazie alla economicità e alle migliori proprietà. Questi nuovi materiali così colorati, resistenti, leggeri e malleabili stimolano la fantasia degli artisti, l’inventiva dei designer e accompagnano la rapida trasformazione della produzione da artigianale a industriale.

Alle plastiche di uso comune si affiancano materiali speciali e innovativi che offrono soluzioni avanzate in molti settori, non escluse la medicina e la conquista dello spazio. Le plastiche, nate come surrogati di materiali più nobili e costosi, sono sempre più un materiale ad alto contenuto tecnologico, tanto da essere divenute inimitabili e non sostituibili.

Da cosa derivano

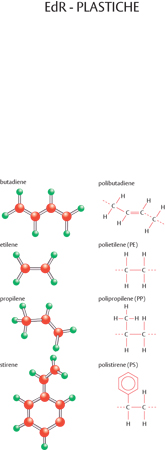

Le plastiche sono polimeri ad alto peso molecolare, costituiti da unità dette monomeri, legati insieme in lunghe catene lineari o ramificate, con una grande varietà di composizione, dimensione e struttura.

La scoperta della natura polimerica delle plastiche si deve al chimico tedesco Hermann Staudinger negli anni Venti del Novecento.

Alle miscele di polimero grezzo si possono aggiungere opportuni additivi, in funzione delle caratteristiche che si vogliono dare al plastomero. Le sostanze aggiunte possono essere coloranti, stabilizzanti, antistatici, antiossidanti, antifiamma, antiappannanti, antimuffa, deodoranti, indurenti e plastificanti.

Le plastiche sono il prodotto di diversi tipi di reazioni chimiche: trasformazione di polimeri naturali, polimerizzazione, policondensazione. Dai polimeri naturali, quali cellulosa e caseina, si ottengono le plastiche artificiali (fibre). Per polimerizzazione o policondensazione di idrocarburi leggeri – in genere contenenti da due a sette atomi di carbonio – si producono invece le plastiche sintetiche, la quasi totalità. Un ruolo decisivo nella reazione di sintesi è svolto dai catalizzatori, per azione dei quali è stato possibile migliorare i polimeri già noti e sintetizzarne di nuovi a costi contenuti.

Le prime plastiche

L’Esposizione universale di Londra del 1862 tenne a battesimo la prima sostanza plastica artificiale derivata dalla cellulosa, la parkesina, inventata dall’inglese Alexander Parkes come alternativa alla gomma, ma non ebbe fortuna. Andò meglio all’americano John Wesley Hyatt che nel 1869 ottenne la celluloide a partire da nitrato di cellulosa e canfora sottoposti a temperatura e pressione elevate. Vinse un ricco premio per aver trovato un buon sostituto dell’avorio per le palle da biliardo. Ne nacque una fiorente industria per la produzione di celluloide per impronte dentarie, colletti e polsini lavabili e, in seguito, su brevetto di George Eastman, per pellicole fotografiche che verranno usate meno di dieci anni dopo, nel 1895, anche dai fratelli Lumière a Parigi nella prima proiezione cinematografica con pubblico pagante.

L’incendio del cinema descritto da Giuseppe Tornatore nel film Nuovo Cinema Paradiso non era purtroppo un evento raro a causa della elevata infiammabilità della celluloide che, intorno al 1940, fu sostituita da altri supporti sintetici più sicuri e affidabili, come l’acetato di cellulosa e, in seguito, il poliestere. Oggi con la celluloide si producono le palline da ping pong e poco più.

Le prime resine sintetiche

La prima resina totalmente sintetica, la bachelite, entrò in produzione intorno al 1910. È una resina fenolica termoindurente che prende il nome dal suo inventore Léo Baekeland. Il monomero di base è il fenolo, un derivato del benzene, uno dei componenti del petrolio. La bachelite ebbe subito un notevole successo per la rigidità, la resistenza e per le proprietà isolanti, adatte alla produzione di apparati elettrici. Anche i primi dischi a 78 giri erano in bachelite. Un’altra resina fenolica è la formica, utilizzata per la produzione di laminati plastici per piani di lavoro, banchi di scuola, pensili e così via.

Alla fine degli anni Trenta vennero prodotte le prime resine ammidiche (poliammidi), tra cui la melamina, per stoviglie infrangibili, mobilio e laminati costituiti da una pellicola di carta impregnata con le resine e quindi stampata a imitazione del legno e, soprattutto, il nailon. Strutturalmente contengono lo stesso raggruppamento presente in natura negli amminoacidi.

Una famiglia di successo

Un gran numero di plastiche ha come materia prima di partenza un derivato del petrolio: tra questi l’etilene e il benzene. Il successo di queste plastiche è dipeso anche dall’ampia disponibilità e dal basso costo di tali materie prime.

Il PVC, o polivinilcloruro, è un polimero vinilico che è stato prodotto industrialmente tra il 1930 e il 1940. È una plastica robusta, isolante, impermeabile la quale può essere lavorata in ogni foggia. I polimetilmetacrilati (PMMA), commercializzati come plexiglas o perspex, sono polimeri vinilici ed entrarono in produzione negli anni Trenta. Hanno eccellenti proprietà di isolamento termico, sono infrangibili e trasparenti come il vetro.

Il successo del polistirene o polistirolo (PS) è, se possibile, superiore a quello degli altri polimeri vinilici. Intorno al 1930 venne prodotto su scala industriale. La maggior parte del polistirene (lo stirene è un derivato del benzene) è utilizzata nella forma espansa, una schiuma che contiene una grande percentuale di aria, adoperata sia nell’imballaggio sia come isolante termico e acustico.

Il polietilene (PE) ha una lunga e gloriosa storia che iniziò nel 1933 in modo accidentale, come per un gran numero di polimeri. Nel 1936 fu messa a punto una sintesi industriale del polietilene, le cui eccellenti proprietà isolanti ne giustificarono la produzione su larga scala. Si trattava di una molecola molto ramificata dalla quale si otteneva un materiale con bassa densità.

Negli anni l’utilizzo di nuovi catalizzatori e diverse condizioni di reazione hanno portato a molecole di polietilene caratterizzate da una struttura molecolare con minori catene laterali e con pesi molecolari e densità differenti.

Un altro polimero vinilico di successo è il polipropilene (PP). Il primo polipropilene sintetizzato, un liquido resinoso, era una sequenza di molecole di propilene (prodotto dal cracking del petrolio) con orientamento casuale nello spazio (polipropilene atattico).

Furono l’italiano Giulio Natta e il tedesco Karl Ziegler, nel 1954, a trovare la strada per ottenere un polimero con tutte le molecole orientate nello stesso verso (polipropilene isotattico) in grado di cristallizzare e che, grazie a proprietà di rigidità e durezza, era adatto per molte applicazioni. Ziegler e Natta, premi Nobel per la Chimica nel 1963, aprirono la strada per nuove sintesi che rendevano più facile la polimerizzazione controllata con produzione di un gran numero di nuovi polimeri.

Il politetrafluoroetilene (PTFE) è stato sintetizzato, anch’esso per caso, nel 1938 e pochi anni dopo venne commercializzato come teflon. È un polimero vinilico il cui uso più noto è come rivestimento antiaderente nelle padelle di cucina. È inodore, possiede elevatissima inerzia chimica, resistenza al calore e non conduce l’elettricità.

Tecnopolimeri

Con il termine generico di tecnopolimeri vengono indicati polimeri a elevate prestazioni utilizzati in applicazioni ingegneristiche e di avanguardia. Le poliammidi (PA) sono tecnopolimeri della famiglia del nylon, ottenuti per policondensazione. Le poliammidi di ultima generazione hanno una particolare resistenza all’usura e alle alte temperature. Le resine epossidiche, termoindurenti, entrarono in produzione intorno al 1946 sono copolimeri di derivati del benzene e del propilene. Nonostante il costo elevato trovano largo impiego per la eccellente resistenza meccanica e l’elevata inerzia chimica.

I policarbonati, prodotti poco prima del 1960, sono trasparenti e con grande resistenza al calore e all’urto. Le resine acetaliche, prodotte industrialmente intorno al 1960, sono caratterizzate da elevata tenacità e resistenza agli agenti chimici.

Compositi

I materiali plastici compositi sono ottenuti da una matrice plastica (nylon, ABS, resine epossidiche) associata a fibre di rinforzo particolarmente resistenti (fibre di vetro, fibre di carbonio, fibre plastiche), che hanno la stessa funzione dell’armatura metallica del cemento. La vetroresina (VTR) è un materiale composito formato da fibre di vetro e da plastica termoindurente. I compositi con fibre di carbonio sopportano elevatissime sollecitazioni meccaniche e ambienti molto aggressivi. Sono tra i costituenti dei telai delle auto di Formula 1 e vengono largamente utilizzati nell’industria aeronautica e aerospaziale, nella produzione di attrezzature sportive come sci, racchette da tennis, biciclette, aste per salto in alto.

L’addizione di polveri ceramiche a una matrice siliconica porta a ceramiche con alta resistenza alla rottura e alle elevate temperature. Con l’aggiunta di polveri metalliche si ottengono ceramiche conduttrici di elettricità.

Un particolare tipo di materiale plastico composito ad alto contenuto tecnologico è costituito dai nanopolimeri, così denominati in quanto matrice e rinforzi sono miscelati perfettamente a livello molecolare.

Plastiche per alimenti

Il principale impiego delle plastiche è per gli imballaggi. Un’attenzione particolare va a quelle per gli alimenti, che devono garantire igiene ed essere atossiche. Il rischio è che le plastiche, ricche di additivi e coloranti, rilascino sostanze nocive, o comunque non gradite, agli alimenti con cui vengono in contatto.

In Europa la normativa è molto rigida. Le plastiche per alimenti, ottenuta la necessaria autorizzazione all’uso, devono avere la scritta «per alimenti» o impresso il simbolo internazionale costituito da bicchiere e forchetta. Il che non comporta la certezza che queste plastiche siano del tutto innocue, ma solo che la qualità e il livello di contaminazione sono ritenuti accettabili.

In linea generale, è bene tener conto che il polietilene è più adatto alla catena del freddo, per involucri di formaggi e carni o di cibi con elevato contenuto di acqua, come frutta e verdure. Le pellicole di pvc, purché prive di ftalati, sono preferibili per cibi senza grassi né alcol, mentre il PET (polietilentereftalato) va meglio per bottiglie di bevande non alcoliche e il PS per bicchieri e stoviglie, coppette per gelati e yogurt.

Tecniche di lavorazione

Per poter essere utilizzate praticamente, le materie plastiche subiscono diversi tipi di lavorazioni. Nello stampaggio il materiale plastico è riscaldato fino allo stato pastoso e poi compresso all’interno di uno stampo in cui assume la forma desiderata. I termoindurenti sono ulteriormente riscaldati fino a indurimento. I termoplastici invece induriscono per raffreddamento. Così si ottengono, tra l’altro, bottoni, spine elettriche, contenitori come secchi o vasche, scafi da imbarcazione.

L’estrusione invece consiste nel far passare il materiale, riscaldato e reso pastoso, attraverso un ugello di forma appropriata. Si ottengono profilati, film piani e tubolari, fibre. Se poi il tubo estruso, ancora allo stato fuso, è immesso in uno stampo e gonfiato con un flusso di aria, si ha il soffiaggio: aderendo alle pareti fredde dello stampo il materiale plastico ne assume la forma. Si ottengono così corpi cavi, come per esempio serbatoi. Con la laminazione si ottengono lastre di spessore definito tramite il passaggio del materiale plastico caldo attraverso presse cilindriche (calandre).

Infine, al polimero destinato a prodotti espansi si addiziona un liquido volatile (che evapora rapidamente). Il polimero si riduce a piccole sfere e il liquido a caldo evapora facendo rigonfiare le palline con conseguente sensibile aumento di volume. Questa tecnica (espansione) è utilizzata per produrre, per esempio, il polistirene espanso.

Usa e getta, e poi?

Le plastiche, proprio perché estranee ai cicli biologici, sono difficilmente biodegradabili. Gli agenti fisici e chimici consumano questi materiali con estrema lentezza e quindi la loro vita si prolunga anche per centinaia di anni. Se consideriamo poi che la gran parte della plastica è utilizzata per imballaggi e per articoli usa e getta, possiamo avere una visione delle dimensioni del problema del suo smaltimento.

Attualmente, sono sostanzialmente due i processi di smaltimento adottati per le plastiche: l’incenerimento e il riciclaggio (rifiuti), oltre a un crescente ma ancora marginale riuso, stimolato anche dall’aumento dei costi di produzione.

In linea teorica il riciclaggio è da preferire. Comporta risparmio di materia prima e di energia e non causa immissione nell’atmosfera dei gas di combustione. Purtroppo i costi elevati rendono il riciclaggio conveniente solo in un’ottica lungimirante di salvaguardia dell’ambiente. Le plastiche devono essere infatti selezionate per tipo (polimero) e colore, prima di essere lavate, triturate e riavviate alla produzione.

L’incenerimento consente il recupero di energia termica ed elettrica liberata dalla combustione dei rifiuti, ma per quanto effettuato nei moderni termovalorizzatori (inceneritori con recupero energetico), i gas prodotti dalla combustione e le ceneri residue pongono ulteriori problemi per la salvaguardia dell’ambiente.

Le nuove frontiere: le plastiche biodegradabili

Una soluzione all’inquinamento da plastica può venire dall’incremento della loro biodegradabilità, per esempio con l’aggiunta di sostanze sensibili alle radiazioni ultraviolette, in modo da accelerare la degradabilità delle plastiche a opera della luce solare; oppure dalla biogenetica, che punta sulla selezione di batteri in grado di degradare i polimeri sintetici.

La produzione di bioplastiche biodegradabili e ottenute da amidi, oli, cellulosa è un’altra via che sembra dare buoni risultati. Esempi sono il pla, acido polilattico, derivato dall’acido lattico (prodotto dalla fermentazione del latte), oli vegetali, PHA (poliidrossialcanoato) e PHB (poliidrossibutirrato), sintetizzati per via fermentativa da batteri su substrati vegetali.

Polimeri senza carbonio

I siliconi (SI) o polisilossani sono polimeri inorganici, in cui lo scheletro non è costituito da atomi di carbonio bensì da atomi di silicio e di ossigeno alternati. I diversi gruppi legati alla catena conferiscono proprietà molto variabili per cui alcuni siliconi sono ottimi fluidi lubrificanti, altri sono solidi elastomeri, altri resine sigillanti, altri gelatine per uso biomedico.

Polimeri fatti da più monomeri

Sin dalla prima metà del 20° secolo si intuì l’importanza dei copolimeri, di polimeri cioè costituiti non da sequenze dello stesso monomero ma da molecole diverse. L’ABS, la cui produzione industriale risale al 1950, è uno di questi copolimeri. Si tratta di una resina termoplastica (costituita da acrilonitrile, butadiene e stirene) polimerizzabile in numerose formulazioni che portano a macromolecole con diverso grado di rigidità, resistenza agli urti, brillantezza.