Robotica

Robotica

di Christopher Freeman

Robotica

Introduzione

Il significato attuale del termine 'robot' (derivato dal ceco robota che significa 'lavoro servile') si deve allo scrittore ceco Karel Capek che nel suo scritto teatrale fantascientifico R.U.R. (Rossum's Universal Robots) del 1921 descriveva una società dipendente da creature meccaniche (robota) fabbricate dall'uomo. Di fatto, l'idea di congegni meccanici antropomorfi è assai più antica: sia gli Egizi che i Greci immaginarono statue capaci di muoversi e parlare, e Omero nell'Iliade parla di schiavi di bronzo.Tuttavia, in questo campo, la speculazione fantastica e l'invenzione hanno assunto due orientamenti differenti che persistono tuttora. L'orientamento più radicale, rappresentato soprattutto nel campo artistico, e attualmente nel cinema e nella fantascienza, tende a una concezione antropomorfica dei robot - quale si ritrova ad esempio in Omero e nel Frankenstein di Mary Shelley. I robot in questa prospettiva sono essenzialmente androidi, simili agli esseri umani non solo per la capacità di movimento e di manipolazione, ma anche per il possesso di una qualche forma di pensiero cosciente e persino di capacità emotive. L'altra corrente di pensiero è rappresentata da filosofi, scienziati e inventori con un orientamento assai più pragmatico, per i quali le sembianze o il cervello dell'uomo non costituiscono il modello obbligato. L'obiettivo fondamentale in questo caso è quello di inventare dispositivi di qualsivoglia forma che siano automatici, ossia in grado di compiere determinate operazioni in modo indipendente e autoregolato, così da poter essere programmati per 'rispondere' ai cambiamenti nel loro ambiente. Due esempi di invenzioni che si collocano in questa tradizione sono il termostato, che può reagire ai cambiamenti di temperatura mediante l'apertura e la chiusura di una valvola, e il regolatore del motore a vapore, che funziona in modo analogo. Nessuno di questi due congegni presenta la benché minima somiglianza con una qualche parte del corpo umano e tuttavia, al pari di migliaia di altre invenzioni analoghe, essi consentono un risparmio di lavoro in quanto possono eseguire operazioni svolte normalmente dall'uomo. La maggior parte delle invenzioni di questo tipo oggi non sarebbe inclusa nella categoria dei 'robot', termine che nell'ingegneria della produzione contemporanea ha un'accezione assai più ristretta. Tuttavia esse contribuirono a quelle tecnologie che in seguito diverranno note come 'automazione', e a quel sottoinsieme dell'automazione che viene definito 'robotica'.Paradossalmente, mentre i dispositivi puramente meccanici messi a punto da inventori e ingegneri sono stati per secoli profondamente diversi dagli androidi immaginati dagli artisti, oggi si assiste a un processo di convergenza. Ciò è stato reso possibile da due tendenze. In primo luogo, l'invenzione del computer elettronico ha consentito una programmazione assai più complessa delle apparecchiature meccaniche, inclusi processi logici astratti che erano una prerogativa esclusiva del pensiero umano. In secondo luogo, i progressi della ricerca su nuovi materiali, la sperimentazione di arti artificiali per le vittime di guerra, di incidenti sul lavoro o automobilistici, nonché altri sviluppi nei sistemi di controllo, hanno contribuito alla nascita di una tecnologia dei manipolatori industriali che simulano con notevole grado di approssimazione il comportamento del braccio e della mano, e sono guidati da sensori che riproducono alcune funzioni dell'occhio umano. I robot utilizzati attualmente nelle industrie automobilistica, spaziale ed elettronica non hanno alcuna somiglianza con l'uomo, ma sono in grado di riprodurre le funzioni degli arti e del cervello umani in alcuni campi limitati di attività assai meglio di qualunque invenzione precedente. Poiché le attività di manipolazione rappresentano la principale area di applicazione della robotica contemporanea, in questo articolo considereremo soprattutto questo tipo di macchine, anziché i robot che restano ancora nella sfera della fantascienza o quelli sperimentali realizzati nei laboratori di ricerca. Se si adotta questa accezione ristretta di robotica, le macchine utensili programmate e controllate dal computer, sebbene possano essere in grado di correggere e di modificare entro certi limiti le proprie operazioni, non rientrano nella categoria dei robot. Tale designazione viene riservata a quelle parti di un sistema di produzione che effettuano le operazioni di carico e scarico delle macchine, di movimentazione dei materiali, di posizionamento dei pezzi per la verniciatura o altri trattamenti delle superfici, e di assemblaggio dei componenti. In questa definizione la caratteristica essenziale dei robot è la simulazione dei movimenti della mano, del braccio e dell'occhio; altri elementi del sistema di produzione, come i veicoli guidati automaticamente, le macchine utensili a controllo numerico e gli stessi computer non vengono considerati come robot.Negli anni ottanta e novanta, quando l'impiego di macchine utensili a controllo numerico e della robotica ebbe raggiunto livelli di rendimento tecnico e di affidabilità tali da consentire la progettazione e l'integrazione dell'intero sistema produttivo come un unico processo, i cosiddetti 'sistemi di produzione flessibile' (Flexible Manufacturing Systems, indicati di solito con la sigla FMS) e lo stadio ancora più avanzato della produzione assistita da calcolatore, il cosiddetto CIM (Computer-Integrated Manufacturing), divennero in molte industrie gli obiettivi principali degli ingegneri della produzione. In questi sistemi la robotica ha avuto un ruolo di importanza crescente, sebbene non si siano realizzati i sogni ambiziosi degli anni sessanta e settanta. La United States Robotic Industries Association ha dato la seguente definizione di robot industriale: "il robot è un manipolatore riprogrammabile multifunzionale per la movimentazione di materiali, di attrezzi, o dispositivi specializzati tramite movimenti programmati variabili per l'esecuzione di una varietà di operazioni".

Il primo, vero robot industriale che risponde a queste caratteristiche può essere considerato quello progettato e brevettato nel 1961 da George C. Devol, un inventore statunitense che collaborò con Frank Engelberger alla creazione dell'Unimation, l'industria pioniere della robotica mondiale. Il ruolo-guida assunto da questa industria statunitense rappresentava per molti versi uno sviluppo naturale, dopo che il Massachusetts Institute of Technology aveva aperto la strada negli anni cinquanta con la messa a punto di macchine utensili a controllo numerico in collaborazione con organizzazioni militari e industrie meccaniche. Inoltre la robotica era in sintonia con il tipo di industria ad alta intensità di capitale e uso ridotto di manodopera che si era andata affermando da oltre un secolo in America. La combinazione di macchine utensili a controllo numerico e di teleoperatori sembrava perfettamente adatta al contesto dell'industria statunitense. Destò pertanto una certa sorpresa il fatto che già negli anni settanta il ruolo leader nella robotica industriale fosse assunto dal Giappone. Si è affermato spesso che rispetto a quanto accade in Europa o negli Stati Uniti, in Giappone le università hanno un ruolo piuttosto marginale nell'innovazione industriale. Certamente non è stato così nel caso della robotica. Gli informatici e i matematici dell'Università di Tokyo diedero un contributo decisivo alla progettazione dei nuovi e perfezionati robot prodotti dalle industrie meccanica e metallurgica giapponesi.

La diffusione della robotica nel mondo

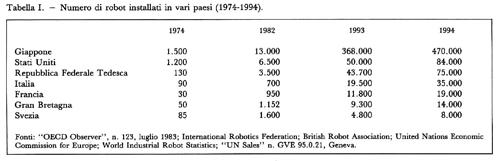

Come dimostrano i dati riportati nella tab. I, il Giappone detiene una posizione di predominio assoluto nella robotica industriale. Già alla fine degli anni settanta il numero di robot installati in Giappone rappresentava quasi la metà del totale delle installazioni nel mondo industriale, e negli anni novanta la quota è salita a ben oltre la metà. Il tasso medio di crescita della popolazione dei robot giapponesi nel ventennio 1974-1994 fu di oltre il 30% annuo, mentre negli Stati Uniti fu di poco superiore al 20% annuo. In entrambi i paesi il tasso di crescita ha subito un notevole rallentamento negli anni novanta, scendendo a meno del 10% annuo.

In Europa la robotica si è affermata assai più lentamente che negli Stati Uniti o in Giappone, ma negli anni ottanta e novanta i paesi dell'Unione Europea hanno superato rapidamente gli Stati Uniti, pur restando notevolmente indietro rispetto al Giappone. L'avanzamento europeo è stato guidato dalle industrie tedesca e italiana, mentre la Gran Bretagna e la Francia non sono riuscite a conservare la passata supremazia, e hanno un tasso di crescita più vicino a quello statunitense che non a quello delle economie europee più dinamiche.

Per certi versi il miglior indicatore del livello di robotizzazione è il numero relativo dei robot industriali, piuttosto che il loro numero assoluto. Come emerge da un confronto dei dati sulla densità o intensità robotica in diversi paesi (ossia il numero di robot per 10.000 operai nell'industria), il Giappone resta il leader mondiale in questo campo, seguito però con poco distacco dall'Italia e dalla Germania, mentre la Svezia è il paese leader in Europa. La Svezia fu uno dei primi paesi a introdurre la robotizzazione nell'industria meccanica e in quella automobilistica, ma a causa delle limitate dimensioni della base produttiva il numero totale di robot installati risulta piuttosto esiguo.Il tasso di crescita della robotizzazione in Giappone e negli Stati Uniti ha avuto un vistoso rallentamento all'inizio degli anni novanta. L'incremento di appena il 5% che si è avuto in Giappone nel 1993 è stato il più basso mai registrato; negli Stati Uniti l'incremento nello stesso anno è stato di poco superiore al 6%. Il rallentamento in entrambi i paesi ovviamente è imputabile in parte alla recessione economica mondiale, ma riflette anche una decelerazione generale nei paesi a elevata robotizzazione. Negli anni novanta i paesi con il tasso di crescita più rapido in termini di numero di robot installati sono stati le 'tigri' dell'Est asiatico - Singapore, Taiwan e Corea -, seguiti da alcuni paesi europei che in precedenza erano in ritardo nella diffusione dei robot, come la Svizzera, il Belgio e l'Olanda, nonché alcuni paesi dell'Est europeo. Negli anni tra il 1990 e il 1994 la crescita in Corea e a Taiwan ha superato abbondantemente il 20% annuo. Di conseguenza, se il numero assoluto di robot nelle 'tigri' dell'Est asiatico è ancora esiguo, il tasso di crescita è tale da far prevedere che nel prossimo secolo tali paesi supereranno la maggior parte dei paesi europei per il numero sia assoluto che relativo di robot installati. Il rapido tasso di robotizzazione in Corea, Taiwan e Singapore è favorito non solo dal tasso di crescita generalmente elevato del PIL di questi paesi, ma anche dalla loro struttura industriale e dal loro modello di applicazioni.

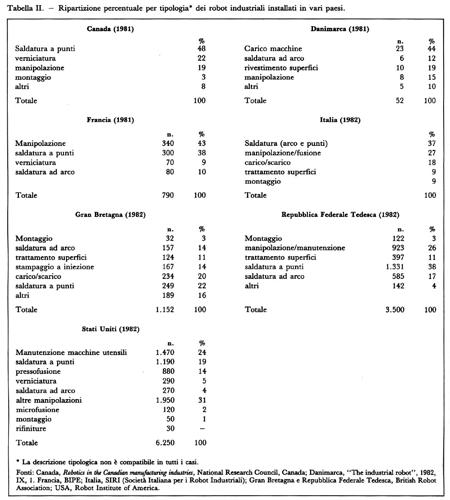

La robotica industriale

In passato tipi di robot assai sofisticati e costosi venivano utilizzati per attività che non possono essere svolte da operatori umani, o che comportano notevoli difficoltà e pericoli - come ad esempio il trasporto di materiali radioattivi, le missioni spaziali, l'esplorazione e le operazioni di recupero sottomarine. Alcuni robot sofisticati e costosi sono tuttora impiegati per svolgere queste attività, ma di solito non sono presi in considerazione nelle statistiche contemporanee sulla robotica industriale. Nondimeno questo tipo di robot continua a costituire un elemento di punta nel campo della progettazione sperimentale e dello sviluppo.Negli anni sessanta e settanta queste applicazioni specializzate furono di gran lunga sorpassate in volume dall'uso estensivo di robot industriali nei settori automobilistico e meccanico. Furono i reparti di saldatura e di verniciatura dell'industria automobilistica a fornire il primo mercato realmente su vasta scala per la robotica industriale. Negli anni settanta, nei paesi in cui il settore automobilistico ebbe la maggiore espansione - il Giappone in prima linea, seguito dalla Germania, dall'Italia e dal Canada -, la saldatura rappresentava oltre un terzo di tutte le applicazioni (v. tab. II). Va osservato che sia la saldatura che la verniciatura sono caratterizzate da un ambiente di lavoro insalubre e nocivo alla salute.Nel 1981 la saldatura e la verniciatura rappresentavano il 70% di tutte le applicazioni della robotica in Canada, e il 66% in Germania nel 1982, mentre in Danimarca, come del resto nei paesi in cui non esisteva un'industria automobilistica, il numero complessivo di robot industriali era assai ridotto e la saldatura aveva un'importanza marginale. In Svezia nel 1994 vi erano 300 robot per 10.000 operai nell'industria automobilistica, e 90 per 10.000 operai nel settore industriale in generale. Anche nei paesi con un'industria automobilistica poco sviluppata, come la Gran Bretagna, negli anni novanta questa risultava nondimeno l'industria a più alta intensità robotica, con oltre il 40% di tutti i robot installati e una quota ancora più alta dei nuovi investimenti nella robotica. In Germania, Francia e Italia la percentuale di robot impiegati nell'industria automobilistica era ancora maggiore, arrivando a circa la metà di tutti i robot in uso alla metà degli anni novanta.

Le altre principali applicazioni che ebbero una rapida crescita negli anni settanta e ottanta furono le operazioni di carico-scarico delle macchine e la movimentazione/manipolazione di materiali, soprattutto nell'industria metallurgica e in quella meccanica. Negli anni ottanta e novanta in Germania, nel Regno Unito e in Italia l'automazione delle operazioni di stampaggio a iniezione e di altri reparti dell'industria delle materie plastiche ha conosciuto anch'essa un incremento estremamente rapido: i robot impiegati in questo settore rappresentano oltre il 20% delle installazioni complessive.In Giappone il modello delle applicazioni della robotica si differenzia notevolmente da quello dei principali paesi europei, degli Stati Uniti e del Canada. Mentre infatti in questi ultimi l'industria automobilistica rappresenta tuttora il più importante campo di applicazione della robotica, principalmente nei reparti di saldatura e di verniciatura, ciò non è più vero per il Giappone. Ciò non significa che esso sia rimasto estraneo alla gigantesca ondata di investimenti nell'industria automobilistica che ha caratterizzato gli anni settanta e ottanta; al contrario, nel 1994 il Giappone risultava il paese leader della robotizzazione in questo settore, con 800 robot per 10.000 operai. Ma anche questo elevato livello di robotizzazione era surclassato dalla diffusione della robotica nell'industria elettronica. Secondo una stima relativa al 1995, nell'industria automobilistica giapponese era concentrato un quarto di tutti i robot installati, e in elettronica oltre un terzo. Questa caratteristica peculiare del modello giapponese di investimento nella robotica spiega in larga misura perché il numero complessivo di robot installati in Giappone sia significativamente superiore a quello di tutti gli altri paesi. Una seconda caratteristica del processo di robotizzazione giapponese, strettamente legata alla distribuzione settoriale dei robot industriali, è l'investimento intensivo nelle operazioni di assemblaggio. Mentre in Europa e in Nordamerica l'assemblaggio rappresenta meno del 10% di tutte le applicazioni, in Giappone oltre il 40% dei robot è impiegato in questo tipo di operazioni, e il 20% nella saldatura.

Negli ultimi cinquant'anni l'industria elettronica e quella automobilistica sono stati i due settori produttivi, sia per il mercato interno che per l'esportazione, più forti del Giappone. Proprio la concentrazione delle applicazioni robotiche in questi settori e la loro rapida crescita spiegano il primato assoluto del Giappone nello sviluppo della robotica industriale. Alla base di questa rapida crescita vi è stato il massiccio investimento in nuovi impianti e macchinari per generazioni sempre nuove di modelli e di prodotti nel settore elettronico e automobilistico. Queste ondate successive di investimenti hanno offerto l'opportunità di una robotizzazione su larga scala per la progettazione e il riequipaggiamento di nuovi impianti. È più facile realizzare l'automazione in questo modo, come parte di un nuovo sistema produttivo, che non attraverso l'installazione 'per addizione' di nuovi robot o macchine.Tuttavia questi fattori non spiegano interamente il fenomeno della supremazia mondiale del Giappone nella robotica industriale. Automatizzare i sistemi di produzione non significa semplicemente acquistare sul mercato grossi quantitativi di robot preconfezionati da introdurre in un nuovo impianto. Molti studi empirici sui sistemi di produzione europeo, statunitense e giapponese hanno dimostrato che la riuscita integrazione tecnica e commerciale della robotica (ovvero di macchine utensili a controllo numerico) richiede un'elevata qualificazione professionale della forza lavoro non solo nell'ambito dell'ingegneria della produzione, ma a tutti i livelli. Ogni sistema è unico e richiede un complesso processo di apprendimento e di adattamento.

Modelli di diffusione della robotica

Per le ragioni testé illustrate, nello studio della diffusione delle innovazioni l'attenzione si è andata spostando dai prodotti ai sistemi. Negli anni sessanta il lavoro pionieristico di Edwin Mansfield e di altri studiosi americani dimostrò che il modello tipico di diffusione di nuovi prodotti e processi ha la forma di una curva logistica con un inizio lento (la fase di perfezionamento in cui si procede all'eliminazione dei difetti), seguito da un periodo di rapida crescita e poi da una fase di stagnazione, quando il prodotto o il processo ha raggiunto la maturità e ci si avvicina alla saturazione dei mercati.

Nel caso della robotica questo modello, pur rivelandosi più o meno valido per alcuni settori di impiego, va radicalmente modificato sotto molti aspetti. La ricerca più recente ha dimostrato che le caratteristiche sistemiche del mercato spesso rivestono un ruolo decisivo. Talvolta infatti un nuovo prodotto o una nuova applicazione non possono diffondersi a meno che non venga trasformato il sistema produttivo. Inoltre, l'inclinazione della curva logistica è notevolmente influenzata dal comportamento dei fornitori e degli utenti di un nuovo prodotto o processo. Infine, il livello tecnologico, la situazione economica e il contesto culturale di ogni singola nazione (ossia 'il sistema nazionale di innovazione') costituiscono altri fattori importanti che possono influenzare in misura notevole l'inclinazione della curva. Di conseguenza i primi modelli di diffusione piuttosto semplicistici - costruiti in analogia con i modelli di diffusione delle epidemie utilizzati nelle ricerche mediche o in agraria - sono stati rimpiazzati da modelli più sofisticati che incorporano caratteri sistemici e danno maggior rilievo al comportamento sia degli utenti (gli adottatori o i potenziali adottatori di un nuovo prodotto o processo), sia dei fornitori.

Tra gli studi sulla diffusione della robotica che mettono in evidenza questi caratteri sistemici menzioniamo le ricerche comparate effettuate da Arcangeli e altri (v., 1991), lo studio sulla robotica in Italia di Roberto Camagni e altri (v., 1984), e la ricerca svolta da Robert Ayres e dai suoi colleghi (v., 1991) per l'International Institute of Applied System Analysis di Vienna. A James Fleck (v., 1983, 1987 e 1993) si devono dettagliati studi empirici sulla robotizzazione nei sistemi di produzione flessibile e nella produzione assistita da calcolatore. È stato Fleck a coniare i termini 'innofusione' e 'diffusazione', per indicare l'associazione tra i due processi di innovazione e di diffusione: molte innovazioni infatti sono state effettuate durante il processo di diffusione, e vari tipi di robot con caratteristiche completamente nuove hanno fatto la loro comparsa dopo il 1961, anno in cui Devol ed Engelberger misero a punto il primo robot, l'Unimate. Sebbene questo robot fosse impiegato per svolgere un tipo particolare di operazioni (lo scarico di macchine per la pressofusione), l'intento era quello di creare un sostituto universale della forza lavoro umana - da qui il nome Unimate dato al robot. Di fatto, però, si è dimostrato necessario progettare molti robot specifici per le varie applicazioni e diversi modelli per una stessa applicazione. Anche dopo essere stati installati i robot possono essere modificati e adattati alle particolari esigenze dell'utente. Ciò significa che l'utenza ha avuto un ruolo significativo nelle innovazioni della robotica; alcuni dei principali utenti hanno addirittura progettato e prodotto i loro robot - ad esempio l'ASEA in Svezia, la FIAT in Italia, la Fanuc in Giappone, la GM-Fanuc negli Stati Uniti e la Volkswagen in Germania.

Alcuni di questi robot e altri installati al di fuori del settore automobilistico sono stati senza dubbio innovazioni più radicali dell'Unimate 2000 originario, costituito di componenti standard di macchine utensili e somigliante più alla torretta di un carro armato che non all'arto umano. Il robot Trallfa nacque in Norvegia da un dispositivo per la verniciatura a spruzzo per carriole, mentre il PUMA (Programmable Universal Manipulator Arm) ebbe origine da una ricerca sul montaggio nella GM. Si trattava in entrambi i casi di modelli assai più sofisticati dell'Unimate originario. L'idea di un'unica macchina universale è stata abbandonata, lasciando il posto a robot programmabili specializzati, progettati per specifiche configurazioni di macchine. Alcuni sono progettati per modelli particolari di macchine utensili adibite alle operazioni di carico-scarico.Questa diversificazione tipologica dei robot industriali è stata descritta da Fleck nel modo seguente: "Oggi abbiamo una tipologia ampiamente differenziata di macchine, assai diverse per aspetto e funzioni dal modello originario. L'unico elemento in comune è una sorta di capacità 'coreografica': si tratta di macchine che possono eseguire una gamma di operazioni programmate in uno spazio tridimensionale. I potenziali sviluppi di questa idea di base sono ancora in fase di esplorazione, e niente indica che la proliferazione di nuovi tipi e modelli di robot sia in via di esaurimento. Al contrario, sembra probabile che la scoperta di nuove aree di applicazione - ad esempio in un settore industriale non ancora investito dalla robotizzazione - porti a ulteriori innovazioni, anche radicali" (v. Fleck, 1987, p. 14).

Il concetto di 'innofusione' introdotto da Fleck per caratterizzare il processo di diffusione della robotica ci permette di individuare le altre ragioni del relativo successo delle aziende giapponesi nell'applicazione della robotica. Una serie di studi sulle industrie giapponesi del settore automobilistico ed elettronico ha messo in evidenza l'esistenza di un rapporto utente-produttore al livello tecnico assai più stretto di quello che sussiste in Europa o negli Stati Uniti (v. Sako, 1992; v. Womack e altri, 1990). Nel sistema di produzione giapponese inoltre vi è una stretta cooperazione tra i settori della progettazione, della produzione e dello sviluppo, il che ha portato addirittura ad affermare che in Giappone "la fabbrica viene usata come un laboratorio". È evidente che questo tipo di organizzazione è estremamente favorevole alla robotizzazione, la quale è un processo simultaneo di apprendimento sia organizzativo che tecnologico. Inoltre l'importanza data all'addestramento, alla riqualificazione e al continuo perfezionamento nei settori leader dell'industria giapponese favorisce quel tipo di processo partecipativo di progettazione e di esecuzione che si rivela essenziale per realizzare con successo l'automazione. La conoscenza implicita e contingente delle condizioni specifiche di una determinata applicazione è espressa a tutti i livelli della forza lavoro.Questo modello di robotizzazione basato su un'applicazione specifica è assai lontano dal sogno originario di una robotizzazione universale. Ciò si deve principalmente al fatto che l'interazione tra cervello, occhio e arto nell'uomo è assai più complessa di quanto si pensasse in passato. L'uomo è ancora di gran lunga più abile dei robot in tutta una serie di operazioni di manipolazione, e possiede inoltre una capacità assai superiore di apprendimento e di risposta a eventi e sviluppi inaspettati. I risultati conseguiti da progettisti e ingegneri nel campo della robotica sono indubbiamente ragguardevoli, ma la prospettiva di un sostituto universale della forza lavoro umana quale era prefigurato in passato non si è ancora realizzata, e non è probabile che ciò avvenga nel prossimo futuro.

Robotica e disoccupazione

Nei primi tempi dell'automazione furono in molti a pronosticare una disoccupazione su larga scala a seguito della diffusione di computer, robot e altre macchine automatiche. Negli anni sessanta questi timori lasciarono il posto a una valutazione più equilibrata degli effetti dell'automazione e della computerizzazione sull'occupazione, ma negli anni ottanta e novanta la recessione e gli elevati livelli di disoccupazione strutturale hanno riproposto l'incubo di una disoccupazione di massa a livello mondiale (v. ad esempio Rifkin, 1995).

Già Ricardo e Marx, come altri economisti prima di loro, avevano riconosciuto che le macchine sono destinate a sostituire la forza lavoro umana. È proprio questo di fatto, il più delle volte, l'intento degli innovatori, e lo è stato senza dubbio nel caso della robotica. Tuttavia, gli economisti hanno anche messo in evidenza il fatto che gli effetti di sostituzione al microlivello possono essere 'compensati' al macrolivello dalla creazione di nuovi posti di lavoro: per usare le parole di Schumpeter, vi sarebbe un processo continuo di "distruzione creativa" innescato dalla diffusione di innovazioni tecnologiche.

Gli economisti tuttavia danno valutazioni divergenti in merito alla velocità e alla localizzazione dei meccanismi di compensazione. La teoria neoclassica più ortodossa tende a mettere l'accento sulla capacità dei mercati del lavoro e dei capitali di generare in tempi abbastanza rapidi nuova occupazione, a patto che non si interferisca nel loro funzionamento. Altri economisti - tra cui i seguaci delle scuole keynesiana, schumpeteriana e marxista - nutrono minor fiducia nel potere di autoregolamentazione del mercato e nella sua capacità di far fronte alla disoccupazione strutturale, ed evidenziano una serie di debolezze nella teoria della compensazione (v. Vivarelli, 1995). Gli economisti che hanno incentrato l'attenzione sul mutamento tecnologico, come Schumpeter, sottolineano gli effetti delle rivoluzioni tecnologiche che si sono susseguite a partire dal XVIII secolo, dando luogo a un'alternanza di lunghe ondate di prosperità con piena occupazione e di fasi di recessione con livelli elevati di disoccupazione (negli anni ottanta dell'Ottocento, negli anni trenta e negli anni ottanta del secolo successivo). Secondo le teorie di questo tipo, solo quando l'informazione tecnologica (inclusa la robotica) avrà avuto una diffusione assai più vasta sarà in grado di creare sia nel settore dei servizi che in quello industriale una quantità di nuovi posti di lavoro sufficiente a determinare un ritorno alla situazione di pieno impiego (v. ad esempio Freeman e Soete, 1994).

Nel Duemila i robot installati nel mondo saranno probabilmente circa un milione; alcuni studi hanno cercato di misurare il contributo diretto della robotizzazione alla perdita e al guadagno di posti di lavoro. Ad esempio Allan e Timothy Hunt (v., 1983) cercarono di quantificare la perdita complessiva di posti di lavoro nel Michigan attribuibile alla robotica. Le perdite - e ciò non è affatto sorprendente - risultavano concentrate nei reparti di verniciatura e di saldatura dell'industria automobilistica. Tuttavia secondo i due studiosi la robotica industriale avrebbe creato dai 30.000 ai 64.000 nuovi posti di lavoro, in grado di compensare seppure parzialmente gli oltre 100.000 posti che secondo le previsioni si sarebbero perduti entro il 1990. Il principale problema metodologico negli studi di questo tipo è quello di estendere al macrolivello i risultati delle indagini empiriche. Sono gli effetti indiretti del mutamento tecnologico sull'occupazione ad avere rilevanza, e tali effetti possono essere colti solo in un modello globale dell'intera economia. Il milione di robot che saranno in circolazione nel Duemila probabilmente comporteranno una perdita dai due ai tre milioni di posti di lavoro, e la stessa industria robotica impiegherà un numero ancora inferiore di lavoratori. Tuttavia, la possibilità che questo tipo di cambiamento porti a una disoccupazione strutturale persistente dipenderà dalla creazione di posti di lavoro in altri settori dell'economia, e non solo in quello della robotica industriale.

Nel suo intervento alla Conferenza su Innovazione tecnologica e creazione di nuova occupazione tenutasi a Venezia il 10 aprile 1985, il Segretario generale dell'OCSE Jean-Claude Paye ha evidenziato nel modo seguente l'importanza di un mutamento strutturale in rapporto ai problemi di disoccupazione sperimentati dalla maggior parte dei paesi aderenti all'OCSE: "L'evidenza empirica relativa a precedenti periodi di innovazione tecnologica intensiva dimostra che sebbene l'aumentata produttività del lavoro indotta dalla tecnologia possa aver causato una perdita di posti di lavoro al livello dell'impresa in determinati settori, queste perdite sono state compensate al livello macroeconomico dall'aumento della domanda e dalla creazione di opportunità d'impiego interamente nuove in altri settori economici. Tuttavia questa 'distruzione creativa' di posti di lavoro, in un periodo di elevata disoccupazione, è percepita da molti come un problema, e ciò per almeno due ragioni. In primo luogo, non è affatto certo che la creazione di nuova occupazione avverrà senza ritardi, o in modo automatico e indolore. In secondo luogo, anche presupponendo un gioco a somma positiva nel rapporto tra perdite e guadagni di posti di lavoro, vi sarà una notevole disoccupazione strutturale; in altre parole, con tutta probabilità i posti di lavoro creati dall'attuale ondata di innovazione tecnologica non saranno adeguati, in termini di qualificazione professionale o per altre caratteristiche, ai lavoratori immessi sul mercato direttamente o indirettamente dalla distruzione di posti di lavoro".

L'analisi di Paye mette dunque in luce la necessità di massicci investimenti nell'istruzione professionale, nell'addestramento e nella riqualificazione della forza lavoro al fine di minimizzare l'estensione e la durata della disoccupazione strutturale dovuta alla mancata corrispondenza tra tipo di lavoratori disoccupati e tipo di posti di lavoro disponibili. Questa esigenza di riqualificazione professionale era stata già messa in luce nel 1952 da John Diebold, uno dei più acuti tra gli autori che si sono occupati di automazione e computerizzazione, nel suo profetico libro Automation: the advent of the automatic factory. In questo libro, notevole per forza di immaginazione e di intuizione dei problemi contemporanei, vi sono numerosi passaggi che riguardano direttamente le tematiche discusse in questa sede.

Secondo Diebold, l'introduzione generalizzata di computer e robot nelle fabbriche rende necessaria una radicale ristrutturazione dello stock di capitale immobilizzato esistente. Egli cita, ad esempio, il problema delle attrezzature per la movimentazione dei materiali nei sistemi automatizzati di lavorazione meccanica. Diebold è stato uno dei primi a riconoscere la necessità di sostituire i sistemi di automazione rigida con linee di lavorazione meccanizzate e specializzate e con macchine assai più flessibili.

Pur individuando alcuni precoci esempi di questo processo di ristrutturazione globale, Diebold ammetteva che ci sarebbe voluto molto tempo prima che si modificasse la mentalità e che gli ingegneri fossero in grado di trasformare su larga scala l'organizzazione delle superfici negli stabilimenti industriali. Egli riconosceva inoltre che i costi di progettazione e di investimento sarebbero stati enormi, e che si sarebbe resa necessaria anche una ristrutturazione dei prodotti oltreché dei processi, nonché una trasformazione dell'intera organizzazione aziendale: "Uno dei principali ostacoli alla ristrutturazione dei prodotti e dei processi è costituito dal fatto che la tradizionale divisione delle responsabilità ha l'effetto di circoscrivere le aree in cui essa viene effettuata. [La ristrutturazione] non può essere confinata al reparto di progettazione tecnica, ma deve essere un atteggiamento, una mentalità che permea l'intera organizzazione [...]. L'estensione del processo di ristrutturazione a tutto ciò che riguarda il prodotto e il processo produttivo è un passo essenziale nell'automazione" (v. Diebold, 1952, p. 53).

Questa idea di una ristrutturazione che investe tutta l'organizzazione porta Diebold a sottolineare l'importanza della riqualificazione professionale e dei nuovi posti di lavoro che potrebbero essere creati. Respingendo la prospettiva di una fabbrica senza operai e di un ufficio senza impiegati, Diebold mette in risalto le capacità e le qualità uniche degli esseri umani, e gli aspetti disumanizzanti della catena di montaggio e di ritmi di lavoro imposti dalle macchine. A questo proposito egli cita il seguente passo del libro Human use of human beings di Norbert Wiener: "È degradante per l'uomo essere incatenato a un remo ed essere usato come una fonte di energia motrice: ma è quasi altrettanto degradante svolgere in una fabbrica mansioni ripetitive che richiedono meno di un milionesimo delle sue capacità intellettive. Tuttavia è più semplice organizzare una fabbrica o una galera che sfrutta una frazione infima del valore degli esseri umani che non creare un mondo in cui essi possano dispiegare tutte le loro capacità" (cit. in Diebold, p. 163).

Diebold è perfettamente consapevole della profonda trasformazione sociale legata al passaggio da un paradigma tecno-economico a un altro che comporta non solo nuovi investimenti su vasta scala, la progettazione di macchine, fabbriche e prodotti, ma anche cambiamenti radicali nel profilo professionale della forza lavoro e, soprattutto, un mutamento di mentalità esteso a tutta l'organizzazione-produzione. È questa la portata della sfida posta dalla robotica industriale nel XXI secolo. (V. anche Disoccupazione; Elettronica; Innovazioni tecnologiche e organizzative; Macchine; Produttività; Rivoluzione industriale; Taylorismo).

Bibliografia

Arcangeli, F., Dosi, G., Moggi, M., Patterns of diffusion of electronics technologies: an international comparison, in "Research policy", 1991, XX, 6, pp. 515-531.

Ayres, R. e altri, Computer-integrated manufacturing, 4 voll., London 1991.

Camagni, R., Dellisante, G., Pattarozzi, M., Taranto, R., Il robot italiano: produzione e mercato della robotica industriale, Milano 1984.

Diebold, J., Automation: the advent of the automatic factory, New York 1952.

Engelberger, J.F., Robotics in practice: management and applications of industrial robots, London 1980.

Fleck, J., Robots in manufacturing organizations, in Information technology in manufacturing processes (a cura di G. Winch), London 1983.

Fleck, J., Innofusion or diffusion? The nature of technological development in robotics, Paris 1987.

Fleck, J., Configurations crystallising contingency, in "The international journal of human factors in manufacturing", 1993, III, 1, pp. 15-36.

Freeman, C., Soete, L., Work for all or mass unemployment: computerised technical change into the 21st century, London 1994.

Hunt, H.A., Hunt, T.L., The human resource implications of robotics, Kalamazoo, Mich., 1983.

Mansfield, E., The economics of technological change, New York 1968.

Mansfield, E., The diffusion of industrial robots in Japan and the United States, in "Research policy", 1989, XVIII, 3, pp. 183-192.

Rifkin, J., The end of work: the decline of the global labor force and the dawn of the post-market era, New York 1995.

Sako, M., Contracts, prices and trust: how the Japanese and British manage their sub-contracting relationships, Oxford 1992.

Vivarelli, M., The economics of technology and employment: theory and empirical evidence, Aldershot 1995.

Womack, J., Jones, D., Roos, D., The machine that changed the world, New York 1990.