trafilatura

trafilatura In tecnologia meccanica, lavorazione per deformazione plastica di materiali metallici eseguita normalmente a freddo, e consistente in una riduzione di sezioni dei manufatti. È largamente impiegata nella produzione di barre profilate, tubi, tondi e fili metallici con ottima finitura superficiale ed elevata precisione dimensionale (trafilati). È ottenuta facendo passare il materiale attraverso un foro calibrato a tronco di cono e convergente nella direzione di avanzamento, mediante un’opportuna azione di tiro esercitata sul trafilato.

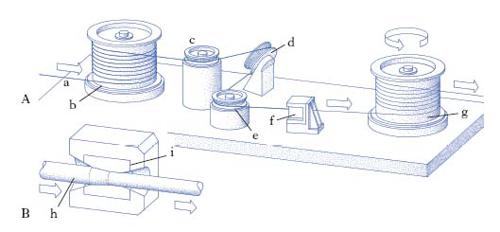

Nel caso specifico della t. di fili metallici, il semilavorato di partenza è costituito da una barra a sezione circolare con diametro 5-12 mm, detta vergella o bordione, ottenuta mediante laminazione a caldo. Con la t. il diametro iniziale viene gradualmente ridotto, fino a ottenere fili di diametro molto piccolo (anche inferiore a 0,02 mm). Gli utensili impiegati nella t. sono detti trafile o filiere (fig. 1) e sono costituiti da anelli aventi un foro con un tratto conico iniziale (entro cui si realizza la riduzione di diametro) e un tratto cilindrico di calibratura, per assicurare le tolleranze dimensionali richieste al trafilato. Lo sforzo di t. necessario all’operazione non deve superare la tensione di rottura del filo; pertanto, anche in considerazione del fatto che la riduzione di sezione percentuale non deve superare il 20%, è necessario ripartire la riduzione complessiva su più filiere disposte in serie. Inoltre, per ridurre le resistenze dovute all’attrito nel contatto tra filo e filiera, la lavorazione viene eseguita utilizzando lubrificanti solidi, oppure liquidi.

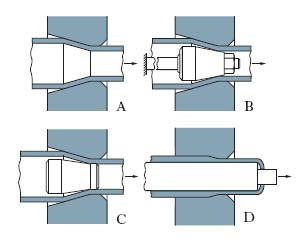

Nella fabbricazione di tubi senza saldatura la t. segue una precedente fase di estrusione o di laminazione a caldo, con cui si ottiene la forma tubolare a partire da una barra a sezione piena. I principali metodi di t. dei tubi sono: libera (fig. 2A), con spina fissa (fig. 2B), con spina flottante (fig. 2C), con mandrino mobile (fig. 2D). Con il primo metodo, poiché il tubo non è vincolato verso l’interno, la riduzione di spessore è molto piccola e la superficie interna risulta essere alquanto irregolare; negli altri casi la riduzione di spessore è definita e la qualità della superficie è assicurata dalla presenza della spina o del mandrino.

Nella lavorazione delle materie plastiche, nella foggiatura dei prodotti ceramici, nella fabbricazione della gomma è detto impropriamente t. il processo di estrusione che, sfruttando la plasticità dei materiali stessi sia a freddo sia a temperature più elevate, fa loro acquistare forme allungate (tubazioni, profilati ecc.) facendoli passare per compressione attraverso una trafila.