laminazione

Geologia

Fenomeno per cui i componenti di rocce massicce, sottoposte a intense azioni orogeniche (➔ metamorfismo), vengono ad assumere un abito lamellare che, se l’azione è molto spinta ed estesa a tutta la massa rocciosa, conferisce a questa il carattere di scistosità.

In sedimentologia, la suddivisione multipla di uno strato in lamine. In relazione ai processi di generazione si distinguono: una l. parallela piana, ondula o inclinata a basso angolo (<15°), legata a processi trattivi (indotti da correnti unidirezionali o oscillatorie), di decantazione, o a una alternanza di entrambi; una l. incrociata, che si origina per effetto della migrazione di forme di fondo come ripples, megaripples e dune; una l. diagonale, tipica della migrazione dei cosiddetti ripples rampicanti, che si formano per perdita graduale di velocità di una corrente che trasporta carico, sia di fondo che in sospensione. La l. convoluta rappresenta un caso a sé stante e costituisce una struttura di deformazione plastica, che si forma per instabilità di un sedimento, già laminato, saturo d’acqua, in seguito a differenti meccanismi.

Con il termine l. si indicano anche le strutture lamellari caratteristiche del ghiaccio dei ghiacciai; il ghiaccio presenta delle discontinuità che, durante il moto di discesa del ghiacciaio, rendono manifesta una stratificazione più o meno intensa (da non confondere con la stratificazione dovuta all’alternanza del ghiaccio puro con quello sabbioso).

Tecnica

Lavorazione per deformazione plastica effettuata in genere su materiali metallici, a caldo o a freddo, per produrre lamiere, nastri, barre, profilati vari, tubi. Allo scopo si utilizzano apposite macchine (laminatoi), formate da 2 cilindri di uguale diametro, sagomati o lisci, ad assi paralleli, rotanti in verso opposto, fra i quali si fa passare il materiale. Regolando la distanza fra i cilindri, si ottiene il laminato con lo spessore voluto. I laminatoi sono usati principalmente nella lavorazione dei metalli, ma anche in quella della gomma, delle materie plastiche, nell’industria alimentare ecc.

Nelle costruzioni meccaniche, lenta rotazione dell’anello rotante di un cuscinetto volvente rispetto alla sua sede (per es., dell’anello interno rispetto all’albero), dovuta a difetti di montaggio.

Nella termotecnica, espansione di un fluido senza scambi di calore e di lavoro con l’esterno e pertanto adiabatica e isoentalpica; avviene attraverso valvole apposite, allo scopo di diminuire la pressione del fluido, o, nel caso di un vapore, per aumentarne il titolo.

Tecnologia meccanica

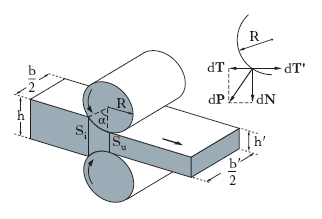

Si chiama zona di l. quella che corrisponde all’arco di contatto fra cilindro e massello (fig. 1); sezione di imbocco Si è detta quella corrispondente all’inizio dell’arco di contatto, sezione di uscita Su quella oltre la quale il massello non è più soggetto ad azioni da parte dei cilindri; la direzione di l. è quella secondo la quale avviene l’avanzamento del massello. Gli spessori iniziale h e finale h′ del laminato, il raggio R del cilindro e l’angolo α (angolo di l.) relativo all’arco di contatto sono legati mutuamente dalla relazione: (h−h′)/2=R (1−cosα). Condizione essenziale, ai fini della l., è che i cilindri rotanti effettuino una sufficiente presa sul materiale da laminare; tale presa dipende dal coefficiente d’attrito f tra le superfici del massello e dei cilindri, dal raggio di questi e dalla diminuzione di spessore h–h′. Poiché vale la relazione f=tgϕ (essendo ϕ l’angolo d’attrito tra i materiali), risulta che la ‘condizione di presa’ è: tgα<tgϕ (ovvero, per piccoli angoli, α<ϕ). Detta infatti dP l’azione elementare del cilindro sul massello, di componenti dT parallelo alla direzione di l. e dN normale, la presa, con conseguente avanzamento del massello, avviene quando dT′=f∙dN>dT; all’imbocco, dove dT=tgα∙dN, si deve quindi verificare la condizione vista.

La diminuzione di spessore del laminato comporta in quest’ultimo un allungamento o stiramento e un allargamento la cui entità dipende da vari fattori, e più precisamente dalla loro variabilità durante la l.; tra le varie relazioni proposte per esprimere l’allargamento, la più semplice è di proporzionalità diretta con la diminuzione di spessore: b′−b=c (h−h′), dove b′ è la larghezza d’uscita del laminato, b quella d’imbocco e c è una costante dipendente dal materiale costituente il massello.

Per quanto riguarda le forze in gioco nella l., occorre distinguere le azioni che si esercitano sul massello da quelle che interessano i cilindri. Il risultante P delle azioni elementari esercitate dal cilindro sul laminato si scompone in due componenti, normale N e parallela T alla direzione di l., denominate rispettivamente forza di l. e forza di stiramento. Anche il cilindro risulta sollecitato da azioni contrarie a quelle esaminate, e pertanto tende a deformarsi, a inflettersi, e ciò causa l’insorgere di reazioni ai perni o ai cuscinetti. Si chiamano tolleranze di l. gli scostamenti delle dimensioni finali di un laminato dai loro valori nominali. Esse dipendono da varie cause: tipo di l.; eterogeneità del materiale; sbalzi di temperatura; usura dei cilindri. Il tracciato di l. è costituito dall’insieme di laminatoi, con calibri gradualmente variabili, che, in successivi passaggi, portano il massello ad assumere la sezione definitiva. Si ha un tracciato, preliminare, di ‘sgrossatura’ che, attraverso passaggi ai cilindri sbozzatori, conduce il massello ad assumere il profilo di base, e quindi un tracciato di ‘finitura’, i cui passaggi portano il laminato ad avere il profilo definitivo. La l. a caldo si effettua partendo, per es., da un lingotto che viene riscaldato fino a temperatura opportuna e viene quindi laminato; per l. a caldo si ottengono profilati, barre, tubi e lamiere. La l. a freddo si effettua a partire da una lamiera sottile, ottenuta per l. a caldo; per l. a freddo si ottengono lamierini e nastri.

Tipi di laminatoi

Nei laminatoi per materiale plastico la l. in senso longitudinale avviene senza asportazione di truciolo, modificando la sezione dei lingotti, riscaldati opportunamente, con passaggi attraverso i cilindri di più laminatoi successivi di calibro diverso (treno di l.). La distanza fra la generatrice inferiore del cilindro superiore e quella superiore del cilindro inferiore è detta apertura o calibro di regolazione; si può variare comandando gli spostamenti del cilindro superiore del laminatoio mediante una vite di pressione a, che agisce sui perni del cilindro stesso.

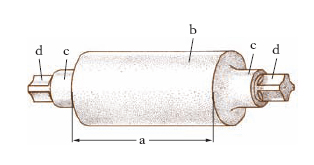

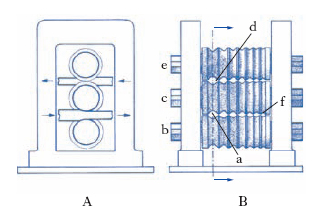

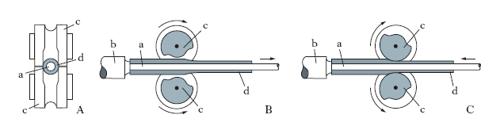

Per la fabbricazione di lamiere, i cilindri sono lisci e leggermente bombati per via delle flessioni provocate dagli sforzi in gioco durante la l.; se si tratta di ottenere profilati di data sezione, i cilindri sono provvisti di scanalature tra le quali si fa passare la barra per darle la profilatura voluta su tutta la lunghezza. I cilindri dei laminatoi lisci (fig. 2) hanno larghezza di l. a che va da 300 a 3500 mm, la superficie liscia b è detta tavola del laminatoio; essi terminano con 2 perni c appoggiati sulle bronzine di 2 supporti; i 2 colletti di accoppiamento (o trefoli), d, servono per ricevere il moto dagli ingranaggi di comando del laminatoio o per trasmettere il moto a cilindri di altre gabbie dello stesso treno di laminazione. Si ha notevole semplicità d’impianto se i cilindri del laminatoio hanno senso costante di rotazione (laminatoi duo-irreversibile), ciò che comporta una notevole perdita di tempo, perché il materiale, dopo essere passato attraverso una scanalatura, deve essere riportato indietro, facendolo passare sopra i cilindri, per introdurlo sempre dalla stessa parte. Si può ovviare a tale inconveniente invertendo il senso di rotazione (laminatoi duo-reversibile), o con la disposizione a 3 cilindri (laminatoi trio; fig. 3) in cui, considerando il caso di una barra, quest’ultima passa nella prima scanalatura a tra il cilindro inferiore b e quello centrale c, secondo una direzione, e successivamente nella seconda scanalatura d, ma tra il cilindro centrale c e quello superiore e e in direzione opposta, e così successivamente fino a che la barra stessa ha assunto, attraverso l’ultima scanalatura f, la dimensione voluta. Nei laminatoi duo, entrambi i cilindri sono azionati dal motore o da apposita trasmissione e trascinano il materiale per attrito; nei laminatoi trio i cilindri superiore e inferiore sono azionati e quello centrale è folle, trascinato a sua volta dal materiale.

Per lamiere di piccolo spessore e per nastri, vi sono anche laminatoi quarto, in cui 2 cilindri di lavoro di diametro minore, azionati, sono appoggiati su 2 cilindri di diametro maggiore, portanti; e laminatoi a planetari, con 2 cilindri portanti, di elevato diametro, e una serie di cilindri di diametro minore, sulla periferia, che consentono notevoli riduzioni di spessore.

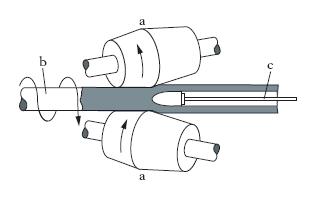

Vi sono poi laminatoi speciali come il Mannesmann perforatore, per la formazione di tubi, in cui i 2 cilindri, a (fig. 4), formati da 2 tronchi di cono uniti alla base maggiore e aventi gli assi sghembi, girano nello stesso verso; il lingotto cilindrico, b, riscaldato preventivamente a 1200 °C, viene introdotto tra i 2 cilindri, trascinato da essi per attrito in moto elicoidale e compresso fortemente sulla superficie laterale dei tronchi di cono anteriori; le superfici coniche posteriori, essendo orientate con la conicità opposta, consentono un allargamento successivo del lingotto e in tale fase si introduce, nelle lacerazioni che si formano nella parte centrale della testa avanzante del lingotto stesso, una spina, c, con testa ovoidale che forma la cavità. Il tubo corto, così sbozzato, passa al laminatoio a passo di pellegrino (fig. 5) per la finitura della cavità e la riduzione dello spessore con conseguente allungamento del tubo medesimo: nella cavità è introdotto un mandrino, a, di diametro corrispondente a quello del tubo da ottenere e provvisto di una testa, b; i cilindri, c, ruotano in verso opposto e hanno la sezione sagomata in modo eccentrico rispetto all’asse: il mandrino è, per es., inizialmente tirato verso destra e trascina il tubo sbozzato, d, tra i cilindri; tale avanzamento verso destra avviene quando maggiore è la distanza tra le superfici cilindriche; successivamente, i cilindri continuano a ruotare, le loro superfici si avvicinano e iniziano a stringere il tubo, che, mentre è trascinato verso sinistra dai cilindri, si assottiglia, come avviene in tutti i processi di l.; appena le superfici si allontanano il tubo rimane libero ed è fatto scattare di nuovo verso destra da un sistema pneumatico con ammortizzatori; un sistema alimentatore fa sì che ogni volta sia laminato un nuovo tratto di tubo. Con questi due tipi di laminatoi il tubo non ha saldature.

Tipi di laminato

Tra i laminati particolarmente notevoli sono i metallici (d’acciaio, rame, ottone, alluminio, oro ecc.), foggiati in forme e dimensioni diversissime a seconda dell’uso cui sono destinati (➔ profilato) e i laminati plastici. Nel commercio sono detti laminati anche prodotti formati da sottili strati o fogli sovrapposti a forma di pacchetto e tenuti insieme da sostanze adesive opportunamente intercalate fra strato e strato.

I laminati plastici sono costituiti da un insieme di fibre collegate da una resina sintetica. Sostanzialmente si producono impregnando il materiale fibroso con una resina, ancora nello stato non indurito, e trasformando poi questa nella forma infusibile e insolubile, mediante l’azione del calore e della pressione. Così, i laminati decorativi ad alta pressione sono costituiti da fogli di carta legati fra loro da resine termoindurenti. Carta e resina sono di due tipi: la carta kraft, che costituisce la struttura del laminato e conferisce al prodotto le proprietà meccaniche, viene impregnata con resina fenolica, mentre la carta decorativa, ottenuta da cellulosa raffinata, è impregnata con resina melamminica. Si preparano anche laminati detti plastici rinforzati, ottenuti da resine termoindurenti (generalmente resine del tipo epossidico o poliestere), nelle quali prima dello stampaggio vengono incorporate fibre di vetro per migliorare le proprietà meccaniche del prodotto finito. I laminati plastici rinforzati presentano ottime qualità (leggerezza, buone proprietà meccaniche, stabilità dimensionale, resistenza agli agenti chimici, lavorabilità) e sono largamente usati nell’edilizia.

Col nome di laminato si intendono anche prodotti composti da un sottile strato di resina aderente a un supporto formato, per es., da un lamierino metallico. Questi laminati presentano notevole resistenza alla corrosione e all’azione degli agenti atmosferici e chimici.