pneumatico

Cerchiatura elastica per ruote di veicoli, costituita da un involucro inestensibile e deformabile contenente aria in pressione.

Caratteristiche

Le funzioni principali dello p. sono: attenuare le sollecitazioni derivanti dalle asperità del suolo sostenendo la massa del veicolo stesso; aumentare l’aderenza delle ruote al terreno per migliorare l’accelerazione e la frenatura; aumentare la stabilità della traiettoria del veicolo, sia nei rettilinei sia in curva. La capacità dello p. a svolgere queste funzioni può essere valutata attraverso la conoscenza di alcuni parametri fondamentali che caratterizzano ogni categoria di p.: a) la resistenza strutturale, ossia la capacità di resistere alla pressione di gonfiamento con un coefficiente di sicurezza molto elevato per tener conto delle rilevanti sollecitazioni dinamiche; la pressione di gonfiamento varia notevolmente a seconda dei tipi di p.: da circa 1 bar per impieghi su terreni incoerenti, fino a circa 20 bar per alcuni p. di aeroplano; b) la rigidità verticale (o radiale), misurata dalla forza, in N, necessaria per causare un cedimento verticale di 1 mm; essa è in relazione con la capacità dello p. di assicurare un certo comfort di marcia; dipende dalle dimensioni dello p. e dalla sua pressione di gonfiamento; gli p. per autovetture hanno rigidità verticale variabile da circa 80 a 300 N/mm; c) la rigidità trasversale (o assiale), misurata dalla forza, in N, necessaria per causare una deformazione orizzontale di 1 mm; essa dimostra la capacità dello p. a reagire a forze dirette secondo il proprio asse di rotazione (forza centrifuga in curva, colpi di vento ecc.); come la precedente, dipende dalle dimensioni e dalla pressione di gonfiamento: gli p. per autovetture hanno rigidità trasversale variabile da circa 50 a 150 N/mm; d) la rigidità di deriva (o potere sterzante), misurata dalla forza, in N, che si desta secondo l’asse dello p. quando il suo piano equatoriale (piano del cerchio massimo) si discosta di 1 grado dalla tangente alla traiettoria; essa ragguaglia circa la capacità dello p. di reagire a forze che tendono a spostare il suo piano equatoriale dalla tangente alla traiettoria: gli p. per autovetture hanno rigidità di deriva variabile da 300 a 800 N/grado; e) il coefficiente di aderenza, ossia il rapporto tra la massima forza che può svilupparsi tra p. e superficie stradale nella direzione del moto (o in direzione trasversale) senza che avvenga strisciamento, e la forza verticale gravante sullo p. stesso; esso dipende da alcune caratteristiche dello p. (dimensioni dell’impronta, pressione di ogni punto di essa, disegno e stato del battistrada, composizione della mescola), ma in maggior misura dalla natura e dallo stato della superficie stradale (macadam, asfalto, pietra; asciutti o bagnati; fango, neve, ghiaccio ecc. potendo assumere valori compresi tra 0,05 e 0,8); f) la resistenza al rotolamento, ossia la forza che occorre esercitare nella direzione del moto per compiere il lavoro di deformazione dello p. nella zona di contatto; per l’imperfetta elasticità dei materiali, parte dell’energia spesa per la ciclica deformazione dello p. viene trasformata in calore, con conseguente riscaldamento dello p. stesso; il riscaldamento è tanto maggiore quanto maggiore e quanto più frequente è la deformazione, ossia per forti carichi, basse pressioni e forti velocità. La resistenza al rotolamento è proporzionale al carico gravante sullo p.; il rapporto tra le due forze è generalmente compreso tra 0,01 e 0,02.

Costituzione

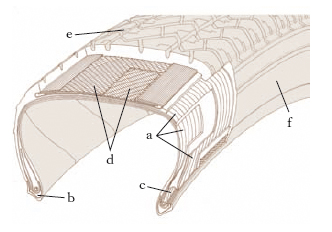

L’elemento essenziale dello p. è l’involucro inestensibile e deformabile (v. fig.), detto copertone, di forma assimilabile a quella di un toro aperto verso l’interno, dove si accoppia al cerchio. La tenuta dell’aria in pressione può essere assicurata da una ciambella di gomma chiusa e munita di valvola (camera d’aria) o, negli p. senza camera, dal forzamento dei talloni dello p. sulle battute inclinate dal cerchio, sul quale è posta la valvola. La copertura comprende la struttura resistente, costituita dalla carcassa, e dai talloni, ricoperta da una struttura protettiva, formata dal battistrada e dai fianchi. La carcassa è costituita da uno o più strati (le tele) di tessuto gommato, avente i fili resistenti disposti secondo un’unica direzione, in modo che la gomma non ricopra solamente le due facce, ma penetri tra filo e filo, isolandoli l’uno dall’altro. Grazie alle caratteristiche della struttura composita del tessuto gommato, la carcassa riesce ad assicurare insieme una grande resistenza e una elevata flessibilità.

L’evoluzione della struttura ha visto il passaggio da una carcassa costituita da una o più coppie di tele aventi i fili alternativamente incrociantisi simmetricamente rispetto al piano equatoriale dello p. (struttura diagonale) a una carcassa costituita da una o più tele, con i fili tutti paralleli e contenuti in piani perpendicolari al piano equatoriale e passanti per l’asse di rotazione dello p. (struttura radiale). Alla carcassa è accoppiata una struttura resistente, chiusa ad anello, limitata alla zona sotto al battistrada e costituita da tele, dette tele di armatura o di stabilizzazione, e di una tela detta tela di protezione. Le tele costituenti la carcassa sono ancorate nella zona dei talloni a due o più cerchietti, formati da fili di acciaio avvolti a spirale, che assicurano la costanza di una dimensione caratteristica dello p.: il diametro di accoppiamento fra copertura e cerchio (diametro di calettamento). La struttura protettiva della carcassa è costituita da uno strato di mescola di gomma, di maggiore spessore nella zona destinata ad andare a contatto con il terreno (il battistrada) e più sottile ai lati (i fianchi), dove può talvolta essere ingrossato lungo la circonferenza nella zona di massima sezione, per maggior protezione nel caso di eventuali urti contro il cordone del marciapiede durante le manovre di parcheggio.

Il battistrada, oltre ad avere maggiore spessore, è anche caratterizzato da intagli e scolpiture che ne costituiscono il caratteristico disegno. Ogni condizione d’uso richiede un disegno particolare: gli p. destinati all’impiego su strade normali hanno disegni con scanalature sottili e numerose per permettere il drenaggio dell’acqua in caso di pioggia e talvolta sono particolarmente studiati per tale eventualità; negli p. per la marcia invernale le scolpiture sono più alte e le scanalature più larghe; gli p. per fuoristrada, come quelli per le macchine agricole o per movimenti di terra, hanno scolpiture molto pronunciate e distanziate fra di loro. Il battistrada è soggetto all’abrasione, che ne diminuisce gradualmente lo spessore riducendone di pari passo la capacità di tenuta.

Fabbricazione

Le materie prime per la fabbricazione degli p. sono costituite da elastomeri e da vari ingredienti che concorrono alla realizzazione delle mescole, dai tessuti e dal filo metallico per i cerchietti. Particolare attenzione è prestata alle mescole utilizzate nella fabbricazione degli p.: lo scopo è quello di realizzare un prodotto con componenti perfettamente dispersi nella matrice elastomerica, facilmente trasformabile in un semilavorato e vulcanizzabile in modo efficiente, al fine di rispondere alle caratteristiche desiderate. Tra gli elastomeri utilizzati figurano le gomme isoprene, butadiene, butile, alobutile e butadiene-stirene; tra le cariche utilizzate, oltre al nerofumo ve ne sono altre come l’ossido di zinco, attivante della vulcanizzazione, e la silice precipitata, che riduce la resistenza al rotolamento.

L’individuazione di un determinato p. è resa possibile da una sigla che dovrebbe contenere il maggior numero di informazioni sulle sue caratteristiche. Secondo la consuetudine europea, la sigla degli p. per automobile è normalmente costituita da: un numero che esprime la larghezza della sezione in mm, seguito da una barra trasversale; un numero che esprime il valore percentuale del rapporto altezza/larghezza della sezione; una lettera maiuscola che indica la categoria di velocità massima (per es: R, per velocità fino a 170 km/ora; S, fino a 180; T, fino a 190 ecc.); una lettera che indica il tipo di costruzione (R per il tipo radiale); un numero che indica il diametro di calettamento in pollici. Per unificare le sigle di identificazione degli p. e le loro caratteristiche, al fine di permettere l’intercambiabilità per un dato veicolo, esistono enti sia in campo nazionale (la Commissione per l’unificazione nell’autoveicolo), sia in campo europeo (la European tyre and rim technical organization), sia in campo mondiale (la International standard organization). Oltre alle norme di unificazione riguardanti le caratteristiche di impiego, esistono anche norme per regolamentare le procedure per l’omologazione degli pneumatici.

Smaltimento

La pratica più diffusa per lo smaltimento degli p. è l’avvio in discarica controllata. Ciò comporta costi elevati e non poche difficoltà di gestione. Soluzioni alternative alla discarica, non ancora praticate su vasta scala ma suscettibili di buone prospettive di sviluppo, sono: a) l’incenerimento con recupero di energia: occorrono forni di combustione particolari perché il nerofumo stenta a bruciare e può fuoriuscire trascinato dai gas di combustione; b) la pirolisi (degradazione termica che avviene in assenza di ossigeno mediante riscaldamento indiretto), con sviluppo di gas e vapori combustibili e con produzione di un residuo solido dal quale si può separare il nerofumo che presenta, però, caratteristiche scadenti; c) la frantumazione degli p. (utilizzando, preferibilmente, il sistema criogenico che, raffreddando il materiale al di sotto della temperatura di transizione vetrosa, lo rende più fragile e macinabile), seguita da un trattamento di depolimerizzazione effettuato operando un riscaldamento in autoclave, sotto pressione, in presenza di vapore e di sostanze quali terpeni, olio di pino ecc.; il prodotto depolimerizzato, miscelato a olio combustibile, si presta assai meglio degli p. non pretrattati all’incenerimento con recupero energetico; il prodotto può anche essere riutilizzato per ottenere tubi, gomma indurita per accumulatori ecc.