automobile

Autoveicolo per il trasporto di un limitato numero di persone su strada.

Cenni storici

Le più antiche intuizioni sulla possibilità di costruire veicoli stradali a trazione meccanica, cioè azionati da un motore installato a bordo e dotati di organi meccanici per trasmettere il movimento a una o più ruote (R. Bacone, R. Valturio, Leonardo da Vinci), non poterono condurre a risultati concreti per mancanza di motori adatti. Dopo alcuni primi tentativi nel 17° sec. per la progettazione di motori utilizzanti la forza del vapor acqueo (G. Branca, 1629; G. Hautsch, 1649), solo la comparsa delle prime motrici a vapore a semplice effetto rese possibile a N.J. Cugnot, nel 1769, la costruzione di un veicolo semovente a tre ruote, applicate a un robusto telaio di legno. Le due ruote posteriori erano portanti e l’anteriore, orientabile, era azionata per mezzo di arpionismi da un motore a vapore a due cilindri verticali; il veicolo poteva rimorchiare un carico di 5 t a una velocità di 5 km/h, ma presentava un grave inconveniente: esaurita l’acqua in caldaia, doveva rifornirsi e attendere che si stabilisse una pressione in caldaia sufficiente perché il vapore agisse nei cilindri. Altri tentativi si ebbero in Inghilterra (J. Watt, W. Murdock) e in America (R. Furness, 1788; N. Read, 1790). Si deve all’inglese R. Trevithick la prima a. a 4 ruote (1802) capace di marciare a 15 km/h in piano e a 6 km/h in salita; J. Griffith brevettò (1821) il primo autobus. O. Pecqueur in Francia ideò (1828) il differenziale; C. Dietz condusse dei tentativi (1835) per conferire elasticità alle ruote motrici interponendo tra la corona e il cerchione un cuscinetto di feltro.

Intanto dopo i tentativi effettuati da E. Barsanti e F. Matteucci (1854) in Italia e per merito di E. Lenoir in Francia (1860), nacque il motore a gas, alimentato in seguito da combustibile liquido (benzina, petrolio). Quindi il tedesco S. Marcus (1877) costruì il motore a scoppio a quattro tempi, che G. Daimler, nel 1880, perfezionò e adattò all’impiego automobilistico. Il veronese E. Bernardi, nello stesso anno, costruì un motore a benzina secondo il principio di Lenoir e, nel 1884, la prima a. italiana, a triciclo. Spianata ormai la via al motore a benzina, a nulla valsero gli sforzi di L. Serpollet (fine 19° sec.) a favore della propulsione a vapore, né i tentativi condotti da M. Jeantaud (1881), da P. Pouchain e da M. Park, sulla propulsione elettrica ad accumulatori. Daimler, nel 1887, costruì il primo motore a benzina leggero e veloce, dal funzionamento sicuro e dalla regolazione assai semplice: due anni dopo, ottenne un motore con due cilindri a V agenti su un unico albero, dotato di tubi a incandescenza di platino per l’accensione, di distribuzione a valvole, di carburatore a gorgoglio d’aria, di raffreddamento con circolazione di acqua mossa da una pompa e raffreddata in un radiatore. Tra il 19° e il 20° sec. iniziarono l’attività in campo automobilistico le principali industrie tuttora esistenti (Ford 1896, Renault 1896, Fiat 1899, Daimler-Benz 1900, Alfa 1906 ecc.).

Elementi costitutivi

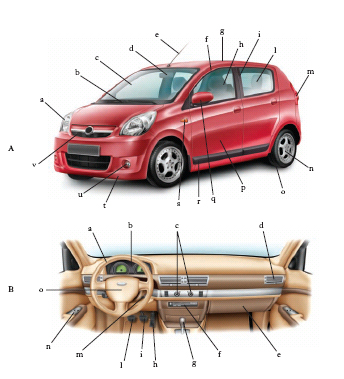

Un’a. può essere suddivisa nelle seguenti parti: a) la scocca, con funzione portante, costituente la struttura di base nella quale vengono installati tutti i componenti dell’a.; l’insieme della scocca e di tutti gli elementi atti a completare esternamente la struttura dell’a. (porte, cofani, parabrezza ecc.) e ad assicurare l’abitabilità e la sicurezza dei passeggeri (sedili, cinghie di sicurezza ecc.) costituisce la carrozzeria; b) il motore, che fornisce l’energia necessaria alla propulsione, agli accessori e all’impianto elettrico; c) gli organi della trasmissione, che convertono e trasmettono alle ruote motrici l’energia messa a disposizione dal motore nelle forme più idonee alle varie condizioni di funzionamento del veicolo; d) le sospensioni; e) l’impianto frenante; f) lo sterzo; g) l’impianto elettrico; h) i comandi.

Scocca

Nelle prime a. il compito di sostenere e ripartire sulle ruote i carichi dovuti alle persone e alle cose trasportate era affidato a un telaio, generalmente realizzato in profilati d’acciaio. Nelle a. moderne la carrozzeria è divenuta autoportante con l’impiego di una struttura di base ( scocca) avente una forma a guscio che svolge i compiti un tempo assegnati al telaio. Essa è costituita da elementi di lamiera di acciaio stampati e saldati elettricamente, spesso dotati di nervature di irrigidimento per ottenere una struttura al tempo stesso leggera e resistente alle sollecitazioni statiche e dinamiche causate dalla marcia della vettura. La maggiore attenzione prestata ai problemi della sicurezza ha dato luogo alle strutture a resistenza differenziata, che presentano, in caso di urto, un abitacolo a rigidezza molto elevata e le rimanenti parti più facilmente deformabili in modo da poter assorbire con gradualità energia nel caso di impatto.

Motore

Il motore più comune, che per le sue caratteristiche di semplicità e robustezza ha consentito tanti progressi alla diffusione dell’a., è quello a ciclo Otto a quattro tempi. La sua architettura generale varia profondamente per quanto riguarda la sistemazione, il numero dei cilindri e la loro disposizione. Riguardo alla sistemazione, per economizzare spazio, la soluzione preferita è quella trasversale. I cilindri sono generalmente disposti in linea, a V o contrapposti. Il numero dei cilindri varia da 3 o 4 nelle utilitarie, 4 o 6 nelle a. medie e fino a 12 nelle vetture di maggior prestigio. La cilindrata varia da 500 cm3 e anche meno per le utilitarie, fino a 5000 cm3 e più per quelle di grandi dimensioni. Il motore a ciclo Diesel a quattro tempi ha rendimento più alto, carburante più economico e, quindi, costo di esercizio basso in modo da ammortizzare rapidamente il maggior costo iniziale.

Per la determinazione della potenza effettiva di un motore esistono vari metodi. Il metodo DIN (quello delle Deutsche Industrie Normen) esprime la potenza nelle condizioni in cui il motore si trova nell’a., cioè con i diversi accessori montati (pompa dell’acqua, ventilatore, dinamo, filtri, condotti e marmitta di scarico). Il metodo SAE (proposto dalla Society of Automotive Engineers e adottato soprattutto negli USA e in Gran Bretagna) esclude gli accessori, che assorbono una parte della potenza del motore. Il metodo CUNA (della Commissione Tecnica di Unificazione nell’Autoveicolo) prescrive la misura della potenza con tutti gli accessori necessari al funzionamento del motore esclusi quelli non indispensabili (filtri, condotti di scarico, ventilatore). Il metodo IGM, seguito dall’Ispettorato Generale della Motorizzazione per il collaudo degli autoveicoli, prescrive che tutti gli accessori siano montati. La potenza fiscale, invece, è una potenza convenzionale adottata nei diversi Stati per la tassazione automobilistica.

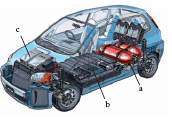

Oltre alle a. con motori alternativi a combustione interna sono state studiate e realizzate alcune a. con motore Wankel a pistone rotante e con turbina a gas. La propulsione elettrica, che offre i vantaggi di silenziosità, mancanza di inquinamento, oltre a una notevole elasticità di marcia ha raggiunto un notevole sviluppo. Le possibilità di realizzazione su scala industriale sono legate al reperimento di una conveniente sorgente di energia elettrica, che potrebbe essere costituita o da pile a combustibile o da accumulatori leggeri.

Organi della trasmissione

Compito degli organi della trasmissione è quello di convertire la coppia motrice fornita dal motore, in modo che assuma valori adatti alla propulsione del veicolo, e di trasferirla alle ruote motrici. Per le caratteristiche proprie di funzionamento il motore a combustione interna non può avviarsi sotto carico e deve assumere gradualmente il carico stesso; pertanto si rende necessaria l’interposizione di un innesto a frizione (detto comunemente frizione) che consenta l’avviamento del motore a vuoto e il successivo graduale collegamento con l’utilizzatore. La frizione consiste in un disco, guarnito di materiale avente un elevato coefficiente d’attrito e buona resistenza all’usura, che viene premuto sul volano da un controdisco spinto da una molla, assicurando il collegamento tra motore e organi della trasmissione. Agendo sulla molla si allontana il controdisco sciogliendo il collegamento e consentendo al motore di funzionare a vuoto.

Il cambio provvede alla conversione della coppia per renderla idonea alle varie condizioni di funzionamento della vettura. Generalmente consiste in un albero, collegato direttamente al motore, che fornisce con continuità il moto a un albero ausiliario il quale può ingranare secondo diversi rapporti con un terzo albero che trasmette il moto alle ruote motrici. Il guidatore, selezionando la coppia di ruote dentate che assicuri il collegamento tra l’albero ausiliario e quello di trasmissione, determina il rapporto di trasmissione tra albero motore e quest’ultimo. Normalmente i rapporti di trasmissione selezionabili sono cinque ( cambio a cinque marce); interponendo un ulteriore albero tra quello ausiliario e quello di trasmissione alle ruote, il guidatore può inver;tire il senso di rotazione di quest’ul;timo e consentire il moto in retromarcia della vettura. Soprattutto nel mercato americano, e per automobili di maggiori dimensioni, si sono diffusi cambi automatici in cui la selezione della marcia, e quindi del rapporto di trasmissione più conveniente per l’avanzamento del veicolo, non è più affidato al guidatore ma è funzione automatica del carico del motore, del suo numero di giri e della velocità dell’automobile.

Il rapporto di trasmissione finale, albero motore-ruote motrici, dipende inoltre dal sistema finale di riduzione, il differenziale, che è costituito da due ruote dentate coniche. All’interno della maggiore delle ruote si trovano due ruote dentate (i satelliti) che muovono altre due ruote (i planetari) solidali con le ruote motrici; in questo modo si assicura la possibilità di rotolamento sotto carico alle due ruote anche se percorrono, come in curva, tratti di diversa lunghezza.

La disposizione del cambio e degli altri organi della trasmissione dipende dalla configurazione dell’a.: motore anteriore-ruote motrici posteriori, motore posteriore-ruote motrici posteriori o motore anteriore-ruote motrici anteriori. La configurazione motore anteriore-trazione posteriore, concepita per risolvere i problemi di raffreddamento e per evitare di avere ruote motrici sterzanti, con l’incremento continuo delle potenze disponibili presenta il difetto di una distribuzione dei pesi che assicura un’aderenza delle ruote motrici minore rispetto alle altre soluzioni. La configurazione motore posteriore-trazione posteriore presenta il vantaggio di una migliore aderenza delle ruote motrici, di un risparmio di peso degli organi meccanici e di una maggiore abitabilità per l’assenza del tunnel della trasmissione. Nella configurazione motore anteriore-ruote motrici anteriori, l’intero sistema di trasmissione diventa più compatto anche se ne aumenta la complessità dovendosi assicurare la trasmissione del moto a ruote sterzanti, che richiede l’impiego di giunti omocinetici. La trasmissione sia alle ruote posteriori sia a quelle anteriori, ripartendo lo sforzo di trazione su quattro ruote e non su due, assicura un maggiore margine di aderenza che è utile in particolari condizioni di marcia come su strada bagnata o ghiacciata. Sono previste soluzioni che provvedono l’inserimento della trazione alle ruote che usualmente ne sono sprovviste, su comando del guidatore o automaticamente all’insorgere di condizioni di slittamento.

Sospensioni

Le sospensioni costituiscono il collegamento tra la carrozzeria autoportante, considerata come un corpo rigido, e la strada o, più esattamente, le ruote che rotolano su di essa; attraverso le sospensioni si trasferiscono le azioni statiche e dinamiche dovute al peso dell’a. e alle diverse condizioni di marcia quali le accelerazioni, le frenate, i cambiamenti di direzione e i movimenti verticali dovuti alle asperità stradali. Sono costituite da un elemento elastico (la sospensione vera e propria), che contrasta il movimento relativo tra scocca e ruota, e da un elemento dissipativo, l’ ammortizzatore, che attenua l’ampiezza delle oscillazioni indotte dall’elemento elastico. Viene adottata una sospensione indipendente delle ruote in modo che esse possano, individualmente, seguire le asperità del suolo senza perdere il proprio orientamento né turbare l’orientamento delle altre. Le molle delle sospensioni, in passato tutte del tipo a balestra per la semplicità di costruzione e l’autosmorzamento delle deformazioni, sono a torsione del tipo a spirale cilindrica. Per assicurare la massima comodità di viaggio, conviene aumentare la flessibilità delle sospensioni; per non ridurre la tenuta di strada in curva, si sono introdotte barre stabilizzatrici che entrano in azione quando la vettura s’inclina lateralmente per effetto della forza centrifuga e reagiscono alla torsione, contenendo l’inclinazione entro limiti tollerabili. Sospensioni autolivellanti e sospensioni semiattive asservite ad accelerometri aumentano il comfort di marcia.

Impianto frenante

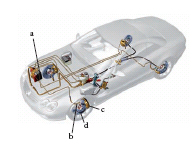

Le a. sono dotate di un impianto frenante che comprende a norma di legge tre dispositivi: un freno di servizio che, agendo su tutte le ruote, permetta di arrestare l’a. in modo rapido ed efficace, qualunque siano le condizioni del carico e della strada (comandato a pedale); un freno di soccorso, che consenta l’arresto dell’a. in uno spazio ragionevole nel caso di inefficienza del freno di servizio (comandato da leva a mano); un freno di stazionamento che mantenga l’a. ferma anche in mancanza del conducente (come tale, in accordo con le norme vigenti, viene normalmente usato lo stesso freno di soccorso). I freni di servizio sono principalmente del tipo a disco, anche se in molte a. vengono ancora montati freni del tipo a tamburo che agiscono esclusivamente sulle ruote posteriori. Per ridurre i rischi derivanti da eventuali difetti del freno di servizio, il relativo circuito è realizzato con due tratti indipendenti, uno dei quali comanda le ruote anteriori e l’altro le ruote posteriori; nella disposizione detta a circuito incrociato, ciascuno dei due tratti comanda una ruota anteriore e quella posteriore sul lato opposto. È stato perfezionato il funzionamento del dispositivo antibloccante ABS (➔) che in particolari condizioni della strada (presenza di ghiaccio, asfalto bagnato ecc.) evita il bloccaggio delle ruote (fig. 3).

Sterzo

La direzione, comandata dallo sterzo, è di norma ottenuta con le ruote anteriori, che sono portate da fuselli (o fusi a snodo) inseriti nella sospensione anteriore. Nel sistema impiegato nelle prime a. ciascun fusello è solidale con una leva e le due leve sono collegate da una barra di accoppiamento che le fa muovere di conserva. Con l’adozione delle sospensioni anteriori indipendenti, la barra di accoppiamento rigida è stata sostituita da un sistema articolato con snodi sferici. Il parallelogramma articolato, mosso dal piantone del volante con meccanismi di vari tipi, è collegato alle leve dei fuselli con due tiranti articolati, allo scopo di poter seguire il movimento di ciascuna ruota. Per ridurre lo sforzo di guida, si è diffusa l’applicazione di servocomandi, in genere idraulici ( servosterzo).

Impianto elettrico

L’impianto elettrico comprende: l’alternatore, la batteria di accumulatori, l’impianto di accensione (si è imposta l’accensione elettronica con distribuzione statica, diffusa l’iniezione elettronica), il motorino di avviamento, l’impianto di illuminazione (proiettori, fanalini ecc.) e i circuiti degli impianti di riscaldamento, di condizionamento e di ventilazione, dei segnalatori (stop, indicatori di direzione, luci sul cruscotto ecc.) e dei dispositivi ausiliari (tergicristalli, lunotto termico, alzacristalli ecc.). L’ alternatore, munito di raddrizzatore statico e di regolatore di tensione elettronico, alimenta l’impianto elettrico con una tensione nominale generalmente di 12 V e provvede alla ricarica della batteria, la quale, a motore spento, fornisce energia all’impianto elettrico e, in particolare, eroga la notevole corrente necessaria per avviare il motore (50-100 A). Per tale operazione il motorino di avviamento ingrana sulla corona del volano del motore, portando quest’ultimo a un numero di giri (circa 200 al minuto) tali da consentirne l’autoavviamento; all’aumentare della velocità di rotazione del motore, il motorino di avviamento si disinserisce antomaticamente dalla corona del volano.

Comandi

Per rendere più sicura la guida, speciale cura viene posta nella razionale collocazione dei comandi. Il volante ha il piantone articolato con giunti cardanici per poterlo disporre nella posizione più comoda. In prossimità del volante e sul cruscotto immediatamente retrostante, vengono disposti a portata di mano, unitamente agli strumenti e ai segnalatori, il commutatore di accensione a chiave e gli interruttori di comando dei vari circuiti dell’impianto elettrico (per il funzionamento dei proiettori, degli indicatori di direzione, del tergicristallo, del lunotto termico ecc.). Al centro dell’abitacolo si trovano la leva del cambio e quella del freno di soccorso e di stazionamento, munita di arresto per poterla bloccare. Il guidatore ha davanti a sé tre pedali di comando: a sinistra quello della frizione, al centro quello del freno di servizio e a destra quello che regola l’immissione del combustibile (acceleratore).

Dispositivi di sicurezza e antinquinamento

La più recente evoluzione tecnologica in campo automobilistico ha riguardato soprattutto l’aumento della sicurezza e la difesa dall’inquinamento. Per quanto riguarda l’aumeneto della sicurezza passiva, all’irrigidimento della scocca ha fatto seguito l’adozione dell’ airbag, dispositivo gonfiabile che, disposto in diversi punti dell’abitacolo, insieme alle cinture di sicurezza garantisce un’ottima protezione in caso di urto. Nel campo della sicurezza attiva, oltre all’ABS, è stato introdotto il sistema ESP (electronic stability program) che provvede al controllo della stabilità dell’a. nel caso di sbandamento.

La difesa dall’inquinamento è stata perseguita sia con l’adozione di sistemi di trattamento dei gas combusti (➔ marmitta), sia attraverso una serie di interventi che hanno via via perfezionato i sistemi di alimentazione dei motori (➔ iniezione).

L’industria automobilistica

Con 73 milioni di autoveicoli prodotti (nel 2007), l’industria automobilistica è uno dei settori più importanti dell’economia mondiale. La fabbrica costruttrice dell’autoveicolo provvede solitamente alla costruzione della carrozzeria, del motore e dei gruppi meccanici più importanti, mentre numerose industrie specializzate forniscono altri gruppi o parti, e, di norma, gli accessori (come i freni, le ruote, i pneumatici, i proiettori e altri elementi dell’impianto elettrico ecc.), che sono prodotti ormai standardizzati. Generalmente il montaggio degli autoveicoli viene fatto su una catena principale alimentata da catene secondarie. Alla catena principale giunge la scocca – risultante dal collegamento dei numerosi elementi componenti mediante punti di saldatura – completata, verniciata e sellata. Da catene particolari giungono il motore, già montato e controllato in sala prova, la trasmissione e le sospensioni anteriore e posteriore. La vettura è quindi corredata di impianto elettrico, di strumenti e di accessori. Terminati i montaggi, la vettura è avviata alla pista di controllo per il collaudo definitivo.

Il montaggio delle a. si è andato via via automatizzando negli anni 1980 con l’applicazione sempre più estesa della robotica. Negli stessi anni, l’evoluzione dei sistemi di produzione è stata caratterizzata dallo sviluppo di nuovi modelli organizzativi del lavoro, per lo più mutuati dalle fabbriche giapponesi (metodi di total quality). La realizzazione d’impianti più moderni e competitivi ha comportato in molti casi la costruzione di nuovi stabilimenti, prevalentemente in aree a bassa industrializzazione e basso costo del lavoro, anche sotto la spinta degli incentivi dei governi dei vari paesi. Per quanto riguarda il sistema costruttore-fornitori, le fabbriche che eseguono l’assemblaggio producono all’interno, mediamente, il 30% del valore del prodotto finale, mentre il restante 70% è costituito da componenti acquistati da fornitori; pertanto la competitività di ogni fabbrica dipende non solo dall’innovazione del prodotto e dall’efficienza del processo produttivo, ma anche dall’integrazione con tutto il complesso sistema dei fornitori.

Paesi produttori

Dagli anni 1990 la produzione mondiale ha subito sensibili modifiche in connessione ai cambiamenti nella distribuzione della domanda. A causa della pressione competitiva derivante dalla capacità innovativa giapponese e dagli stabilimenti in paesi a basso costo del lavoro, nella maggior parte dei paesi produttori di vecchia industrializzazione si sono operate ristrutturazioni, ridimensionamenti della capacità e chiusure delle strutture più obsolete. Nei paesi a economia avanzata l’industria automobilistica ha assunto le caratteristiche di un settore maturo: la produzione annua dei paesi europei (in particolare dei maggiori produttori, Germania, Francia, Spagna, Gran Bretagna, Italia), del Giappone, del Canada e degli Stati Uniti è rimasta sostanzialmente ferma o declinante. Invece è cresciuta molto nei paesi emergenti come Cina, India, Russia e Brasile. La Cina, in particolare, si è situata nel 2005 al quarto posto tra i paesi produttori, subito dopo la Germania. Gli Stati Uniti tuttavia mantengono il primato della produzione mondiale (con 11.980.912 unità prodotte nel 2005), seguiti a poca distanza dal Giappone (10.799.299 unità). La Russia si è attestata nel 2005 su una produzione di 1.351.199 unità (di poco superiore alla produzione italiana); nell’Europa orientale è in notevole crescita la produzione della Repubblica Ceca, della Romania, della Slovenia, dell’Ucraina e dell’Uzbekistan. Da segnalare il forte balzo in avanti della Repubblica di Corea, che da alcune centinaia di migliaia di a. negli anni 1980 è passata a 2 milioni di unità nel 1995 e a oltre 3 milioni e mezzo nel 2005, arrivando a occupare il quinto posto tra i produttori mondiali.

In Europa i maggiori paesi produttori (dati 2005) sono: Germania, Francia, Spagna, Gran Bretagna e Italia. In Italia il panorama è dominato dalla FIAT, che controlla la totalità dei marchi del settore, quali la Lancia, l’Alfa Romeo, la Ferrari e l’Autobianchi. Particolarmente attivi sono in Italia studi e aziende di progettazione di carrozzerie e di sviluppo di modelli, che hanno assunto rilevanza internazionale, quali Pininfarina, Bertone, Ghia, Zagato e altri. In Germania la maggiore casa produttrice è la Volkswagen, cui fanno capo anche la Porsche e l’Audi, e che detiene una delle maggiori quote del mercato europeo. Oltre alla Volkswagen, operano la Mercedes-Benz e la BMW e sono presenti stabilimenti di produzione della Ford e della Opel, controllata dalla General Motors. In Francia sono presenti due grandi gruppi industriali: la Peugeot, fondata nel 1890, che ha incorporato la Citroën e la Talbot, e la Renault. In Gran Bretagna importanti case costruttrici sono passate sotto il controllo estero, quali la Jaguar (di proprietà della Ford), la MG Rover (passata nel 2005 sotto il controllo della società cinese Nanjing Automotive Group) e la Rolls-Royce (che fa parte del gruppo BMW). In Spagna notevole è la produzione della SEAT (appartenente al gruppo Volkswagen). Negli USA la produzione automobilistica si è concentrata in tre grandi aziende: la Ford, che per prima, con il modello T nel 1908, introdusse nel ciclo produttivo la catena di montaggio, ottenendo una drastica riduzione dei costi di produzione; la General Motors Corporation, fondata nel 1908 come unione di più aziende operanti nel settore, e la Chrysler (dal 1998, dopo la fusione con la Daimler-Benz, DaimlerChrysler), fondata nel 1925. In Giappone le principali marche sono Toyota, Nissan, Honda, Daihatsu, Mitsubishi e Mazda, tutte con una penetrazione commerciale imponente in tutto il mondo.