saldatura

Giunzione, unione di elementi solidi, operata dall’uomo o spontanea.

Biologia e medicina

Fusione, durante lo sviluppo, di organi o parti primitivamente indipendenti.

In botanica, lo stesso che sinfisi.

In medicina, la fusione di segmenti ossei (per es., l’ischio e l’ileo, le vertebre sacrali ecc.); o il consolidamento di monconi ossei fratturati, e anche, talvolta, il processo di cicatrizzazione delle ferite.

Tecnica

L’operazione, e la tecnica, che consente di unire intimamente, sotto l’azione del calore e della pressione, due pezzi della stessa natura o di natura diversa, in modo da ottenere la continuità nei tratti di collegamento. La s. comporta la parziale fusione (o rammollimento) dei pezzi da saldare in prossimità della giunzione di s., per effetto di un riscaldamento localizzato; il calore necessario all’operazione può essere di origine chimica o elettrica. Il metallo portato a temperature prossime a quella di fusione può essere quello delle parti da saldare (metallo base), oppure può essere costituito da un materiale diverso dal metallo base (metallo di apporto) che dà luogo al cordone di saldatura. I processi di s. si suddividono in due grandi categorie: s. autogene e s. eterogene.

S. autogena

Nella s. autogena, che si può eseguire con o senza metallo di apporto, il metallo base partecipa per fusione o per sincristallizzazione alla costituzione del giunto saldato. Nell’ambito dei processi di s. autogena ricadono i processi di s. per fusione e di s. per pressione.

S. per fusione

È ottenuta, con o senza materiale d’apporto, per effetto di una netta fusione localizzata dei lembi delle parti da saldare.

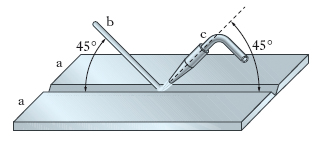

Nella s. a gas (o s. ossifiamma) il calore necessario al riscaldamento delle parti è fornito dalla fiamma prodotta dalla combustione di un gas con l’ossigeno. In particolare, si parla di s. ossiacetilenica se il gas è l’acetilene, di s. ossidrica se il gas è l’idrogeno. L’attrezzatura di s. è costituita dalle bombole di gas combustibile e di ossigeno collegate al cannello per s. da tubi flessibili; la fiamma si forma all’estremità del cannello (➔), che serve a miscelare i due gas e che permette la regolazione della fiamma stessa, mediante apposite valvole. La s. ossiacetilenica può essere effettuata anche senza metallo d’apporto se le parti da unire hanno piccolo spessore. Altrimenti, si fa uso di metallo d’apporto sotto forma di bacchette o fili, di composizione simile a quella del metallo base (fig. 1). La s. ossiacetilenica è solitamente utilizzata per saldare acciai con basso tenore di carbonio. Nella s. ossidrica, la temperatura della fiamma è più bassa di quella della fiamma ossiacetilenica; tale processo viene utilizzato per la s. di metalli con basso punto di fusione, per es., alluminio o magnesio.

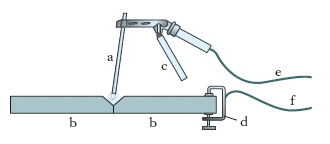

La s. elettrica ad arco è il processo di s. più diffuso. Il calore necessario è ottenuto da un arco elettrico innescato fra un elettrodo (a in fig. 2) e il metallo base costituito dalle parti b da saldare. L’elettrodo è afferrato da una pinza c e collegato con il cavo e a uno dei due poli di un generatore di corrente (saldatrice). Il circuito si chiude mediante un morsetto d o una pinza di massa, che fa presa sulla parte metallica da saldare, ed è collegato con il cavo f al secondo polo del generatore. L’arco viene innescato toccando il metallo base con la punta dell’elettrodo e subito arretrandolo a una distanza di qualche millimetro, sufficiente a mantenere l’arco innescato. L’arco elettrico produce temperature variabili tra 5000 e 30.000 °C. Nella s. ad arco con elettrodi rivestiti, questi sono rivestiti esternamente da una guaina di materiale polverulento poco fusibile, capace di proteggere l’arco e il bagno di fusione. Nella s. ad arco sommerso l’arco elettrico è innescato fra un elettrodo fusibile, non rivestito, e il metallo base, sotto la protezione di un flusso granulare elettroconduttore, composto da calce, sabbia silicea, ossido di manganese ecc. Il flusso evita che durante la s. si producano scintille, fumi ed emissione luminosa molto intensa; la s. ad arco sommerso viene impiegata per saldare acciai al carbonio, acciai legati e inossidabili. Nella s. ad arco in atmosfera protettiva l’arco elettrico viene fatto scoccare all’interno di un’atmosfera di protezione (attiva o inerte), composta da una miscela di gas come l’argon, l’elio, l’anidride carbonica ecc. A seconda del gas impiegato, la s. ad arco in atmosfera protettiva può classificarsi in: s. TIG (tungsten inert gas) con elettrodo di tungsteno; s. MIG (metal inert gas) con elettrodo metallico fusibile e atmosfera protettiva inerte; s. MAG (metal active gas) con elettrodo metallico fusibile e atmosfera protettiva attiva. La s. al plasma è un processo derivato dalla s. TIG. L’arco al plasma può essere concentrato in aree molto piccole della zona di s. e raggiunge temperature superiori a 33.000 °C.

La s. con elettroscoria è un processo utilizzato principalmente per operazioni da eseguire in unica passata, con le parti disposte verticalmente e con gli spigoli accoppiati di testa. Gli spessori di s., ottenibili in unica passata, sono molto elevati (50 mm e oltre). Questo processo trova applicazioni diffuse nella costruzione di macchinario pesante, di recipienti per reattori nucleari o nella cantieristica navale.

La s. elettrogas è simile al precedente processo. Gli elettrodi utilizzati sono fili avvolti su bobine; l’arco elettrico, innescato con un corto circuito iniziale, fornisce il calore necessario alla fusione dell’elettrodo nella parte più esterna dei due lembi di lamiera affacciati.

Nella s. con fascio elettronico si bombarda la zona di s. con un fascio di elettroni, la cui elevata energia cinetica viene convertita in calore nell’impatto. Le macchine di s. impiegate in questo processo possono operare a pressione atmosferica, sotto vuoto, oppure sotto vuoto spinto. Tanto più bassa è la pressione, tanto maggiore risulta il potere penetrante del fascio elettronico. Questo processo di s. trova larghissime applicazioni in campi molto diversi come la microelettronica, le costruzioni missilistiche ecc.

La s. con laser utilizza come sorgente di calore un raggio di luce laser di elevata potenza (fino a 1000 kW/cm2). Utilizzando raggi laser è possibile saldare parti metalliche di spessore anche maggiore di 25 mm. Nella s. con laser, diversamente da quella con fascio elettronico, il raggio può essere trasmesso attraverso l’aria senza subire alcuna attenuazione apprezzabile, può essere diretto e focalizzato con l’uso di mezzi ottici e non genera radiazioni X.

La s. alla termite (o allumino-termica), uno dei primi processi a essere impiegato su scala industriale e ancora usata largamente per talune applicazioni (s. di profilati metallici, rotaie ferroviarie ecc.), si basa sul fatto che, mescolando finissima polvere di alluminio con ossido di ferro e accendendo la miscela ottenuta (termite), si possono raggiungere temperature piuttosto elevate, prossime a 3000 °C, per ossidazione dell’alluminio.

S. per pressione

Si ottiene riscaldando localmente i lembi dei pezzi da collegare, fino a raggiungere lo stato pastoso, e quindi esercitando una pressione nella zona di contatto; non si fa generalmente uso di materiale d’apporto.

Nella s. elettrica a resistenza il calore necessario è prodotto per effetto Joule dalla resistenza elettrica delle parti da saldare, attraversate da corrente elettrica di elevata intensità. Il calore prodotto fa innalzare la temperatura delle parti da saldare premute l’una contro l’altra, fino a fusione; la s. avviene pertanto per fusione localizzata. In questo processo non sono richiesti elettrodi consumabili, gas protettivi o flussi. Per ottenere una elevata quantità di calore in prossimità della giunzione, la resistenza di contatto pezzo-pezzo dovrebbe essere piuttosto elevata; siccome tale resistenza non è particolarmente elevata, risulta elevata l’intensità della corrente richiesta (si possono raggiungere fino a 100.000 A). La temperatura raggiunta nella giunzione dipende inoltre dal calore specifico e dalla conducibilità termica dei materiali da saldare; pertanto, materiali a elevata conducibilità termica, come il rame e l’alluminio, richiedono concentrazioni di calore molto elevate. Esistono diversi apparati per la realizzazione della s. a resistenza, ciascuno dei quali modifica le caratteristiche della s. stessa. Nella s. a resistenza a punti il calore generato per effetto Joule al passaggio della corrente provoca la fusione delle parti metalliche in un ‘nocciolo’ del diametro di 6-10 mm, la cui successiva solidificazione, che avviene in presenza dell’azione di compressione esercitata dagli elettrodi, porta alla formazione di un punto di saldatura. Nella s. a resistenza a rulli gli elettrodi sono costituiti da rulli di rame; questi ultimi, mentre trascinano per attrito le due lamiere, sono percorsi da impulsi di corrente, generando in questo modo una serie di punti di saldatura. La s. per resistenza ad alta frequenza è simile alla s. a punti, tranne per l’elevata frequenza della corrente, che può giungere fino a 450 kHz. La s. a resistenza a rilievi si esegue ricavando per deformazione plastica un certo numero di sporgenze su una delle due parti da saldare. Il conseguente riscaldamento localizzato, che si ottiene al passaggio della corrente elettrica, produce la fusione delle proiezioni, mentre l’azione di compressione esercitata da due elettrodi piatti dà luogo ai punti di saldatura.

Nella s. elettrica a scintillio di testa le due parti da saldare, in forma di barre, sono premute di testa l’una contro l’altra e percorse da corrente elettrica. Il contatto fra le due parti avviene in corrispondenza delle asperità superficiali e al passaggio della corrente si innescano piccoli archi elettrici, con conseguente fusione localizzata delle parti ed espulsione radiale di materiale incandescente (scintillio). Nella s. a scarica di condensatore l’energia elettrica necessaria alla s. viene immagazzinata in un condensatore elettrico e successivamente scaricata in un tempo molto breve (1-10 ms), in modo da sviluppare un’elevata quantità di calore in corrispondenza della parte da saldare. Nella s. a pistola per prigionieri, simile alla s. a scintillio di testa, un perno filettato, applicato all’estremità di una pistola saldante, viene sparato contro una lamiera; si innesca allora un arco elettrico e le due parti vengono premute l’una contro l’altra, in modo che il metallo fuso si distribuisca uniformemente lungo il perimetro del perno. Il successivo raffreddamento completa il processo.

La s. con ultrasuoni è un processo che si ottiene senza il riscaldamento e la fusione delle parti metalliche da collegare; per tale motivo essa è anche detta s. fredda. Le due parti da collegare sono assoggettate a una forza normale costante di compressione e a una forza tangenziale oscillante prodotta da un vibratore a ultrasuoni. Tale forza produce un movimento laterale relativo delle parti, con conseguente riscaldamento e deformazione plastica delle superfici a contatto. La compressione produce la s. delle parti a contatto. La s. con ultrasuoni è utilizzata per un’ampia gamma di materiali metallici o non-metallici.

Nella s. per attrito il calore necessario è prodotto dallo strisciamento fra le parti da saldare. In una prima fase, una delle due parti è tenuta fissa, mentre l’altra, premuta contro la prima, è posta in rotazione a velocità elevata (fase di riscaldamento). Successivamente, mentre la rotazione della parte mobile viene arrestata, la forza di compressione viene mantenuta costante, o ancora aumentata, per un tempo definito (fase di ricalcatura).

Nella s. a esplosione la pressione necessaria a produrre la s. è ottenuta facendo detonare un sottile strato di esplosivo uniformemente distribuito su una delle due parti da collegare. L’onda d’urto sviluppata dall’esplosione comprime le due parti con una pressione elevatissima, dando luogo a una s. per deformazione plastica localizzata.

La s. per diffusione consiste nella giunzione di materiali allo stato solido attraverso la mutua reazione delle superfici a contatto, sotto pressione opportuna, a temperatura relativamente elevata, in atmosfera adatta. La s. per diffusione trova applicazioni soprattutto nell’industria nucleare e aerospaziale, per pezzi in titanio e superleghe.

S. eterogena

Nella s. eterogena l’unione fra le parti è ottenuta soltanto grazie al metallo di apporto, che viene depositato allo stato fuso fra le parti da collegare; ricadono in tale ambito i processi di saldobrasatura e di brasatura vera e propria.

Saldobrasatura

Viene così chiamata perché il procedimento di esecuzione è simile a quello della s. autogena. Il materiale d’apporto viene depositato per passate successive e la fonte di calore è costituita dalla fiamma ossiacetilenica. Le differenze consistono nel fatto che i lembi del metallo base vengono soltanto riscaldati, senza raggiungere la temperatura di fusione, e che il metallo d’apporto, a basso punto di fusione, è diverso da quello base. La saldobrasatura è particolarmente impiegata nella s. di parti in ghisa (basamenti e montanti di macchine utensili) di lamiere e tubi zincati, di bronzi, rame, ottoni, e per saldare metalli dissimili.

Brasatura

Nella brasatura i lembi sono accostati in modo da lasciare tra loro uno spazio piccolissimo (pochi centesimi di millimetro) e la bagnatura dei lembi avviene soprattutto per infiltrazione capillare. I processi di brasatura si suddividono in brasatura forte, se la temperatura di fusione è uguale o maggiore di 400 °C, e brasatura dolce, se la temperatura è minore di 400 °C. La brasatura forte consente di ottenere giunti con elevate caratteristiche meccaniche. Un’applicazione tipica della brasatura forte si ha nella costruzione degli utensili da taglio con placchette riportate. La brasatura dolce si ottiene con metalli d’apporto formati da leghe di piombo e stagno; talvolta alle leghe si aggiunge bismuto per abbassarne ancora la temperatura di fusione. Le caratteristiche meccaniche del giunto realizzato con la brasatura dolce sono modeste. La brasatura dolce trova larga applicazione in elettrotecnica e in elettronica.

Preparazione e controllo delle saldature

L’esecuzione della s. comporta prioritariamente la preparazione dei lembi; seguono le operazioni di puntatura, per fissare la corretta posizione delle parti, l’esecuzione della s. vera e propria e l’eventuale rimozione della scoria. La preparazione viene eseguita in modo da conferire ai lembi la forma più idonea all’esecuzione della saldatura. Una s. deve essere sottoposta a una serie di controlli prima, durante e dopo l’esecuzione.

I controlli distruttivi si effettuano in genere su produzioni di serie. Le principali prove distruttive che vengono eseguite sui campioni dei giunti saldati sono: prove di frattura, per controllare internamente il grado di omogeneità e i difetti del giunto; prove di durezza nella zona fusa o nella zona termicamente alterata; esami metallografici; analisi chimica; prove meccaniche di trazione, resilienza, resistenza a fatica; prove di corrosione.

I controlli non distruttivi hanno lo scopo di mettere in evidenza difetti quali soffiature, inclusioni di ossidi, cricche ecc., senza alterare in alcun modo le caratteristiche del punto esaminato. L’esame con liquidi penetranti serve esclusivamente per la ricerca di difetti affioranti in superficie e non rilevabili a occhio nudo. L’esame magnetoscopico può essere efficacemente utilizzato per la ricerca di difetti affioranti in superficie, o localizzati in prossimità della superficie, ma è limitato nella sua applicazione ai soli materiali ferromagnetici. Con l’esame radiografico con raggi X e γ, l’immagine della s. viene osservata su uno schermo oppure registrata su una pellicola radiografica, evidenziando l’eventuale presenza di discontinuità nell’intero spessore del giunto. Nel controllo delle s. con ultrasuoni, si registra il tempo impiegato dalle onde ultrasonore ad attraversare il pezzo in esame. Se nella s. è presente una discontinuità, il tempo impiegato per percorrerla è minore di quello corrispondente al caso di assenza di difetto.

Saldabilità di alcuni metalli

La saldabilità di un metallo, ossia la sua attitudine a far parte di unioni saldate, dipende da modifiche microstrutturali dei materiali dovute a fusione e solidificazione dei metalli di base e di apporto, da proprietà meccaniche e fisiche dei materiali, da gas di protezione, rivestimenti degli elettrodi, velocità e posizione di s., velocità di raffreddamento, preriscaldamento delle parti da saldare. Tra le leghe ferrose, gli acciai a basso tenore di carbonio hanno buona saldabilità; per uguale motivo le ghise hanno bassa saldabilità e la s. si usa per riparare parti fratturate; negli acciai inossidabili sono possibili zone di bassa resistenza alla corrosione per precipitazione locale di carburi di cromo, dovuta al calore di saldatura. Fra i metalli non ferrosi, il rame, buon conduttore termico, disperde il calore di s. e dà origine a difetti nella fusione dei lembi, evitabili con elevate velocità di s. e preriscaldamento dei pezzi. Per non avere volatilizzazione di zinco, per l’ottone non si usa s. ad arco manuale ma quelle ossiacetilenica e in atmosfera protettiva con elettrodo di tungsteno (TIG). Per i bronzi allo stagno, di bassa saldabilità perché suscettibili di formare cricche, si usano saldobrasatura e s. autogena con preriscaldamento; per i bronzi all’alluminio e al silicio si usa s. ad arco. L’alluminio e le sue leghe sono di scarsa saldabilità perché si forma allumina e per le elevate conducibilità termica e suscettibilità di formare cricche a caldo; lo strato di ossido va rimosso dai lembi prima di saldare, vanno usati elevati apporti di calore concentrati e procedimenti con protezione gassosa di argon (TIG o s. semiautomatica o automatica a filo continuo).

S. delle materie plastiche

Le materie plastiche possono essere saldate per fusione, con ultrasuoni, per attrito; possono anche essere realizzate giunzioni con adesivi o con solventi. I polimeri termoplastici possono essere saldati con tecniche di s. per fusione, come per es. i processi a elemento termico o a elettrofusione; ciò non è invece possibile per i materiali termoindurenti. La s. di sacchetti per imballaggi e simili si esegue portando le estremità da saldare, fra loro sovrapposte, a temperatura superiore a quella di fusione, mediante una barra riscaldata elettricamente. Le materie plastiche termoindurenti, come resine epossidiche e fenoliche, vengono collegate con l’impiego di idonei solventi: le superfici da collegare sono anzitutto trattate con abrasivi, per accrescerne la rugosità, quindi con solventi chimici, infine assoggettate a un carico di compressione per il tempo necessario a raggiungere una sufficiente resistenza meccanica.