taglio

(o tagliata, abbattuta)

Agraria

In selvicoltura, la recisione dei polloni o degli alberi di un bosco, e l’area nella quale è stata effettuata, di solito nei boschi cedui.

Editoria

Nell’impaginazione dei giornali, t., o articolo di t., articolo collocato al centro della pagina con titolo su due o tre colonne (così da ‘tagliare’ in certo modo la pagina).

Nelle arti grafiche, la fisionomia dei caratteri da stampa. Sono detti di t. fine i caratteri stretti, allungati; di t. grosso i caratteri rotondi e larghi. Si dice t. anche la parte di metallo sporgente fuori del quadro di una lettera fusa, per le lettere aventi una parte che si appoggia sulla spalla della lettera vicina.

In legatoria, ciascuno dei tre margini esterni liberi delle pagine di un libro, detti rispettivamente t. superiore o (di) testa, t. inferiore o (di) piede, e t. anteriore o davanti o gola, quello che fronteggia il dorso.

Fisica

Componente della sollecitazione, cui è sottoposta una trave in corrispondenza di una generica sezione trasversale, contenuta nel piano della sezione e applicata al baricentro di questa. Se lo sforzo normale e i momenti flettente e torcente sono nulli, le caratteristiche di sollecitazione nella sezione considerata si riducono a sforzo di t. puro. Le condizioni di t. puro si verificano solamente in una sezione isolata, mai in un tronco finito di trave; poiché un puro sforzo di t. in una sezione fa nascere, in ciascuna sezione della trave a distanza finita dalla prima, un momento flettente, nelle travi la sollecitazione di t. è sempre di flessione e t. (➔ flessione).

Numismatica

Con l’espressione al t. di si indica il numero delle monete che si ricavano da una determinata massa di metallo. Nei paesi a sistema metrico decimale, l’unità di massa su cui è calcolato il t. è di solito il kilogrammo.

Tecnica

In elettronica ed elettrotecnica, la frequenza di t. in un filtro separa la gamma di frequenze attenuate dalla gamma di quelle non attenuate.

In tecnologia meccanica, t. dei metalli, sia il processo di recisione e separazione delle parti sia il processo di lavorazione dei pezzi grezzi o semilavorati.

Processo di recisione e separazione delle parti

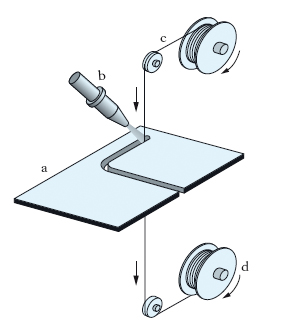

Riguarda la riduzione di un pezzo in due o più parti aventi forma e dimensioni prefissate. Per tale scopo si possono impiegare sia attrezzi manuali (seghe, seghetti, cesoie, tronchesi) e varie macchine utensili (troncatrici, segatrici, presse attrezzate con punzone e matrice ecc.) anche con asportazione di truciolo (torni, frese ecc.), sia sistemi del tutto diversi, noti anche come processi di t. non convenzionali. Essi sono: ossitaglio; t. con arco elettrico; t. con raggio laser; t. con raggio elettronico o con raggio al plasma; t. con getto d’acqua; t. con getto abrasivo; t. per elettroerosione. Con il termine ossitaglio si definisce un processo di t., simile al corrispondente processo di saldatura, con cui la separazione delle parti avviene per effetto della fusione e asportazione di una sottile banda di materiale. L’energia termica viene fornita dalla fiamma prodotta dalla combustione di un gas combustibile, combinato con l’ossigeno (comburente). Il t. con arco elettrico si basa sullo stesso principio dell’omonimo processo di saldatura. Viene utilizzato un utensile di carbonio e il metallo fuso viene asportato mediante un getto di aria a elevata velocità. Nel t. con raggio laser la sorgente di energia è un laser che invia un fascio di luce coerente sulla superficie del pezzo. L’energia del raggio, di elevata intensità, produce la fusione e l’evaporazione in modo controllato delle parti del pezzo interessate dal taglio. Importanti parametri fisici di questa lavorazione sono il potere di riflessione e la conducibilità termica del materiale: quanto più basse sono queste grandezze, tanto più efficiente è il processo. Nel t. con raggio elettronico la sorgente di energia è costituita da un fascio di elettroni con elevata velocità (50-80% della velocità della luce) che penetrano nel pezzo generando calore. Nel t. con raggio al plasma la sorgente di energia è costituita da un fascio di gas ionizzati (plasma) a temperatura prossima a 9000 °C. I due processi richiedono entrambi di operare sotto vuoto, hanno applicazioni simili e consentono di ottenere una buona finitura superficiale delle parti tagliate. Nel t. con getto d’acqua l’azione di t. viene esercitata da un getto di acqua concentrato e a elevata pressione. Sebbene in talune applicazioni si abbiano pressioni anche più elevate di 14.000 bar, una pressione di 4000 bar è già sufficiente per una efficace azione di taglio. Il diametro dell’ugello da cui fuoriesce il getto varia da 0,05 mm a 1 mm. Per incrementare l’efficienza dell’azione di t., l’acqua viene additivata con granuli abrasivi. Con tale processo si possono tagliare, oltre ai metalli, anche materiali diversi come plastica, gomma, tessuti, carta, cuoio, mattoni e materiali compositi. Il t. con getto abrasivo è simile al precedente processo, da cui differisce per il fatto che il getto impiegato è costituito da aria secca, azoto, oppure anidride carbonica e contiene particelle molto piccole di materiale abrasivo. L’impatto delle particelle sviluppa un’energia sufficiente a eseguire fori di piccolo diametro, intagli, o profilatura con forme geometriche anche complesse in materiali molto duri o fragili. Il gas ha una pressione dell’ordine di 8 bar e la sua velocità può essere anche superiore a 300 m/s. Il t. per elettroerosione si basa come principio sull’erosione dei metalli prodotta da scariche elettriche (➔ elettroerosione). Un particolare tipo di realizzazione è costituito dall’elettroerosione con un metallico di rame, ottone o tungsteno di circa 0,25 mm di diametro che funge da elettrodo, che si muove rispetto al pezzo, costituente l’altro elettrodo, secondo un percorso prestabilito (v. fig.). Il t. per elettroerosione con filo viene impiegato per tagliare lamiere metalliche di spessore fino a 300 mm e anche per lavorare punzoni o matrici di stampi per tranciatura.

Processo di lavorazione dei pezzi grezzi o semilavorati

Riguarda i procedimenti e i mezzi atti a conferire forma, dimensioni e rugosità superficiale opportuna a pezzi grezzi o semilavorati, precedentemente ottenuti mediante altre tecnologie (fusione, stampaggio, laminazione ecc.) e indica tutte le lavorazioni con asportazione di truciolo (lavorazioni che consentono, mediante un utensile, di asportare dal pezzo il materiale in eccesso o sovrametallo e di giungere anche alla recisione del pezzo stesso). L’asportazione del sovrametallo, la sua trasformazione in truciolo e la generazione della superficie lavorata è un complesso processo fisico (e in parte chimico): durante la deformazione elasto-plastica del materiale hanno infatti luogo simultaneamente diversi fenomeni, come, per es., la generazione e la propagazione di calore, l’usura delle parti a contatto e in moto relativo, l’incrudimento del materiale in lavorazione. Il truciolo che si forma può presentare diverse morfologie: truciolo continuo (lavorazione di materiali duttili sotto opportune condizioni di taglio); truciolo segmentato (materiali con bassa conducibilità termica e con tensione di scorrimento plastico che diminuisce rapidamente all’aumentare della temperatura, per es. titanio e sue leghe); truciolo discontinuo (materiali fragili come, per es., la ghisa). La macchina utensile è il complesso degli organi meccanici atti a sostenere sia l’utensile sia il pezzo e a fornire a essi i movimenti necessari per l’asportazione del truciolo.