stampaggio

stampaggio Lavorazione meccanica per deformazione plastica mediante pressione statica o azioni dinamiche (a caldo o a freddo) esercitate sul materiale da presse o magli, al fine di costringerlo a riempire la cavità compresa fra due matrici metalliche (in genere, stampo e controstampo). Nel caso di materiali metallici si parte per lo più da elementi solidi in forma di barre, billette, masselli, dischi; da una massa semifluida a elevata viscosità nel caso del vetro; da polveri nel caso di s. di materiale plastico.

Il termine s. è talvolta usato impropriamente per indicare un’operazione di formatura delle lamiere per la quale è più corretto il termine imbutitura.

In conceria, operazione, eseguita con macchina per stampare, di lisciatura del cuoio dalla parte del fiore per conferirgli un aspetto uniforme eliminando le eventuali imperfezioni superficiali, oppure per ottenere un particolare rilievo sulla superficie a imitazione di pelli naturali. S. di materiali metallici Nella moderna produzione industriale lo s. consente di ottenere pezzi meccanici di forma anche complessa con il minor dispendio di materiale e conferisce ai pezzi stessi una elevata resistenza meccanica alle sollecitazioni per fatica. Un’operazione di s. può essere eseguita a temperatura ambiente (s. a freddo) oppure a elevata temperatura (s. a caldo). Nel caso di s. a caldo la resistenza alla deformazione del materiale decresce con l’aumento della temperatura e quindi l’esecuzione dell’operazione richiede forze e potenze di deformazione minori; di contro, ne risentono la precisione dimensionale e la rifinitura superficiale dei pezzi. Nello s. a freddo è invece possibile ottenere tolleranze dimensionali più strette e una buona finitura superficiale.

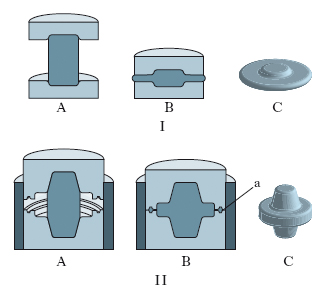

I materiali metallici impiegati in una operazione di s. devono essere caratterizzati da un’apprezzabile duttilità, devono cioè assorbire energia di deformazione plastica senza manifestare rotture anche localizzate. La più semplice operazione di s. può essere eseguita interponendo il pezzo da deformare (per es., uno spezzone di barra a sezione circolare) fra le due parti di uno stampo, caratterizzate da superfici piane e parallele, e sottoponendo il pezzo stesso a una forza di compressione. Nello s. con stampo aperto (sezione I in fig.) il pezzo acquista la forma della cavità interna delle due parti dello stampo: infatti, con l’azione di compressione esercitata dalla parte superiore dello stampo, il materiale subisce una deformazione plastica e riempie dapprima la cavità; quello in eccesso fluisce attraverso l’apertura laterale e presenta una superficie laterale con profilo convesso (deformazione a botte). Nello s. con stampo chiuso (sezione II in fig.) la cavità interna, oltre alla forma del pezzo da ottenere, presenta sulla periferia esterna una sezione ristretta che termina in una cavità più ampia a, detta camera della bava; la funzione di quest’ultima è sia quella di ricevere il materiale in eccesso, dopo il riempimento completo della cavità principale, sia, nello stesso tempo, di evitare il riempimento incompleto della cavità principale, con conseguenti scarti nel processo produttivo.

Uno stampo è costituito da due blocchi o matrici (inferiore, che è lo stampo propriamente detto, e superiore, detto controstampo) vincolati alla parte fissa e a quella mobile di una pressa. Nelle matrici è ricavata, in incavo, la forma del pezzo che si vuole ottenere. La cavità interna è disegnata in funzione delle dimensioni e della forma del pezzo, tenendo conto degli eventuali sovrametalli necessari per le successive lavorazioni per asportazione di truciolo e degli angoli di spoglia, necessari per favorire l’estrazione del pezzo dallo stampo.

Particolare operazione di s. è quella attuata mediante il processo magneform (o s. elettromagnetico). Consiste nello scaricare una batteria di condensatori su una bobina formata da poche spire di grande sezione: il campo magnetico generato induce sul pezzo, posto in corrispondenza della bobina e di un’opportuna matrice, una corrente molto elevata che, a causa del campo magnetico inducente, fa nascere sul pezzo forze tali da deformarlo.

Si definisce stampabilità l’attitudine delle materie plastiche a essere sottoposte allo s.; in particolare, per le materie termoindurenti, è detta indice di stampabilità la forza necessaria per chiudere uno stampo normalizzato riempito con la materia da esaminare in un intervallo di tempo prefissato; per le materie termoplastiche la stampabilità si determina iniettando il materiale plastico fuso in esame in uno stampo normalizzato a spirale e determinando la profondità di penetrazione in rapporto alla lunghezza totale dello stampo.