vetro

Materiale costituito essenzialmente da derivati del silicio, caratterizzato in genere da fragilità e trasparenza (proprietà che in alcuni tipi di v. possono anche mancare), di larghissimo impiego in molteplici applicazioni, anche per la sua caratteristica di essere facilmente modellato nelle forme più varie.

Fisica e chimica

Struttura

Caratteri generali

Il v. per molte sue caratteristiche deve essere considerato un solido (durezza, resistenza, capacità di conservare la forma ricevuta ecc.), ma per altre va annoverato fra i liquidi (dei quali possiede la struttura disordinata, l’isotropia ecc.). Perciò è di solito definito come un liquido a elevata viscosità, cioè un prodotto omogeneo che possiede l’isotropia dei liquidi e la tenacità dei solidi, oppure un materiale fuso che col raffreddamento ha acquistato rigidità, ma non l’ordinamento regolare che caratterizza i cristalli; a differenza di questi, non presenta un punto netto di fusione: riscaldato, passa allo stato fuso, rammollendo gradatamente.

Si conoscono diversi composti che fusi possono dare origine per raffreddamento a sostanze vetrose; fra queste la silice (SiO2), l’anidride borica (B2O3), l’anidride fosforica (P2O5), l’anidride arseniosa (As2O3) e alcuni loro sali. Però raramente si hanno in pratica v. formati da una sola di tali sostanze (eccettuato il caso del v. di silice o di quarzo) e per lo più i v. del commercio risultano da una miscela di diversi componenti.

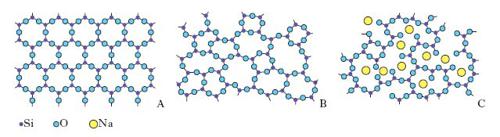

V. di silice

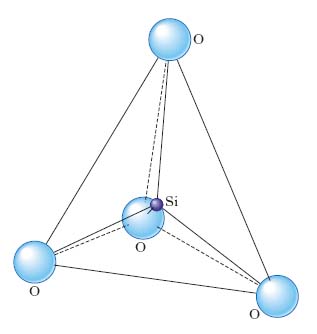

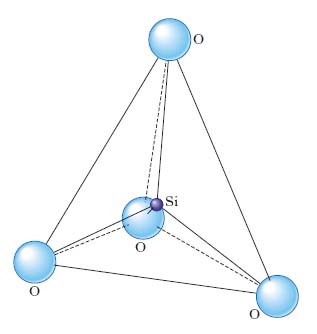

La silice è la più importante delle sostanze capaci di dare origine a vetri. Essa è formata da atomi di silicio e di ossigeno, i primi di raggio atomico piuttosto piccolo in confronto ai secondi, i quali si distribuiscono intorno all’atomo di silicio assumendo una distribuzione tetraedrica (fig. 1). Poiché l’atomo di silicio è tetravalente e quello di ossigeno bivalente, ciascuno degli atomi di ossigeno che si viene a trovare al vertice di un tetraedro conserva una valenza libera, con la quale i singoli tetraedri possono legarsi tra loro mediante i vertici, così che ogni atomo di ossigeno viene a essere comune a due tetraedri vicini (fig. 2); nel complesso, un insieme di questi tetraedri così collegati presenterà un rapporto tra atomi di silicio e di ossigeno di 1:2, come vuole la formula SiO2. A seconda delle diverse distribuzioni spaziali dei tetraedri si avranno le varie forme cristalline della silice, cioè quarzo, tridimite, cristobalite (fig. 2A). Fondendo questi aggregati cristallini si ottiene un ‘liquido’ nel quale i diversi tetraedri perdono il loro regolare ordinamento. Nel successivo raffreddamento il sistema presenta una notevole inerzia ad assumere nuovamente la distribuzione ordinata, cioè la forma cristallina posseduta prima della fusione: la solidificazione arriva senza che i tetraedri abbiano assunto la forma ordinata, conservano cioè allo stato solido la distribuzione disordinata (fig. 2B) che avevano nel liquido, formando il v. di silice o la silice vetrosa.

Tale v. ha caratteristiche particolari ma è assai costoso, per la sua difficile lavorazione e soprattutto per l’elevata temperatura di fusione dovuta alla struttura piuttosto compatta. Per ‘allentare’ tale struttura e quindi abbassare il punto di fusione s’introducono ossidi (di sodio, di calcio ecc.), detti modificatori di reticolo, che s’interpongono nella struttura, spezzando il legame fra tetraedro e tetraedro; l’ossigeno dall’ossido metallico va a fissarsi su uno dei due tetraedri, mentre gli atomi di sodio, di potassio ecc. si distribuiscono nelle cavità reticolari originatesi dall’allentamento dei tetraedri (fig. 2C). Si ha perciò una massa più facilmente fusibile, meno viscosa, più affinabile, cioè tale da essere lavorata più facilmente ed economicamente. Ovviamente i diversi ossidi produrranno effetti differenti, soprattutto perché variano le caratteristiche e in particolare le dimensioni dello ione metallico che si va a interporre fra le varie catene.

Questa interpretazione della struttura dei v., che ha avuto il merito di spiegare numerose caratteristiche e di prevedere numerosi aspetti della costituzione e della tecnologia dei v., non ne spiega tutte le proprietà (specie quelle di superficie), non spiegando neanche la natura dei v. non formati da ossidi metallici, la presenza in seno alla massa di ioni −OH ecc.

Vetrificazione

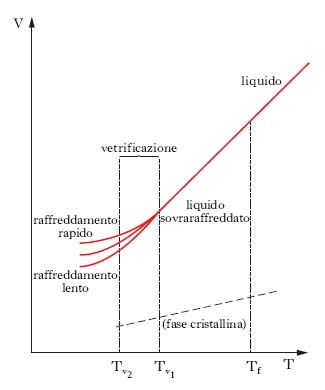

La definizione puramente descrittiva di v. come stato che si produce quando un liquido viene raffreddato e diventa rigido senza cristallizzare non presuppone l’esistenza di una vera e propria transizione di fase tra liquido e vetro. Nella fig. 3 si può esaminare la dipendenza del volume specifico dalla temperatura per un materiale che vetrifica come la silice. Il liquido, per ragioni tuttora non comprese, quando viene raffreddato scende sotto la temperatura di fusione Tf, dove la fase liquida è in equilibrio termodinamico con il solido; il liquido sovraraffreddato attraversa poi una regione di transizione Tv1-Tv2, larga da 10 a 20 °C, dove la sua compressibilità diminuisce notevolmente, e diventa rigido. Come mostra la fig. 3, i valori della temperatura alla quale questo accade dipendono dalla velocità di raffreddamento; lo stato per T<Tv2 dipende dalla storia precedente. Questo risultato indicherebbe che la vetrificazione è un processo cinetico e non di equilibrio.

L’evidenza più chiara che nel v. non c’è diminuzione di disordine rispetto al liquido viene dalle misure diffrattometriche con i raggi X e con i neutroni, che mostrano figure larghe e diffuse simili a quelle nei liquidi e molto diverse da quelle nei cristalli. Nello stato vetroso il disordine è metastabile (cioè non è una vera fase nel senso termodinamico, ma una configurazione che corrisponde a un minimo locale relativo e non assoluto dell’energia libera), ma la sostanza ha tempi di rilassamento così lunghi che di fatto non riesce a cristallizzare, cioè a portarsi nella fase ordinata, in un tempo finito, a causa dell’ostruzione opposta dalle interazioni atomiche locali. Nei v. inorganici a base di silice, si può verificare che gli atomi di silicio e ossigeno si dispongano in una struttura irregolare ma con i legami covalenti completamente e globalmente saturati a impedire il riordino della struttura.

In v. più complessi, il meccanismo che produce la struttura amorfa può essere più complicato, e in alcuni casi si trova che le stesse regole di legame chimico sono localmente violate. Si può dire tuttavia che uno dei tipi di disordine più comuni nella fisica dei v. è proprio quello che si manifesta in strutture che sono aggregati (o reti) di tetraedri. Questo ha fatto sì che un notevolissimo sforzo anche teorico venisse dedicato allo studio delle proprietà dinamiche, elettroniche e termodinamiche di tali sistemi.

Proprietà

Il v. è un materiale tipicamente fragile, la cui rottura avviene senza comparsa di fenomeni di deformazione plastica o di snervamento. Le sue proprietà meccaniche, quale la resistenza a trazione, dipendono largamente dallo stato della superficie; infatti la presenza di scalfitture anche microscopiche ne riduce notevolmente le caratteristiche di resistenza. Di solito il carico di rottura a trazione dei v. è dell’ordine delle decine di N/mm2 (mentre per le fibre di v. sale a ca. 1000 N/mm2). La resistenza a compressione varia da 500 a 2000 N/mm2; il modulo di elasticità longitudinale da 50.000 a 80.000 N/mm2. Tali proprietà variano con la composizione e in molti casi sono additive e calcolabili in base alla percentuale dei componenti. Così pure la durezza, intesa come resistenza alla scalfittura, è legata al tenore dei componenti (per es., silice) e, a parità di questi, dipende dal rapporto CaO/Na2O. Il coefficiente di dilatazione dei v. di silice (≃0,8∙10–6 °C–1) è più piccolo di quello di tutti gli altri vetri. La resistenza dei v. agli sbalzi termici è molto piccola, all’incirca inversamente proporzionale al loro coefficiente di dilatazione. La densità del v. dipende dalla sua composizione (può variare da ca. 2,2 g/cm3 per i v. di silice a ca. 4,8 g/cm3 per i v. al piombo).

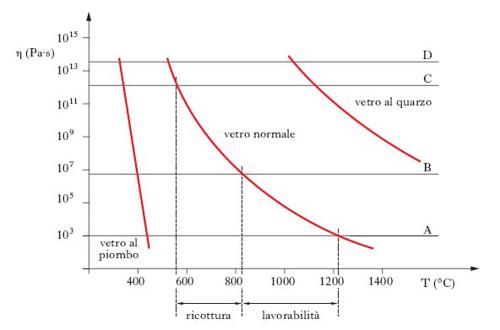

Il v. è un buon isolante termico; il v. di silice, per es., ha conducibilità termica di circa 1,3 W/m°C. Proprietà importante dei v. è la viscosità, la cui dipendenza dalla temperatura è schematizzata dalle curve della fig. 4; su queste curve si distinguono due intervalli di temperatura, di ricottura e di lavorabilità, che per ogni v. danno il campo di temperatura entro il quale essi possono venire rispettivamente lavorati (cioè possono assumere le varie forme desiderate) ed entro il quale debbono essere portati per essere ricotti. Dalla fig. 4 risulta anche che i diversi v. presentano temperatura di inizio di fusione diversa a seconda della composizione. Dalla composizione dei v. dipende anche la loro reattività; per es., l’attacco da parte dei reagenti e degli agenti atmosferici può asportare in parte i costituenti più solubili lasciando silice idrata amorfa che dà al v. un aspetto opaco. I v. presentano resistività elevata a temperatura ambiente, che però diminuisce al crescere della temperatura. La costante dielettrica relativa è di 7-8 nei v. comuni e sale con la temperatura, e così pure le perdite dielettriche, mentre la rigidità dielettrica diminuisce al crescere della temperatura.

La colorazione dei v. dipende da sostanze che possono esservi disciolte formando soluzioni vere e proprie o soluzioni colloidali. Esempio del primo caso è fornito dagli ossidi di cobalto, di manganese, di ferro ecc., che impartiscono colore rispettivamente azzurro, violetto (in ambiente riducente), verde (in ambiente riducente) o giallo-verde in ambiente ossidante. Danno soluzioni colloidali l’ossido rameoso (colore rosso rubino in ambiente riducente), lo zolfo (giallo), l’oro (rosso) ecc. I v. lattei contengono particelle finissime in sospensione, quali ossido di stagno, di zirconio.

V. metallici

In condizioni particolari metalli e leghe, che normalmente sono caratterizzati da una struttura cristallina, possono presentarsi in forma vetrosa di liquidi sottoraffreddati. I v. metallici furono ottenuti per la prima volta nel 1960 da P. Duvez e R.H. Willens. I sottili strati di v. metallico ottenuti operando l’alterazione superficiale con mezzi fisici (bombardamento con elettroni o con ioni, deposizione sotto vuoto per evaporazione termica su substrato raffreddato ecc.) vengono generalmente indicati come metalli amorfi.

V. di spin

Possono essere definiti come sostanze i cui momenti magnetici elementari (indicati per brevità come spin) hanno interazioni che sono, a caso, ferromagnetiche o antiferromagnetiche secondo una legge di probabilità ben definita. I primi materiali di questo tipo furono ottenuti da L. Neel intorno al 1932 diluendo un metallo di transizione magneticamente attivo (per es., ferro) in una matrice nobile (per es., oro o argento) con concentrazioni intorno all’1%. L’interazione fra gli spin del primo si trasmette attraverso gli elettroni liberi del secondo producendo una forte interazione di segno variabile. Ad alta temperatura il comportamento del v. di spin non differisce da quello di un qualsiasi altro materiale magnetico. Invece, quando la temperatura scende sotto un certo valore specifico, appaiono nuovi effetti analoghi a quelli del v.: la risposta a un campo magnetico esterno diventa molto lenta e lo stato del sistema dipende dalla storia precedente (effetti d’isteresi). Lo stato di equilibrio sembra irraggiungibile, come confermano i cosiddetti esperimenti d’invecchiamento: le osservazioni dimostrano che la velocità con la quale il sistema si allontana da una certa configurazione di partenza è inversamente proporzionale al tempo di preparazione dello stato iniziale. Più si aspetta che il sistema si equilibri, più lenti diventano i processi di rilassamento. Non è possibile, dunque, caratterizzare il cambiamento di regime con la temperatura come una vera transizione di fase corrispondente a un cambiamento dello stato di equilibrio. Solo quando il campo magnetico esterno è zero esiste una transizione di fase che corrisponde però all’apparizione di magnetizzazione spontanea locale.

Archeologia

L’uso del v. per monili e intarsi è già attestato nel 3° millennio a.C. in Mesopotamia, ma la più antica industria del v. colorato con ossidi metallici si riscontra in Egitto (Tell el-‛Amarna). In Etruria le tombe hanno restituito un ricco campionario di oggetti in vetro, ma fino al periodo romano (1° sec. a.C.) non si conobbe il processo del v. soffiato, e i vasi ebbero diverso spessore, conservando tracce di sabbia del nucleo interno. V. soffiati senza decorazione, anfore, vasi, piatti si trovavano già a Pompei e a Roma, dove si fabbricavano anche urne cinerarie vitree con marche di fabbrica. Un centro attivissimo di v. soffiati fu la Siria, con prodotti configurati e soffiati dentro stampi. Altro luogo di grande importanza per l’arte del v. fu Alessandria al tempo dei Tolomei, con grande varietà di tecniche. Con il v. si giunse a imitare i prodotti della glittica, i cammei e le gemme incise, calcando gli originali. Lesbo e Rodi furono sotto l’Impero sedi di fabbriche rinomate. Nell’Italia romana officine celebri erano in Campania e presso Torino; a Roma la più antica sembra fosse quella presso porta Capena. In Gallia sorsero officine nella regione Narbonese e nella valle del Rodano. Nel 3° sec. d.C. si moltiplicarono in Europa i centri di fabbricazione (valli della Mosella, del Reno, Colonia, Treviri). La trasparenza dei vasi raggiunse il massimo grado; si nota una grande originalità e varietà di forme con notevole virtuosismo. Caratteristico è l’uso di foglie d’oro a disegno interposte (v. a fondo d’oro o v. a oro), tecnica che avrà particolare sviluppo nel Tardo Impero.

Nell’Oriente antico la produzione di v. è attestata principalmente in Iran, in India e nell’Estremo Oriente. I più importanti ritrovamenti di v. iranici sono di Susa, Siyalk, Hisar, Tepe Siyar, databili tra il 2500 e il 1100 a.C. In India, oggetti in v. sono stati trovati a Maski (1° millennio a.C.); vi sono poi armille di v. del 9°-8° sec. a.C. Taxila era già allora uno dei primi centri di produzione. In epoca Maurya si produssero sigilli vitrei di rara perizia. In Cina il ritrovamento più antico è databile al 4°-3° sec. a.C. Si produssero dischi rituali (pi), ganci di cinture (takikou), ornamenti di foderi di spada ecc., ma fino ai primi secoli dell’epoca cristiana il v. fu soprattutto importato.

Arte e architettura

Cenni storici

Arte vetraria in Occidente e a Bisanzio

Nel Medioevo fino al 9° sec. si usò il v. per i calici e altri oggetti di culto e di uso funerario, e per piccoli recipienti di uso farmaceutico o cosmetico, talora con decorazioni a rilievo o incise alla ruota. Continuarono a essere attive antiche vetrerie in Renania, nella Gallia, a Bisanzio e, probabilmente, a Venezia; i colori della produzione d’uso erano sempre meno vari e prevaleva il verde, tuttavia vetrate colorate sono testimoniate a Roma nell’8°-9° secolo. L’uso di chiudere con il v. le finestre, già noto ai Romani, si conservò a Costantinopoli. Frequentissimo l’uso di tazze di v. per l’olio delle lampade, deposte in armature di metallo o in ‘canestri’ d’argento a traforo. Il v. fu poi sempre più adoperato nelle tessere dei mosaici. Nel Medioevo vi furono anche notevoli innovazioni tecniche: importanza eccezionale assunse la vetrata (➔); nella produzione dei vasi, il perfezionamento delle scienze mediche e chimiche portò all’invenzione di alambicchi, orinali ecc.; nella glittica si raggiunsero finezze tecniche rilevanti nella produzione di lenti d’ingrandimento e di occhiali; in pasta vitrea si imitarono cammei antichi e bizantini, specie a Venezia; in v. si eseguirono imitazioni di pietre preziose, a scopo suntuario e per arricchire suppellettili, sculture, dipinti; dal 13° sec. il v. colorato fu usato come complemento in sculture di marmo. Ciò richiese una notevole specializzazione e, di conseguenza, scambi internazionali e controllo della produzione. È del 1291 il trasferimento a Murano, per evitare il pericolo d’incendi, delle fornaci dei vetrai veneziani, che operavano un rigido controllo per la salvaguardia dell’attività locale e del segreto della lavorazione. A criteri opposti si ispirò la corporazione di Altare, in Liguria, i cui membri lavoravano solo all’estero. È tuttavia verosimile che durante e dopo il Regno latino d’Oriente i maestri veneziani lavorassero in Siria o in Palestina.

Mondo islamico e Oriente

Superbe lampade da moschea e fiasche dipinte, in v. finissimo, trasparente e bianco, con smalti in rilievo, furono prodotte in Siria fino al 14° sec.; fu probabilmente da questi esempi che i maestri veneziani del Rinascimento derivarono la loro tecnica di pittura a smalto rilevato su vetro. Notevole, anche in questo settore, l’influenza islamica: trattati arabi sulle tecniche vetrarie sono ricordati nel 10° e nell’11° secolo. Anche nell’islam i vetrai erano organizzati in corporazioni; nell’836 nella nuova città di Sāmarrā furono introdotti i v. di al-Baṣra; fino alla conquista di Tīmūr, nel 1400, i vetrai di Damasco, che furono allora trasferiti a Samarcanda, erano famosi. Hebron e Armenaz, presso Aleppo, sono luoghi che ancora conservano la tradizione antica. Il v. fu usato in modo originale in collegamento con l’architettura, specie dall’epoca mamelucca in poi. In India e in Birmania restano magnifici esempi di v. destinati alla decorazione di interni.

Innovazioni tecniche e sviluppi

Nella seconda metà del 15° sec. i vetrai muranesi, mentre continuavano a perfezionarsi nel v. soffiato, valendosi probabilmente di ricette orientali, con forme derivate dall’oreficeria occidentale, e decorazione affine alla miniatura contemporanea, crearono v. colorati azzurro cobalto, verde, paonazzo. La decorazione era dipinta e applicata a caldo. Grande fama in questa produzione di lusso raggiunse la famiglia di A. Barovier. Altre invenzioni della fine del 15° sec. furono i lattimi, o bianchi opalescenti, i v. a mosaico, fabbricati con frammenti di canne colorate e di ispirazione anticheggiante, i calcedoni, a imitazione di pietre dure. Agli inizi del 16° sec., con la sostituzione della sabbia con i ciottoli quarzosi dei fiumi alpini, si ottennero v. perfettamente incolori. Sempre nel 16° sec. i Dal Gallo dettero inizio alla produzione degli specchi cristallini.

Con il manierismo s’introducono forme di libera inventiva; si impongono i v. a filigrana (lattimi in bianco trasparenti), a ghiaccio, a ‘retorte’ (a canna colorata). I maestri di Altare, e alcuni emigrati muranesi, diffusero i segreti del v. in Europa. Nacque così la vetraria alla façon de Venise, specialmente ad Anversa (dal 1541), a Liegi, a Namur e a Bruxelles. Maestri veneziani lavorarono in Svezia nel 1556, maestri piemontesi crearono una vetreria a Stoccolma nel 1676. Italiani lavorano in Germania, in Austria, in Ungheria, in Francia, dove dal 16° sec. furono attivi maestri di Altare e dove J.-B. Colbert fece espatriare clandestinamente alcuni muranesi specializzati in specchi. Anche in Inghilterra dal 1570 si produssero v. alla veneziana, e influssi veneziani sono stati riscontrati nei prodotti spagnoli, di Cipro e persino della Persia, dell’India e della Cina. Al prodotto veneziano nocquero le vetrerie della Germania e della Boemia sorte nel 15° sec., che fabbricavano un nuovo tipo di vetraria di particolare lucentezza: il cristallo boemo. Frattanto l’industria si era sviluppata anche in Francia, dove dal 1330 si producevano le lastre dette della Corona, molto spesse, multicolori, che ornavano le chiese; i vetrai erano incoraggiati e protetti dai re; nel 1688 a Saint-Gobain fu iniziata la produzione delle lastre per colata e laminazione. Nel 16°-17° sec. l’industria si sviluppò anche in Inghilterra, per opera, oltre che dei maestri veneziani, di lorenesi; fu creato il flint o cristallo piombico.

Nel Settecento rimase preminente l’industria tedesca (cristalli di rocca); alla fine del secolo la Boemia dominava il mercato mondiale. Venne anche ripresa, con varianti, la tecnica del v. a oro in Germania (Zwischengoldgläser) e in Francia (verre églomisé, o v. eglomizzato, da J.-B. Glomy che l’usò per decorare cornici, mobili ecc.).

Produzione industriale del v. d’arte

L’abbassamento del costo di produzione e l’aumento di ricchezza dei consumatori sono all’origine di un grandissimo sviluppo della fabbricazione, che acquista carattere industriale nel 19° sec., estendendosi a moltissimi oggetti (vetreria da tavola, bottiglie, isolatori, lampade elettriche, fiale e tubetti, vetri ottici). L’art nouveau diede nuovo impulso all’arte del v., che divenne uno dei suoi mezzi espressivi più congeniali in Europa (E. Gallé) e in America (L.C. Tiffany). A prescindere da specifiche produzioni artigianali, la sostituzione della lavorazione meccanica a quella manuale è dal 20° sec. quasi completa. Valendosi di tutte le tecniche, numerosi artisti operano nel v. d’arte e i designers portano a un altissimo livello la produzione industriale.

V. orientali

In Oriente, la Cina conosceva nel 1° sec. d.C. v. colorati, che nel 3° giungevano anche dall’Impero Romano. Nel 7° sec. si facevano specchi e lenti ustorie; nel 13° sec. il v. trasparente si importava da Ceylon e dalla costa del Coromandel. Nel 1680 a Pechino una vetreria imperiale registra un’estesa produzione. Gli Arabi introdussero in Cina durante la dinastia mongola il v. decorato di smalti. I Cinesi eccelsero nel v. a più strati colorati, intagliati e incisi con straordinaria finezza ed eleganza.

Nell’Oriente musulmano il v. ha avuto originalità di forme e di decorazione. L’Egitto fin dai primi tempi della dominazione araba ha prodotto v. intagliati con decorazioni a rilievo; v. smaltati uscirono anche da officine della Siria e della Mesopotamia fino al 15° sec. (lampade da moschea). L’industria fiorì anche in Spagna durante la dominazione musulmana e poi in Persia nel 17° e 18° secolo.

Applicazioni nell’architettura

Agli inizi del 19° sec., gli sviluppi dell’industria del v., insieme a quelli dell’industria siderurgica, permisero all’architettura nuove e ardite soluzioni applicate, inizialmente, in settori particolari come le serre e i passaggi coperti (Galerie d’Orléans a Parigi, 1829, P.-F. Fontaine (distrutta); Passage Pommeraye a Nantes, J.-N.-L. Du;rand-Gasselin e J.-B. Buron, 1843; Galeries Saint-Hubert a Bruxelles, J.-P. Cluysenaer, 1847; in Italia, Galleria Vittorio Emanuele a Milano, G. Mengoni, 1865-77). In Francia e in Gran Bretagna tra il 1830 e il 1850 furono costruite molte serre, funzionali nonostante le inusitate dimensioni, che ebbero notevole successo e divennero spesso luoghi d’incontro e di passeggio: la serra del Jardin des plantes di Parigi (C. Rohault, 1833), il Great Conservatory di Chatsworth (J. Paxton e D. Burton, 1836-41), la Palm House ai Kew Gardens di Londra (D. Burton e R. Turner, 1845-47), il Jardin d’Hiver di Parigi (1847). Nel 1851 J. Paxton, applicando la tecnica delle grandi serre a un palazzo per esposizioni, realizzò a Londra il Crystal Palace. Sulla scia del suo successo furono costruiti numerosi edifici analoghi: per l’esposizione di New York nel 1853, il Glas-Palast a Monaco (1854), a Parigi per le esposizioni internazionali del 1855, 1878, 1889. Nei depositi (magasin central) della Biblioteca Nazionale (1858-68) H. Labrouste realizzò la copertura in v. e sempre in v. è la grande parete che li divide dalla sala di lettura. Coperture in v. furono usate nelle stazioni ferroviarie (Paddington Station a Londra, 1854; Lime Street Station a Liverpool; Gare de l’Est a Parigi, 1847-52) e ancora il v. fu largamente usato negli edifici dei grandi magazzini (a Parigi, Bazar de l’Industrie di P. Lelong, 1830; magazzini Bon Marché di L.-A. Boileau e G. Eiffel, 1876; ecc.).

L’uso del v., strettamente connesso con l’uso del metallo (ferro e ghisa, poi acciaio), è anche connesso con il sistema della prefabbricazione, che porta a una notevole riduzione dei tempi di costruzione e a una decisa facilitazione di montaggio. L’uso del v. nelle coperture, che permette un’illuminazione zenitale, fu largamente sfruttato in edifici pubblici (Borsa di Amsterdam di H.P. Berlage, Cassa di risparmio di Vienna di O. Wagner ecc.), mentre gli esempi dei grandi blocchi per uffici realizzati da L.H. Sullivan e dagli altri architetti della scuola di Chicago, la Casa del popolo di Bruxelles di V. Horta, indicavano la possibilità di costruzioni di grandi dimensioni con largo uso del vetro.

Nel periodo tra le due guerre mondiali il v. è stato uno degli elementi principali della progettazione su scala internazionale: i progetti per uffici e le torri di v. (1919-21) di L. Mies van der Rohe, la Maison de Verre (1928-31) di P. Chareau e la Cité de Refuge a Parigi di Le Corbusier (1929-33); nel Bauhaus di Dessau (1925) W. Gropius, come già in altri edifici realizzati nell’anteguerra, impiegò una parete-cortina di v. eliminando agli angoli ogni elemento di sostegno o collegamento. Il v. permette non soltanto una continuità di superfici, ma anche un nuovo rapporto interno-esterno.

Nei sempre più elaborati ritrovati che rispondono anche alle esigenze di isolamento termico e acustico, il v. persiste nell’architettura contemporanea come uno degli elementi più caratteristici (Mies van der Rohe, Seagram Building a New York, 1954-58; O. Niemeyer, sede del Partito comunista francese a Parigi, terminata nel 1972; A. Jakobsen, ambasciata danese a Londra, 1977; I.M. Pei, J. Hancock Building a Boston, 1976, e Piramide del Louvre, 1989; J. Nouvel, Fondazione Cartier a Parigi, 1994; V. Acconci, struttura polifunzionale sul fiume Mur a Graz, 2003; ecc.).

Tecnica

Fabbricazione e lavorazione del vetro

Si articola attraverso le operazioni di fusione, formatura, ricottura e finitura.

Fusione

La carica, formata da vari componenti, ognuno nel tenore richiesto, è polverizzata e mescolata; alla miscela si aggiungono rottami di v. come fondenti. Durante la fusione viene eliminata l’acqua presente, si dissociano i carbonati e i solfati (con sviluppo rispettivamente di anidride carbonica o solforosa) e una massa fusa quasi omogenea si forma con velocità dipendente da natura e granulometria dei componenti. Alla fusione segue l’affinazione, per cui si eliminano le bollicine di gas presente (che darebbero origine a difetti nei manufatti), anche aggiungendo alla massa fusa piccole percentuali di agenti affinanti, che fanno aumentare il volume delle bolle, provocandone l’espulsione, o fanno diminuire la solubilità dei gas nel vetro. In questa fase si può anche decolorare il v. fuso, per es. ossidando i sali di ferro presenti a sali ferrici gialli, il cui colore è mascherato dall’aggiunta di un sale di manganese di colore azzurro complementare del giallo. La fase di affinazione consente anche di omogeneizzare il v. fuso, ottenendo una massa di uguale composizione chimica in tutti i punti per evitare differenze di proprietà fisiche. Segue, infine, la fase di riposo (o di condizionamento), cioè di graduale raffreddamento della massa fino alla temperatura di foggiatura o di formatura.

La fusione si effettuava in passato in forni a crogiolo (di impiego ormai limitato alla produzione di v. artistico e di v. speciali) mentre oggi essa avviene in forni continui a vasca, suddivisi nei tre compartimenti di fusione, affinazione e riposo; in tali forni, riscaldati a gas o a nafta, la fiamma cede calore al v. solo per irraggiamento. I forni a vasca per v. float sono lunghi fino a 100 m, larghi oltre 10 m e capaci di produrre fino a 900 t di v. nelle 24 ore.

Formatura

Per la formatura un v. va portato in un campo di temperatura (intervallo di lavorabilità) in cui esso assume viscosità tale da essere agevolmente formato conservando senza alterazione la forma impartita.

La formatura del v. cavo avviene per soffiatura, pressatura o centrifugazione. Secondo l’antico metodo della soffiatura, l’operaio soffiatore immerge una canna da soffio (di ferro, ristretta a un’estremità e allargata all’altra) nel crogiolo del v. fuso, ne asporta una certa quantità e soffiando all’interno della canna trasforma il v. in globo cui conferisce spessore e forma con appropriati movimenti (grazie a utensili come pinze, spatole ecc.). Per ottenere oggetti di pari dimensioni si può soffiare il v. prelevato entro uno stampo (di legno o metallo) apribile. L’operazione di stampaggio per soffiatura si può eseguire in modo automatico o continuo: alcune macchine di grande produttività lavorano fino a 70 t di vetro nelle 24 ore, a velocità superiori alle 400 bottiglie al minuto fornendo gli stampi di una quantità dosata di vetro, e facendolo aderire allo stampo con un getto di aria compressa. Nella formatura per pressatura, il v., di sufficiente plasticità, è immesso in uno stampo metallico caldo, in cui si abbassa un controstampo, che, con una pressione di 5-10 bar, spinge il v. a occupare lo spazio fra stampo e controstampo; ciò determina lo spessore dell’oggetto, la cui forma esterna corrisponde a quella della parete interna dello stampo. Specie per i contenitori a bocca larga si combina pressione e soffiatura; con la pressione si ha un semilavorato che viene finito per soffiatura una volta trasferito in uno stampo caldo. Lo stampaggio per centrifugazione è adatto per forme particolari e spessori uniformi; consiste nel versare il v. fuso entro uno stampo in veloce rotazione.

La formatura del v. piano avviene per stiratura verticale o con il sistema float. Nella stiratura verticale si solleva da una massa fusa un velo di vetro abbastanza plastico da essere innalzato senza restringimento laterale: il v., sotto forma di nastro continuo, è spinto a sollevarsi attraverso una fessura orizzontale ricavata in un blocco refrattario mantenuto sommerso nel v. fuso. Il nastro di v. passa tra due serie di rulli affacciati. Nel sistema float, cioè a galleggiamento, il nastro continuo di v. fuso uscente dal forno di fusione viene disteso, a galleggiare, su uno strato di stagno fuso in una camera ad atmosfera controllata. Per effetto della forza di gravità e della tensione superficiale, il v. assume una perfetta planarità e una perfetta finitura superficiale, realizzata sulla superficie superiore con bruciatori. Il bagno di stagno fuso è mantenuto a temperature controllate e in atmosfera debolmente riducente per evitarne l’ossidazione. Il sistema è caratterizzato da notevole produttività (può dare anche 500-800 t/giorno di prodotto sotto forma di lastre della larghezza di 3-3,5 m per una superficie anche di 50.000 m2).

Ricottura

La ricottura serve a eliminare le torsioni, dovute a differenze di temperatura tra punto e punto, che si generano durante la formatura e che rendono difficili i trattamenti di finitura (taglio ecc.); il trattamento consiste in un riscaldamento fino alla temperatura massima di ricottura, tipica di ogni tipo di vetro, alla quale l’oggetto è mantenuto per il tempo sufficiente ad assicurare l’uniformità termica in ogni punto, e in un successivo raffreddamento, prima lento fino a una temperatura inferiore di circa 50 °C a quella di ricottura, poi rapido fino a temperatura ambiente. La ricottura si effettua in forni per lo più a marcia continua, del tipo a tunnel.

Finitura

Essa comprende la smerigliatura con polvere di abrasivi (v. smerigliato), la molatura con mole (v. molato), la piegatura, la tempra. La smerigliatura giunge, con polveri sempre più fini, fino al pulimento (come nel caso di v. per ottica, vetrine, specchi, autoveicoli). Meno accurata è la smerigliatura per giunti, tappi e rubinetti a tenuta, più grossolana ancora quella eseguita con getti di sabbia. La piegatura si esegue per es. su parabrezza di auto, vetrine di negozi ecc. Poiché è difficile ottenere direttamente nella lavorazione il grado di curvatura desiderato, si pongono delle lastre piane in stampi che si introducono in forni a temperatura superiore a quella di rammollimento, così che la lastra si deforma assumendo la forma dello stampo. Il processo di tempra fisica consiste nel portare la lastra di v. a circa 650 °C e nel raffreddarla poi rapidamente con getti d’aria fredda sulle due superfici: si creano così tensioni permanenti di compressione sulle superfici del v., bilanciate all’interno da tensioni permanenti di trazione. La tempra del v. si effettua in impianti costituiti da un forno a resistenza elettrica o a metano, in cui la variazione di temperatura è di ± 3 °C, e da una zona di raffreddamento rapido, ottenuto con aria insufflata da potenti ventilatori. Con la tempra, la resistenza meccanica del v. alla trazione, all’urto e allo sbalzo termico aumenta da 3 a 5 volte; per poterlo rompere, la forza applicata deve vincere innanzitutto la compressione superficiale ed esso si rompe in tanti piccoli e regolari frammenti non taglienti, di dimensione controllabile. La tempra di un v. si realizza anche chimicamente per scambio ionico, sostituendo in superficie uno ione del v. con uno ione di dimensione maggiore che determina una tensione di compressione superficiale che aumenta la resistenza meccanica fino a 15 volte: il processo avviene per immersione del v. in sali fusi a temperature intorno ai 400 °C.

Deposizione chimica in fase vapore

Per ottenere prodotti sempre più puri e omogenei si sono sviluppati metodi di formazione del v. diversi dai tradizionali. Tra questi, il processo CVD (chemical vapor deposition), consistente nella formazione, a partire per es. da cloruri in fase vapore, di ossidi che condensano su un supporto. Questo metodo si usa, tra l’altro, per realizzare preforme per la produzione di fibre ottiche, e consente di ottenere, variando la composizione nella fase vapore, un gradiente controllato dell’indice di rifrazione nelle fibre.

Difetti del vetro

Il v. può presentare diversi difetti, derivanti da insufficiente omogeneizzazione delle materie prime, da temperatura di fusione troppo bassa, da insufficiente permanenza della massa nelle fasi di fusione o di omogeneizzazione, dalla presenza di impurezze ecc. Fra i difetti si distinguono: soffiature (dovute a bollicine gassose non eliminate dalla massa fusa), corde (zone di differente composizione o che hanno subito un diverso trattamento termico), cristalli (derivanti di solito da insufficiente miscelazione delle materie prime o dalla presenza di sostanze agenti da germi di cristallizzazione).

Classificazione dei vetri

I tipi di v. sono indicati con denominazioni che si riferiscono all’aspetto, alla proprietà caratteristica o alla destinazione d’uso. Classificazioni più sistematiche si riferiscono al processo di fabbricazione o alla composizione. In base al processo di fabbricazione sono individuabili v. cavi, v. piani e v. tecnici. La prima categoria si riferisce alle bottiglie e, in genere, ai contenitori. Il v. piano forma l’insieme della produzione di lastre piane usate nei mezzi di trasporto e in edilizia. Il v. tecnico include le altre applicazioni, cioè le fibre di rinforzo dei materiali, per l’isolamento termoacustico ecc. Dal punto di vista della composizione i principali tipi di v. sono riportati nella tabella.

I v. al piombo, brillanti e dotati di elevato indice di rifrazione per la luce, hanno bassa temperatura di rammollimento. A essi appartengono i cristalli. I v. con più di 30% di ossido di piombo e densità ≥3,00 g/cm3 sono detti cristalli superiori; quelli con più del 24% di ossido e densità ≥2,90 g/cm3 cristalli al piombo; quelli contenenti anche ossido di zinco, di bario, di potassio in quantità uguale o maggiore del 10% (singolarmente) e densità ≥2,45 g/cm3, v. sonori superiori; quelli contenenti anche ossido di bario o di potassio in quantità uguale o maggiore a 10% (singolarmente o globalmente) e densità ≥2,40 g/cm3, sono detti v. sonori. Alcuni v. speciali con tenore in ossido di piombo fino al 75% in massa si impiegano come schermi protettivi dalle radiazioni nella tecnologia nucleare, oltre che come rivelatori di particelle subatomiche veloci.

I v. di borosilicati sono caratterizzati da alta temperatura di rammollimento, buona resistenza agli sbalzi termici, buona lavorabilità. L’eccezionale capacità di resistere alla corrosione anche in ambiente umido e il trascurabile valore del coefficiente di diffusione degli ioni radioattivi rendono alcuni tipi di v. di borosilicati il mezzo più sicuro per smaltire i rifiuti radioattivi. Alcuni v. sodio-borosilicatici consentono di ottenere v. microporosi usati in biotecnologia e cromatografia; infatti un adeguato trattamento termico induce in essi la separazione di una fase cristallina molto più solubile in acido della restante matrice vetrosa; i pori che in questo modo si ottengono hanno dimensioni che vanno da 0,5 a 350 nm.

I v. di quarzo sono formati quasi solo da silice; hanno basso coefficien;te di dilatazione, per cui sopportano bruschi sbalzi di temperatura; sono permeabili alle radiazioni ultraviolette; rammolliscono poco ad alta temperatura (prossima a quella di fusione della silice, 1710 °C), per cui sono poco lavorabili. Si usano per manufatti da laboratorio chimico.

I v. di silice hanno un tenore di silice più basso di quelli di quarzo, dell’ordine del 94-96%. Si preparano partendo da v. borosilicato, facile da preparare e lavorare e sottoponendo poi il manufatto a trattamento termico, che favorisce la formazione di una fase vetrosa ricca di silice e di una ricca di alcali e anidride borica, che si scioglie in acido minerale concentrato e caldo; il residuo prodotto, poroso, è portato ad alta temperatura, dando origine a un prodotto trasparente, adatto per es. per i bulbi di lampade per radiazioni ultraviolette, o per gli isolatori elettrici per alte frequenze.

I v. comuni (da finestre, per contenitori, per bulbi di lampade elettriche ecc.) sono del tipo sodico-calcico che è incolore o colorato, per la presenza di piccole percentuali di sali di ferro (v. per bottiglie).

Le lastre commerciali sono prodotte in spessori unificati e sono chiamate: v. semplici (spessore 1,5-1,8 mm), v. semidoppi (spessore 2,5 mm), v. doppi (spessore 3,5-4 mm), mezzi cristalli (spessore 4-6 mm), cristalli (spessore 6-12 mm).

Tipi particolari di vetro

Il v. antico è un v. soffiato in cui si determinano appositamente dei difetti (bolle e strie) per dare l’impressione di materiale antico.

Il v. antiriflesso è un v. sottoposto a trattamento antiriflettente usato in ottica (obiettivi di apparecchi fotografici e cinematografici ecc.).

I v. atermici sono v. capaci di intercettare gran parte delle radiazioni infrarosse dello spettro solare senza ostacolare sensibilmente il passaggio di quelle visibili; si usano per vetrate in edilizia. La ridotta trasparenza alle radiazioni infrarosse si ottiene con ossidi colorati (per es., ossido ferroso), che provocano un assorbimento selettivo, o mediante sottili rivestimenti sulla superficie esterna (dello spessore di frazioni di micrometro), di metalli o di ossidi metallici, riflettenti il calore ma non la luce.

Il v. all’avventurina, più duro del v. comune, serve per fabbricare oggetti ornamentali, quali colonne, vasi ecc. È una massa giallo-rossa scura, ricca di fogliuzze cristalline splendenti che può però avere anche colore giallo-verdastro.

Il v. biologicamente attivo (o biovetro) è biocompatibile con il tessuto cellulare e predisposto a formare un legame biologico con il tessuto osseo. V. costituiti da silice (45%), ossido di calcio (24,5%), ossido di sodio (24,5%) e anidride fosforica (6%) si applicano in ortopedia come ossa artificiali e in ortodonzia come protesi dentarie.

Il v. di Boemia è calcico-potassico, fabbricato con materie prime assai pure. È duro, poco fusibile, trasparente e rifrangente e, per certi aspetti, simile al cristallo. Si usa per cristallerie, tubi e oggetti da laboratorio che debbano essere esposti a temperature cui il v. comune non resisterebbe.

Il v. cellulare contiene una quantità di piccoli pori (con diametro dell’ordine del micrometro), non comunicanti tra loro, ed è adatto come isolante termico o acustico; alle elevate caratteristiche isolanti accoppia bassa densità, elevata stabilità chimica e buone prestazioni meccaniche; può essere lavorato con normali macchine utensili (tagliato, spianato, forato ecc.). Si prepara insufflando gas in una massa di v. fuso, in via di raffreddamento, contenuta in una forma chiusa, o introducendo nel v. fuso, in via di solidificazione, composti capaci di decomporsi facilmente con sviluppo di gas. Si parte da rottami di v., frantumati, macinati e miscelati, per es., con fine polvere di carbone; la massa è introdotta in stampi, parzialmente riempiti e poi chiusi, portati a temperatura di sinterizzazione, di solito fra 600 e 800 °C per cui i granuli cominciano a saldarsi inglobando le particelle di carbone, che bruciando sviluppano anidride carbonica; la massa rigonfia occupando tutto lo stampo. I v. cellulari si usano, per es., nell’isolamento termico di frigoriferi e nella preparazione di manufatti galleggianti.

I v. colorati sono v. in cui vengono aggiunte, allo stato fuso, sostanze coloranti. Queste possono essere elementi che si disperdono colloidalmente nel v., come oro, argento, rame, per cui l’intensità della colorazione dipende da concentrazione e grandezza delle particelle disperse, oppure ossidi metallici, in genere degli elementi di transizione (ferro, cobalto, nichel, cromo, vanadio, rame ecc.) che sciolti nel v. gli impartiscono il proprio colore, per cui il colore dipende da natura dell’ossido, composizione del v., stato di ossidazione del metallo dell’ossido, oppure composti colorati o incolori, sotto forma di particelle di dimensioni non troppo piccole che, disperse nella massa del v., donano a questo una determinata colorazione. I composti incolori di indice di rifrazione diverso da quello della massa del v. (come fluoruri e fosfati) gli conferiscono opacità; se questi composti sono colorati, il v. oltre che opalino sarà anche colorato.

I v. conduttori presentano conducibilità elettrica di tipo ionico per la presenza di ioni di elevata mobilità. V. di composizione a base di anidride borica e fosforica e con alta concentrazione di ioni quali Li, Ag, Cl, I, presentano conducibilità elevatissima e si usano come elettroliti solidi nelle batterie miniaturizzate. I v. semiconduttori si preparano inglobando in vetri silicatici ossidi di metalli di transizione a più valenze (Fe, Mn) o elementi quali zolfo, selenio, tellurio o loro miscele con elementi del quarto o del quinto gruppo (silicio, germanio, arsenico, antimonio).

Il v. corrugato è un tipo di v. stampato su una faccia a sporgenze e rientranze granulari, di grana più o meno grossa, dotato di notevole potere diffondente della luce, non più trasparente, ma traslucido. La diffusione è aumentata facendo il v. leggermente opalino. Si usa per pannelli di porte e tramezzi in locali di servizio o di decenza, per sportelli di armadi e librerie ecc.

I v. elettrocromici sono costituiti da lastre affacciate con superfici metallizzate trasparenti che, con l’attivazione tra di esse di un campo elettrico di bassa intensità, hanno la proprietà di diminuire la trasmissione della luce.

Il v. elettronico si usa in specchietti retrovisori a riflessione variabile e in tettucci per auto. In generale tali v. sono costituiti da due lastre, stratificate mediante elettrolita polimerico, trattate sulle superfici interne con depositi conduttori di elettricità e altri film sottili (WO3, IrO2, V2O5, NiOx), la cui trasmissione luminosa può essere variata a piacere tra il 10% e il 70% circa, per l’azione di un campo elettrico, nell’arco di alcuni secondi.

In alcuni tipi di v. si sfrutta il lento rilascio, programmato nel tempo e in quantità diverse a seconda della composizione, di taluni elementi all’ambiente. Di questo tipo sono, per es., i v. fertilizzanti, che sono progressivamente solubilizzati dal terreno, assimilabile a una soluzione leggermente acida. L’esigenza di sperimentare tali v. è forte nell’allevamento del bestiame, dove va assicurata un’alimentazione basata su carboidrati, grassi, vitamine e sostanze minerali come il cobalto (la cui assenza può provocare anemia perniciosa), il rame (per formare emoglobina nel sangue), il selenio (componente di un enzima che catalizza la rimozione di perossido di idrogeno) e lo iodio (per il controllo di metabolismo e processi di accrescimento). Nel caso dei ruminanti, che possiedono più di uno stomaco, si possono fornire loro tali oligoelementi con capsule di v. solubili che sono ingoiate e trattenute nel primo stomaco per molto tempo.

Il v. in fibre (o v. tessile o lana di v.) è costituito da filamenti sottili, con diametro compreso fra 0,005 e 0,100 mm; si hanno due tipi di fibre, lunghe (o continue) e corte (o fiocco). La produzione si basa sulla filatura per forza centrifuga per le fibre discontinue e sulla tiratura mediante tamburo per le fibre continue. Nel primo metodo il v. fuso cola al centro di un disco circolare in materiale refrattario dal bordo radialmente scanalato, che ruota a circa 4000 giri al minuto, ed è proiettato all’esterno in forma di fibre. Nel secondo, il forno e il dispositivo di filatura coincidono e consistono in una filiera di lega platino-rodio, riscaldata elettricamente e provvista di ugelli di filatura del diametro di circa 1 mm, fino a un massimo di 400. I filamenti uscenti sono tirati in continuo da un tamburo di avvolgimento; per le fibre più sottili, la velocità di filatura supera i 2000 giri al minuto. Le fibre di v. hanno carico di rottura a trazione 50-100 volte superiore a quello degli analoghi v. in lastre o sotto altra forma; il valore di tale carico dipende dalla composizione del v. e dal diametro dei filamenti. Le fibre di v. si usano nella preparazione di plastici rinforzati, nell’isolamento termico e acustico (pareti di frigoriferi, forni, stufe, cabine di aerei ecc.). Fibre continue si usano per tessuti di altissima tenacità, elevata rigidezza all’allungamento e flessionale, alta ripresa elastica, ininfiammabilità, ottima resistenza a acidi, alcali, sporco e agenti atmosferici, facilità di manutenzione; tali tessuti hanno mano rigida e dura (mano vetrosa), debole resistenza all’usura, bassa resilienza. Il v. tessile è tingibile con coloranti dispersi e si usa nella fabbricazione di tendaggi e tessuti d’arredamento. Un tipo particolare di fibre di v. è rappresentato dalle fibre ottiche, usate come guide di luce (➔ fibra).

Il v. filogranato è un v. a filamenti colorati, paralleli o incrociati, ottenuto da mazzetti di sottili bastoncelli vetrosi piegati a spirale, stirati e poi ricoperti con altro v. incolore. Serve per decorazioni di vasi e simili.

I v. fotocromatici variano il loro coefficiente di trasmissione in funzione dell’intensità della luce che li colpisce. Essi contengono alogenuri di argento e sono chiari prima dell’esposizione alla luce solare; per azione di questa, le particelle di alogenuro danno poi origine ad argento metallico, che conferisce al v. colorazione grigia e lo rende così un filtro per le radiazioni infrarosse; al diminuire dell’intensità della luce solare la colorazione grigia diminuisce e il v. riacquista le proprie caratteristiche di trasmissione. V. fotocromatici si usano per vetrate di edifici e vetrine di negozi (per ridurre il riscaldamento degli ambienti e il deperimento delle merci esposte alla luce solare), per occhiali da sole, per registrazioni fotografiche, per il trattamento optoelettronico dei dati.

I v. fotosensibili, esposti a radiazioni ultraviolette o a raggi X, danno origine a una marcata nucleazione; i germi di cristallizzazione, per riscaldamento, possono poi crescere di dimensioni dando una fase cristallina. Per favorire la formazione dei germi di cristallizzazione vanno aggiunti al vetro ioni argento e ioni cerio (sensibilizzante ottico); questi ultimi, sotto l’azione delle radiazioni, riducono gli ioni argento e assumono forma atomica colloidale, che precipita durante il raffreddamento dando origine ai centri di nucleazione. La fase cristallina sviluppata col riscaldamento nelle zone irradiate, e che è di natura diversa a seconda della composizione del v. di partenza (per es., Li2SiO3 nei vetri SiO2−Na2O−LiO2, fluoruro di sodio ecc.) presenta velocità di solubilizzazione negli acidi diluiti 10-20 volte superiore a quella del v. circostante; ricoprendo il v. da esporre alle radiazioni con maschere contenenti disegni particolari, si possono creare nel v., dopo immersione in soluzioni acide, fori, disegni ecc., molto precisi, come richiesto dall’industria optoelettronica.

Il v. da gel è prodotto per riscaldamento (a temperature non oltre i 1000 °C) di gel ottenuti da idrolisi e policondensazione di composti metallorganici liquidi. Questo metodo di produzione (detto metodo sol-gel) fornisce, oltre che v. iperpuri, dei film sottili vetrosi applicabili ai più diversi materiali, nonché prodotti vetroceramici e ceramici. Con il metodo sol-gel si ottengono anche v. nitrurati, cioè contenenti azoto, caratterizzati da durezza, resistenza chimica, resistenza alla frattura e refrattarietà elevate oltre che da particolari proprietà elettriche.

Il v. ghiacciato (o ghiaccioli) presenta disegni a rilievo, simili a cristallizzazioni di ghiaccio, e si ottiene con colla distesa su v. opaco che solidifica in scaglie che danno luogo a disegni di effetto.

Il v ghiaccio si ottiene per brusco raffreddamento di oggetti di v. soffiato, il che determina innumerevoli incrinature, e poi per ricottura.

Il v. lamellare è un materiale in lastre costituito da strati alternati di v. e di materia plastica trasparente incollati insieme con acetato di cellulosa e pressati in autoclave. Ha gli stessi impieghi del v. temperato. Colpito con violenza non si disgrega; le incrinature formatesi intorno alla zona colpita trattengono i frammenti in posto.

I v. per laser (o v. laser) presentano una emissione stimolata di radiazioni monocromatiche; sono v. sodico-calcici o borici contenenti ossido di lantanio e torio, drogati con neodimio (o itterbio); se esposti a radiazioni luminose emettono luce sensibilmente monocromatica. Si usano nella trasmissione dei dati, in chirurgia e nella lavorazione dei materiali.

Il v. lungo è caratterizzato da un ampio intervallo di lavorabilità. È preferito nella lavorazione a macchina, dove il contatto con successivi stampi agevola il raffreddamento dei pezzi in lavorazione.

I v. multiformi sono articoli di dimensione minuta in v. ottenuto per sinterizzazione in stampi metallici e quindi caratterizzati da precisione di dettagli. Di facile saldabilità con altri materiali specie metallici, si usano per componenti elettronici, mezzi filtranti ecc.

Il v. neutro è un v. per usi chimici, né acido né basico, a base di borosilicati di alluminio, bario, sodio e zinco.

Il v. opaco si ottiene durante la lavorazione del v. trasparente o mescolando alla pasta vetrosa determinate sostanze.

Con v. organico (o sintetico) si indicano i prodotti a base di resine sintetiche metacriliche che, per aspetto e proprietà, sostituiscono a volte il v. comune.

Il v. d’ottica (o v. ottico) è il v. che costituisce gli elementi componenti dei sistemi ottici (lenti, prismi, specchi ecc.). Esso risponde a molti requisiti (trasparenza, inalterabilità, omogeneità, isotropia, lavorabilità a freddo fino al perfetto pulimento). Oltre ad avere proprietà ottiche vere e proprie (indice di rifrazione, numero di Abbe ecc.) rigorosamente uniformi, il v. d’ottica è privo di difetti di omogeneità (bolle, strie ecc.) e di tensioni interne. Le asperità superficiali sono una piccola frazione della lunghezza d’onda della luce incidente. La fabbricazione è in parte analoga a quella dei comuni v., ma, data la varietà dei tipi e il limitato quantitativo di pasta per ciascun tipo, la fusione si fa in crogiolo, scegliendo componenti purissimi. La massa fusa è a lungo mescolata per garantirne l’omogeneità ed eliminare le bolle gassose, e il successivo raffreddamento in forno, nello stesso crogiolo, è molto lungo (qualche settimana o qualche mese) e tale da impedire la devetrificazione. La lavorazione consiste in una finitura e in una superfinitura; si smeriglia fino alla levigatura con mole diamantate, si esegue una prima lucidatura con smeriglio finissimo e infine la lucidatura e il controllo finale. La qualità delle superfici è controllata con tecniche interferometriche, applicabili anche allo studio dell’omogeneità. La principale classificazione dei v. d’ottica è in base al numero di Abbe: i v. con tale numero maggiore di 50 si dicono crown; gli altri, più dispersivi flint. Intorno al 1930 furono realizzati i cosiddetti v. nuovi, di composizione diversa e complessa (oltre a SiO2, varie quantità di B, P, Ba, Zn ecc.), che realizzano doppietti acromatici e planeici. Molte altre varietà di v. sono poi comparse, tra cui quelli caratterizzati dalla sostituzione della SiO2 con terre rare, ad alto indice di rifrazione e bassa dispersività, e quelli composti solo da SiO2 e tracce di titanio, con coefficienti di dilatazione termica nulli o negativa, adatti per i grandi pezzi d’ottica (per es., specchi di telescopi). Si sono anche realizzati v. irtran, molto trasparenti all’infrarosso. Per la trasparenza e l’omogeneità, alcune materie plastiche (polistirene, plexiglas ecc.) possono sostituire il v. per alcuni impieghi ottici (v. organici o sintetici). Ricoprendo i pezzi con sottili pellicole di silice si rimedia ai difetti di deformabilità, dilatabilità, alterabilità, mancanza di durezza e resistenza al calore, delle materie plastiche.

Il v. in perle è in forma di sferette, del diametro di 0,2-2 mm, ottenute investendo un filetto di v. fuso con una corrente di gas caldi; il filetto si suddivide in molti piccoli spezzoni, che a temperatura elevata e in ambiente turbolento, assumono forma sferoidale. Si può anche far cadere il filetto di v. fuso su un piatto di refrattario, rotante ad alta velocità: il v. fuso assume la forma sferoidale e le goccioline che si solidificano sono spruzzate perifericamente. Il v. in perle si usa, incorporato in veicoli fluidi, per es. per vernici riflettenti e catarifrangenti.

Poiché si è dimostrato che le modeste caratteristiche meccaniche dei manufatti di v. dipendono da microfessure sulla loro superficie (le caratteristiche delle fibre di v., esenti da tali difetti, sono molto più elevate), eliminando dal v. tali microfessure superficiali, si hanno v. con caratteristiche meccaniche migliorate. L’eliminazione si può fare con pulitura superficiale a fuoco scaldando il v. oltre la temperatura di rammollimento, o mediante scambio ionico (in bagno di sali fusi) che sostituisce ioni del v. con altri del bagno fuso, a raggio ionico maggiore, il che provoca nelle zone superficiali uno sforzo di compressione; si può anche modificare la composizione della superficie del v. in modo da avere una fase cristallina meno dilatabile di quella interna.

I v. di protezione elettromagnetica sono costituiti da varie stratificazioni di v. unite tra loro con strati adesivi trasparenti in cui è disposta una rete di microfili conduttori che scherma le onde elettromagnetiche di campi anche maggiori di 200 V/m con frequenze fino a 1000 Hz.

I v. refrattari (come v. di quarzo e di silice) hanno temperatura di ricottura superiore a quella dei v. comuni (non minore di 700 °C).

Il v. retinato (o armato) si ottiene per colata e laminazione continua di v. fuso al cui interno viene immersa una rete di acciaio.

Il v. di rubino, rosso e pregiato, è colorato con oro colloidale disperso nella pasta.

Il v. schiuma ha struttura cellulare impermeabile all’acqua e densità fra 0,15 e 3 g/cm3; si ottiene mescolando a polvere di v., di carbone e di solfati e portando a temperatura di sinterizzazione. Si usa in edilizia per l’isolamento termico e acustico.

Il v. di sicurezza (o infrangibile) ha elevata resistenza alla rottura per urto e quando si rompe non dà frammenti a spigoli vivi, taglienti. Il tipo stratificato si ottiene in genere intercalando tra due lastre un foglio di butirrale polivinilico, che a caldo e sotto pressione le incolla stabilmente; in caso di urti, si ha incrinatura senza proiezione di schegge. Alternando strati di v. e policarbonato si hanno v. antiproiettile e antieffrazione che combinano l’elevata resistenza termica e meccanica del v. con l’elevata tenacità del policarbonato; la stratificazione avviene con fogli di resina poliuretanica che assorbono le differenze di dilatazione termica dei due materiali. Esistono anche v. stratificati antifuoco che hanno all’interno uno strato di materiale che, sotto l’azione del calore, si rigonfia e opacizza, limitando la trasmissione del calore per irraggiamento. Sono v. di sicurezza anche i v. armati nelle costruzioni civili e industriali. Il v. temprato, usato per es. per il parabrezza degli autoveicoli, si ottiene da lastre riscaldate sotto la temperatura di rammollimento e raffreddate con getti d’aria sulle due facce; per le forti tensioni interne indotte dal trattamento, il materiale non si può né smerigliare né tagliare e perciò le dimensioni del pezzo finito devono essere quelle del materiale prima della tempra. Il v. temprato sottoposto a urti o a sollecitazioni di una certa entità, si riduce in briciole.

Il v. sinterizzato si ottiene dalla sinterizzazione di polvere di v. finemente macinata, pressata a secco e scaldata a 600-700 °C. Il v. così prodotto è impermeabile ai gas e lavorabile; si usa nell’industria elettrica ed elettronica.

Il v. smerigliato è v. la cui superficie ha perso la levigatezza per l’azione meccanica di un getto di sabbia finissima o per l’azione chimica di taluni sali corrosivi (fluoruri): lo scopo è fargli perdere trasparenza, rendendolo traslucido. La grana fine si ottiene con la smerigliatura chimica. Nelle lampade a incandescenza, il bulbo è talvolta di v. smerigliato, per lampade esposte alla vista diretta, per evitare fenomeni di abbagliamento. Nelle costruzioni, il v. smerigliato si trova in pannelli di porte o tramezzi e in motivi decorativi.

Il v. solubile è una soluzione colloidale viscosa di silicato di sodio o di potassio in acqua. Si usa per impregnare varie sostanze a scopo di ignifugazione e preservazione, come mordente e nell’appretto dei tessuti, come materiale antipolvere per le strade, in mastici e cementi ecc. Infine, serve a preparare il silicagel, decolorante e adsorbente.

I v. termotropici sono costituiti da due lastre affacciate saldate ai bordi e contenenti nell’intercapedine una miscela polimerica che, al disopra di una certa temperatura, subisce trasformazioni tali da opacizzare il v. e diminuire quindi la trasmissione della luce.

Applicazioni speciali

V. per accumulo di energia

Costituiscono un’area applicativa di notevoli potenzialità, quella delle batterie con nuovi tipi di v. quali elettroliti solidi. Si tratta di v. a elevata conducibilità ionica (fast ion conductors), la cui conducibilità elettrica è superiore di oltre 10 ordini di grandezza a quella dei v. comuni. Rispetto ai materiali cristallini (NaAl11O17), derivati dall’allumina, i v. proposti presentano una conduzione degli ioni isotropica e spesso migliore a parità di composizione, un trascurabile contributo elettronico alla conduzione e perciò una buona stabilità in condizioni ossidoriduttive, la possibilità di variare continuamente la composizione e la struttura a seconda della storia termica del v., la possibilità di fabbricazione in strati sottili, utili, per es., nelle microbatterie, con la deposizione sputtering o processi sol-gel. Le varie composizioni di v. ad alta conduzione ionica (dovuta a ioni argento e ioni litio) presentano tutte un basso contenuto di ossidi formatori del reticolo vetroso (anidride borica o fosforica) e un’alta concentrazione di ioni (anche ioni cloro e iodio). Si usano in batterie miniaturizzate per orologi o calcolatrici, o in batterie ad alta densità di energia per autotrazione.

V. per contenitori di scorie radioattive

Per accantonare a lungo le soluzioni acide di rifiuti radioattivi si può solidificarle in una matrice e sotterrare il prodotto in formazioni geologiche profonde. La maggior parte dei progetti nazionali relativi all’inglobamento delle scorie radioattive prevedono l’uso di matrici di v. borosilicato (B2O3, SiO2 e percentuali minori di ossidi di alluminio, magnesio, calcio e titanio). In esse è possibile incorporare una percentuale in peso di ossidi di rifiuti intorno al 15%. Tali v. sono indicati per lo smaltimento di scorie radioattive grazie alla loro resistenza alla corrosione anche in ambiente umido e al trascurabile valore del coefficiente di diffusione degli ioni radioattivi.

V. per memorie ottiche

I dischi a memoria ottica costituiscono una vantaggiosa alternativa a quelli di materiale magnetico, soprattutto perché possono essere rimossi dal sistema centrale, come un videodisco, e si basano sul passaggio da una struttura amorfa a una cristallina, cioè da una distribuzione disordinata degli atomi componenti a una ordinata (transizione di fase amorfa-cristallina); il passaggio è indotto da un impulso di luce laser su uno strato di v. calcogenuro, composto a base di indio-selenio-tallio-cobalto; la lettura si ottiene tramite variazione della riflettività ottica (causata dalla variazione dell’indice di rifrazione), che può essere aumentata sfruttando l’interferenza tra la luce riflessa dalla parte superiore e da quella inferiore dello strato di v. calcogenuro. La velocità di cristallizzazione è una caratteristica importante, dato che si richiede una veloce cancellazione per avere un’elevata velocità di trasferimento dei dati. L’impulso di luce laser, usato per rendere amorfo il materiale (fase di scrittura), ha una potenza più alta di quella necessaria a fondere il cristallo, mentre l’impulso per la formazione della fase cristallina ha una potenza appropriata alla formazione di tale fase. Gli impulsi di luce laser usati per la lettura hanno una potenza molto bassa rispetto a quelli che inducono le transizioni dalla struttura amorfa a quella cristallina, e rivelano la variazione di riflettività dovuta al cambiamento di fase. Le varie fasi del processo (scrittura, cancellazione e lettura) hanno diversi livelli di potenza, che determinano localmente diversi valori delle temperature per le quali si ha la formazione delle due fasi. I tempi caratteristici sono quelli legati alla transizione di fase. La massima sensibilità nell’identificazione delle due fasi (informazione presente o cancellata) si ha per una lunghezza d’onda del fascio laser di lettura dell’ordine di 900 nm. ■TAV.