ghisa

Lega ferro-carbonio di solidificazione eutettica, con tenore in carbonio tra 1,9 e 6,5%.

Generalità

La g. è prodotta in genere per riduzione dei minerali di ferro all’altoforno, soprattutto per fabbricazione di acciaio; 1/10 si usa in fonderia. Le g. sono ipoeutettiche, eutettiche e ipereutettiche (➔ eutettico) se con tenori di carbonio pari a 2-4,3%, 4,3% e maggiori di 4,3%. A differenza degli acciai (leghe Fe-C con tenore di carbonio inferiore al 2%), nelle g. il carbonio si ha in forma elementare di grafite o combinato in carburo di ferro Fe3C (cementite). Se prevale la grafite, si ha g. grigia o grafitica e la superficie di frattura ha colore grigio; se prevale Fe3C, si ha g. bianca o cementitica e la superficie di frattura è bianca argentea. Se il carbonio è distribuito tra le due forme, sulla superficie di frattura si alternano zone bianche e grigie e la g. si dice trotata. Elementi come il silicio, il nichel e il rame favoriscono la separazione di carbonio grafitico e sono perciò detti agenti grafitizzanti; altri, come il cromo, il manganese, il tellurio, hanno la proprietà di aumentare la stabilità della cementite. Le g. non si prestano a lavorazioni per deformazione plastica: le grigie per l’effetto di intaglio dovuto alle particelle di grafite nella matrice metallica, le bianche per l’alto tenore di Fe3C, dura e fragile. Le g. però hanno buona colabilità e sono adatte a lavorazioni per fusione.

La g. di altoforno, g. grezza o g. di prima fusione, di norma non si usa direttamente in fonderia e per i getti si usa una g. di seconda fusione (dalla fusione di g. grezza, rottami di ghisa e acciaio, fondenti e coke) con aggiunti elementi di lega per ottenere g. speciali o g. legate.

Elementi d’inquinamento e alligazione

La g. prodotta all’altoforno contiene, oltre al ferro e al carbonio, silicio, manganese, fosforo e zolfo dovuti alle impurezze dei minerali di ferro o dei fondenti e a ceneri del coke. La composizione dipende dalla carica di alimentazione, marcia del forno e composizione prefissata dalle scorie. Favorendo la deposizione di grafite in presenza di liquido e la decomposizione di Fe3C allo stato solido, il silicio è un agente grafitizzante. Sopra il 3% esso è elemento di lega, agente sulla resistenza chimica e su quella al calore della g. e tendente a limitarne la capacità di tempra. Il manganese stabilizza Fe3C e favorisce il formarsi di una matrice perlitica; nella g. comune esso è compreso tra lo 0,3 e l’1,2%; come elemento di lega è aggiunto per esaltare la capacità di tempra. Il fosforo si concentra nel liquido residuo e ne abbassa il punto di solidificazione a 950 °C: la colabilità della lega aumenta e, per composizione e velocità di raffreddamento opportune, esso favorisce la deposizione di grafite dalla fase liquida. Nella g. ordinaria esso è sotto lo 0,3%. Lo zolfo va mantenuto tra 0,02% e 0,8%, potendo formare solfuro di zolfo, che esercita azione fragilizzante, ha effetti negativi su ritiro e colabilità e provoca risucchi e soffiature nei pani di colata.

Per date proprietà meccaniche o elettriche, di resistenza a usura, corrosione, temperatura e sbalzi termici, si usano g. speciali, ottenute con elementi di lega aggiunti alla g. di seconda fusione. Oltre al silicio, si usano nichel, cromo e molibdeno. Il nichel svolge azione grafitizzante meno intensa del silicio ma conferisce migliori proprietà meccaniche e resistenza a corrosione e usura. Il cromo stabilizza Fe3C, migliora l’affinazione della perlite, riduce la velocità critica di tempra e, con rame e nichel o con nichel e molibdeno, migliora le proprietà meccaniche. Ad alte concentrazioni migliora la resistenza all’ossidazione a alta temperatura, mentre già l’1% esalta la tenuta a caldo sotto i 700 °C. Anche il molibdeno stabilizza Fe3C, ma meno del cromo; con nichel o con rame e nichel rallenta la formazione di perlite e fornisce getti con matrice bainitica; conferisce tenacità e durezza alla perlite. Il rame fino al 4% ha azione grafitizzante e affina la perlite, migliorando le proprietà meccaniche. Il vanadio è un efficace stabilizzante della cementite e in alcune g. bianche è usato in associazione con nichel e cromo per la sua azione affinante sulla microstruttura della matrice metallica; il tellurio e il boro sono entrambi dotati di proprietà stabilizzanti della cementite: sono sufficienti quantità estremamente piccole di tellurio per far solidificare allo stato bianco un getto che, in assenza di esso, risulta grigio alla frattura.

Trattamenti termici

Il più comune è la ricottura (➔) per eliminare tensioni interne, addolcire la lega e migliorarne la lavorabilità, decomporre Fe3C eutettoide o libera. Nella g. grigia le tensioni interne si eliminano con riscaldamento a 450-550 °C, ricottura dolce che non varia le proprietà meccaniche; la ricottura a 700-800 °C per la g. grigia comune, e fino a 950 °C per alcune g. grigie legate, produce addolcimento e riduce durezza e resistenza meccanica (per decomposizione di Fe3C e aumento di grafite). Una g. grigia comune ricotta ha durezza Brinell pari a 120-130, le g. grigie legate fino a 130-180.

La normalizzazione (➔) consiste in un riscaldamento a 850-900 °C, sopra la temperatura eutettoide, e in un raffreddamento in aria ferma; migliora durezza e resistenza meccanica o ristabilisce le proprietà possedute dal getto allo stato di colata, annullando gli effetti di altri processi termici.

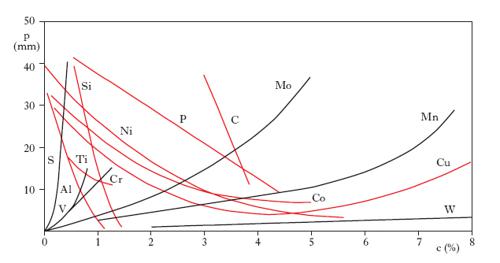

La tempra (➔) si attua scaldando la g. oltre la temperatura dell’eutettoide: l’austenite si raffredda e si trasforma in martensite. Il carbonio combinato deve essere lo 0,5-0,8% (matrice perlitica, senza troppa ferrite libera) e la grafite uniformemente distribuita e in lamelle sottili. Dal tenore degli elementi di lega dipende lo spessore dello strato temprato (fig. 1) ed essi consentono il raffreddamento con olio o aria. Il raffreddamento di una g. non legata è più rapido, con probabili distorsioni e fessurazioni dei pezzi. L’austenite si forma tra 800 e 900 °C. La durezza del pezzo temprato dipende dal contenuto di C e dagli elementi di lega disciolti nell’austenite. Il getto temprato è duro e fragile, con resistenza meccanica minore di quella del getto colato.

Il rinvenimento a 300-350 °C rende il pezzo meno fragile e più resistente senza variare la durezza; a temperature maggiori riduce la durezza e esalta l’addolcimento.

Tipi di ghisa

G. bianca All’equilibrio la lega solidificata è costituita da due fasi, cementite e ferrite, che per carbonio al 3,33% sono in parti uguali (in massa). La composizione si regola per impedire la separazione della grafite nella colata. Durezza e resistenza all’usura sono elevate, la resistenza agli urti modesta; non vi è limite di snervamento definito e il carico di rottura varia con il tenore di carbonio. Se la matrice è tutta martensitica la durezza Brinell supera 700, se c’è austenite trasformata, durezza e resistenza all’usura si riducono. La g. bianca si usa per i getti primari (poi trasformati in g. malleabile) e come materiale resistente all’abrasione (g. bianca martensitica legata con Ni e Cr). G. grigia Le g. grigie comuni sono leghe ternarie di Fe, C e Si in cui il contenuto di C è tra 1,7 e 4,5% e quello di Si tra 1 e 3%. Il Si favorisce la separazione della grafite e restringe il campo di esistenza del ferro γ. Il rapporto tra quantità di carbonio grafitico e combinato aumenta rallentando il raffreddamento dalla temperatura di inizio solidificazione fino a 600 °C.

La resistenza a trazione varia tra 140 e 390 N/mm2: è maggiore per leghe a basso tenore di carbonio e silicio, in cui la grafite è in lamelle sottili e la matrice è perlitica con poca ferrite. Le g. a più alto tenore di carbonio resistono meno a trazione per le lamelle spesse e il maggior tenore di ferrite. Le g. grigie smorzano efficacemente le vibrazioni.

Se i getti operano oltre i 400 °C va tenuto conto, per la vita del pezzo in servizio, del rigonfiamento e della sfogliatura. Il primo consiste in un aumento permanente di volume, anche del 50%, dovuto all’espansione che accompagna la decomposizione a grafite di Fe3C e all’ossidazione per infiltrazione di gas attraverso le lamelle di grafite; tale aumento rende il getto fragile e privo di resistenza meccanica. La seconda implica formazione di strati di ossido di ferro che sfaldandosi permettono l’ossidazione di metallo sottostante.

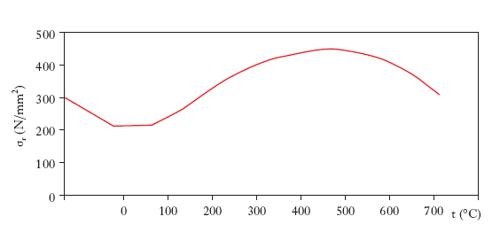

Il comportamento al calore migliora con l’aggiunta di elementi di lega. La resistenza a usura e abrasione migliora con tempra e rinvenimento. La temperatura di tempra è di circa 870 °C e la durezza Brinell del pezzo temprato è circa 480. Il rinvenimento avviene tra 200 e 650 °C e la resistenza a trazione della lega rinvenuta raggiunge anche il doppio della g. allo stato di colata (fig. 2). G. malleabile Ottenuta per ricottura di getti in g. bianca, non contiene per questo quantità elevate di agenti grafitizzanti (per es., il silicio è in genere tra lo 0,8 e l’1,6%). La ricottura è detta anche malleabilizzazione poiché trasforma g. bianca dura e fragile in materiale lavorabile e duttile. Nella ricottura in ambiente neutro (processo americano) Fe3C si decompone in ferro e grafite, che si disperde sotto forma di noduli in una matrice ferritica o perlitica; la lega è detta g. malleabile a cuore nero o americana. La g. a cuore nero ferritica è più lavorabile dell’acciaio e ha buona resistenza all’urto. Se la ricottura è eseguita in ambiente ossidante (processo europeo), il carbonio è in gran parte eliminato come CO e CO2 e la lega è detta g. malleabile a cuore bianco (la matrice è ferritica con qualche nodulo di grafite); essa si salda senza inconvenienti. G. sferoidale Detta anche g. duttile e g. nodulare, contiene grafite in piccoli sferoidi, separati direttamente dalla fase liquida nella solidificazione se nella lega vi sono piccole quantità di magnesio, cerio, litio, sodio, calcio, bario, ittrio e se il silicio è sufficiente. La g. da sottoporre a sferoidizzazione deve essere povera di zolfo (al massimo 0,03%), per avere nel pezzo finito buone proprietà meccaniche; esse migliorano con nichel (0,4-1%) o silicio oltre il 2,8%. La resistenza allo scorrimento viscoso migliora con molibdeno e rame; la resistenza alla corrosione è uguale a quella della g. grigia ma, rispetto a essa, acciaio e g. malleabile, la g. sferoidale resiste meglio all’ossidazione a caldo, mantenendo fluidità, colabilità e lavorabilità della g. grigia.

I trattamenti termici per i getti sono ricottura, normalizzazione, tempra e rinvenimento. La g. sferoidale con matrice ferritica, cioè ricotta, ha lavorabilità e duttilità ottime e buona resistenza meccanica; la sua durezza Brinell varia con la composizione tra 130 e 210.

G. resistenti al calore

G. legate con temperatura di servizio oltre i 400 °C, impiegate anche in atmosfera ossidante o in contatto con vapore surriscaldato. Il comportamento al calore dipende da resistenza a rigonfiamento e sfogliatura, riducibili con cromo, silicio, alluminio. Il 2% di cromo assicura stabilità fino a circa 750 °C, tenori tra 15-35% consentono temperature di servizio fino a 1050 °C. Il silicio al 4-8% rende la g. resistente al calore in aria fino a circa 800 °C. Cromo e silicio riducono tenacità e resistenza agli sbalzi termici, nichel e molibdeno migliorano le proprietà meccaniche anche ad alte temperature.

G. resistenti all’attacco chimico

Sono g. legate, usate in ambienti corrosivi, che si dividono in g. con matrice ferritica, a contenuto di silicio o cromo, e g. con matrice austenitica ad alto tenore di nichel. Le g. ferritiche al silicio hanno basso carico di rottura, sono molto dure e fragili, poco lavorabili e poco resistenti agli sbalzi termici. Resistono ad acido nitrico, solforico e fosforico ma non a fluoridrico e solforoso. Resistono agli alcali meno della g. grigia comune. Non sono attaccate da soluzioni di sali di rame e dal cloro libero umido e sono stabili alle soluzioni di acidi organici. Le g. ferritiche al cromo sono meno fragili e più resistenti all’urto, molto stabili ad acidi ossidanti (per es. nitrico), resistenti a acido solforoso e liquidi solfitici e poco attaccate da acqua di mare aerata e acque profonde acidiche. Le g. austenitiche al nichel hanno buona resistenza meccanica, duttilità e lavorabilità e ottime fluidità e colabilità.

Qualificazioni particolari

G. ematite G. grezza di qualità fabbricata all’altoforno partendo da minerali assai puri; ha tenore di fosforo minore dello 0,1%, contiene in media carbonio al 4%, silicio al 2-3,5%, manganese allo 0,25-1%, zolfo allo 0,01-0,04% e si usa per ottenere g. speciali o di qualità. G. meehanite G. con carbonio tra 1,7 e 2,2% preparata per aggiunta di siliciuro di calcio alla g. bianca fusa. La grafitizzazione spinta e in forma suddivisa migliora le proprietà meccaniche (carico di rottura 400-500 N/mm2). G. porcellanata (o g. smaltata) G. ricoperta di uno strato di smalto simile per composizione e aspetto alla porcellana. Sulla superficie metallica detersa si applica uno strato poroso e aderente di spalmatura di quarzo, borace, caolino e acqua, che fonde scaldando il pezzo in un forno. Un altro strato più fusibile, vetroso, opaco e lucente, è applicato e cotto a 600-900 °C. La porcellanatura è bianca o con colorazione dello strato (grazie a ossidi metallici nello smalto). G. speculare Detta anche g. manganesifera, è un tipo di ferrolega con manganese tra 10 e 12% (ma anche fino a 18-20%). La struttura è lamellare e le superfici di frattura sono piane e lucenti di colore argenteo metallico. Si prepara in forno elettrico trattando ferro-silicio-manganese (➔ ferro) ad alto tenore in silicio con minerali manganesiferi.