forno

Ambiente nel quale, con diversi sistemi (combustione, passaggio di corrente elettrica ecc.), è prodotto calore con lo scopo di riscaldare il materiale in esso caricato fino a raggiungere un prefissato valore della temperatura, così da determinare nel materiale opportune trasformazioni chimico-fisiche (essiccazione, fusione, vaporizzazione ecc.) o eventuali reazioni tra i componenti.

Camera in muratura a volta, con apertura semicircolare o rettangolare (detta bocca), che viene scaldata accendendo all’interno fascine oppure elettricamente per cuocervi il pane, dolci o altri cibi. Anche la parte di una cucina a carbone, a legna, a gas o elettrica, che serve agli stessi usi.

F. a usi tecnici

Classificazioni.

I f. possono essere classificati in base allo scopo in f. per fusione, impiegati soprattutto in metallurgia (per la riduzione dei metalli dai loro minerali, per portare a fusione i metalli e le leghe prima della colata) e anche in altre lavorazioni (per es., nella produzione del vetro); f. per trattamenti termici e per riscaldamento; f. per trasformazioni chimiche e fisiche (non accompagnate da fusione), quali la distillazione dei carboni fossili, la calcinazione dei calcari, la sinterizzazione delle polveri, l’arrostimento dei solfuri metallici, la cottura delle argille.

In base al funzionamento possono dividersi in f. a funzionamento continuo, in cui il materiale è caricato e scaricato in modo continuo da parti diverse e percorre quindi tutto il f.; f. a funzionamento intermittente, nel quale tutta la carica è introdotta contemporaneamente, poi trattata in modo uniforme e infine scaricata.

Secondo la capacità possono dividersi in f. da laboratorio (capacità dell’ordine del dm3); f. industriali (capacità che possono arrivare a centinaia di m3).

Il criterio di classificazione più diffusamente adottato si basa sulla forma di energia impiegata. Si dividono, pertanto, in f. a combustione o a combustibile, in cui il calore è prodotto mediante la combustione di adatte sostanze solide, liquide o gassose, e in f. elettrici, in cui il calore è prodotto con la trasformazione diretta dell’energia elettrica in energia termica; ai primi (ma spesso anche ai secondi) sono, in genere, comuni taluni elementi strutturali: è quasi sempre presente un’intelaiatura metallica che svolge essenzialmente una funzione di sostegno e di rinforzo; questa abbraccia di norma le pareti del f., sorregge in molti casi la volta e circonda la suola, luogo questo dove vengono sistemati in fase di caricamento i materiali che dovranno subire l’elaborazione. Suola, volta e pareti determinano un vano (laboratorio) cui si dovrà accedere, per mezzo di porte mobili, per poter effettuare l’immissione della carica e per la sorveglianza della stessa nel corso del riscaldamento.

I f. sono dotati di rivestimento refrattario: i refrattari hanno la caratteristica peculiare di poter resistere alle alte temperature; pertanto assolvono alla funzione primaria di proteggere i materiali metallici; secondariamente contribuiscono all’isolamento termico. Altri elementi componenti, non sempre essenziali, di un f. sono il focolare, in cui avviene la combustione, e il camino, attraverso il quale vengono avviati all’esterno (con tiraggio naturale o artificiale, a seconda dei casi) i gas combusti. Accessori di un f. possono essere sistemi di controllo e regolazione della temperatura.

F. a combustione.

Possono essere distinti in due categorie fondamentali: a) i f. a carica mista, in cui il materiale da trattare è in contatto con il combustibile; il focolare e il laboratorio del f. costituiscono un unico ambiente; i principali tipi di f. di questa categoria sono i f. a catasta, i f. Hoffmann, i f. meccanici, i f. a tino; b) i f. a focolare esterno, in cui la combustione avviene in un focolare separato dal laboratorio; i prodotti della combustione vengono direttamente a contatto con il materiale da trattare nei f. a fiamma libera, tra i quali sono degni di menzione i f. a riverbero, i f. rotativi, i f. a tunnel; i prodotti della combustione sono tenuti separati dal materiale da trattare nei f. a vasi chiusi, tra i quali sono menzionabili i f. a crogiolo, i f. a muffola, i f. a storte, i f. tubolari.

I f. a combustione hanno di regola un rendimento termico piuttosto basso (sempre inferiore al 50%): delle due categorie sopra citate i rappresentanti della prima categoria (in particolare i f. a tino) sono quelli che presentano i rendimenti più elevati.

I f. a catasta sono f. utilizzati fin dai tempi più remoti: il calore è formato dalla combustione di una parte del materiale da trattare, accatastato fino a formare un cumulo ricoperto con terra o argilla per diminuire il tiraggio; sono impiegati principalmente per l’estrazione dello zolfo (calcaroni) e per la carbonizzazione del legno.

I f. a crogiolo consistono in una camera in cui possono essere sistemati da 300 a 400 crogioli di materiale refrattario, spesso chiusi con coperchi. Opportuni dispositivi consentono di regolare il tiraggio o di chiudere ermeticamente il f. in modo da permettere il controllo dell’atmosfera che regna nell’interno. Sono impiegati, tra l’altro, per la manifattura dei lapislazzuli, per la fabbricazione di vetri speciali (vetri d’ottica, vetri d’arte ecc.), per la fabbricazione di acciaio di qualità. Poiché il calore viene trasmesso al materiale per via indiretta, attraverso le pareti del crogiolo, il rendimento termico di questi f. è sempre piuttosto basso. I f. a crogiolo possono essere anche elettrici.

Nei f. a muffola il materiale da elaborare viene riscaldato in una camera chiusa (muffola), costruita spesso in materiale refrattario (in alcuni casi anche in ghisa), lambita all’esterno dalle fiamme e dai prodotti caldi della combustione provenienti da apposito focolare. Pertanto è reso in tal caso impossibile qualsiasi inquinamento delle sostanze da riscaldare da parte del mezzo riscaldante. F. a muffola sono utilizzati in procedimenti industriali e per la cottura di prodotti ceramici.

Nei f. a riverbero il riscaldamento avviene in prevalenza per irraggiamento: constano essenzialmente (fig. 1) di una camera a munita di focolare b, in cui ha luogo la combustione; la camera risulta parzialmente separata dal laboratorio c, da un muretto d detto altare, che ha lo scopo di convogliare i gas combusti caldi – provenienti dal focolare – verso la volta e del laboratorio stesso. La volta è sagomata in modo tale da permettere il più favorevole riscaldamento della carica, prima che i prodotti della combustione vengano inviati al camino f. La suola g del f. viene normalmente raffreddata a circolazione d’aria o d’acqua, per aumentare la durata del materiale refrattario di rivestimento (cassoni di raffreddamento ad acqua h). I f. a riverbero sono largamente usati non solo in metallurgia, ma anche in altre tecnologie. Tra le applicazioni metallurgiche, i tipi impiegati nella riduzione dell’ossido di antimonio, nella preparazione della metallina (metallurgia del rame), nell’ossidazione del piombo a minio, nell’affinazione, in ambiente ossidante, di alcuni metalli fusi (rame, piombo, stagno ecc.); sono adottati anche per fondere materiali vari, come per es. nell’industria del vetro.

Il f. Martin-Siemens è uno dei più importanti in siderurgia, con il quale si produce acciaio a partire da ghisa e rottame o da ghisa e minerale. Ha pianta rettangolare con pareti, volta e suola costruite con materiale refrattario e rinforzate da una robusta armatura metallica esterna. Il riscaldamento si effettua bruciando nel f. combustibili gassosi, liquidi o solidi per mezzo di opportuni condotti (o bruciatori per i combustibili liquidi e solidi) disposti convenientemente rispetto alle bocche di uscita dell’aria comburente e con l’asse inclinato verso il basso così da convogliare la fiamma verso la parte centrale della suola del forno. Le due testate del f. nelle quali si trovano le condotte d’immissione dell’aria e del gas sono costruite in modo identico: infatti aria e gas giungono per percorsi separati al laboratorio; la fiamma che si origina investe la carica e, quindi, i gas combusti caldi, prima di giungere al camino, passando per i condotti della testata opposta, vanno a riscaldare un impilaggio di refrattario contenuto in due camere (camere rigeneratrici) situate inferiormente al f. e poi, eventualmente, cedono parte del loro contenuto termico residuo a caldaie a fasci tubieri per la produzione di vapore. A intervalli di tempo opportuni la marcia viene invertita: aria e gas entrano, per condotti separati, nelle camere già preriscaldate (la più grande è per l’aria, l’altra per il gas), la loro temperatura aumenta in seguito a scambio di calore con l’impilaggio; quindi, percorrendo i condotti, sboccano già caldi nel forno.

I f. a storte utilizzano recipienti di materiale refrattario dotati di apposite tubazioni che consentono la raccolta dei prodotti volatili: sono impiegati quando il materiale da trattare dà luogo, durante l’elaborazione, all’emissione di gas o vapori. Tali f. sono utilizzati soprattutto nei processi di distillazione dei carboni fossili per la produzione di coke metallurgico o di gas di città; negli impianti di grande capacità produttiva le storte sono sostituite da camere in muratura refrattaria: in tal caso si usa la denominazione più propria di f. a camere.

I f. a tino sono f. industriali, in cui sono compresi notissimi prototipi, per es. l’altoforno e il cubilotto. Constano genericamente di una struttura cilindrica verticale in materiale refrattario sorretta e rinforzata all’esterno con diversi sistemi: il profilo interno del f. può tuttavia variare sensibilmente in funzione delle esigenze imposte dal materiale da elaborare (che viene caricato dall’alto e rimosso dal basso dopo elaborazione), specie agli effetti di una regolare discesa del medesimo nel corpo del f., e della realizzazione di eventuali reazioni tra i diversi componenti la carica. Molteplici sono le applicazioni industriali dei f. a tino: per es., numerosi f. a calce (adoperati per la trasformazione del carbonato di calcio in ossido di calcio, o calce) sono del tipo a tino. Una variante dei f. a tino è costituita dai cosiddetti f. soffiati (più comunemente noti con il nome di water-jacket), impiegati specialmente nella metallurgia del rame, piombo e cobalto. La loro principale caratteristica consiste nel fatto che la parte inferiore del f. – e quindi la più calda – è costituita da cassoni di lamiera di acciaio saldato (jackets), entro cui circola acqua di raffreddamento; ciò allo scopo di far funzionare da refrattario di rivestimento uno strato dello stesso materiale elaborato nel f., date le caratteristiche di aggressività presentate dalle scorie.

I f. a tunnel consistono in una galleria piuttosto stretta e lunga, anche 100-150 m, attraversata lentamente dal materiale da trattare caricato su carrelli guidati da rotaie; i carrelli, formanti un treno continuo, sono provvisti lateralmente di dispositivi di tenuta a sabbia, per separare la parte superiore della galleria, riverberante sul materiale, e pertanto ad alta temperatura, da quella sottostante. La galleria si divide in una prima zona, di preriscaldamento, dove la temperatura del materiale cresce; in una zona centrale, di cottura, dove la temperatura raggiunge i valori più elevati; in una zona finale, di raffreddamento, dove la temperatura decresce. Si usano nell’industria ceramica per cuocere laterizi, terraglie, porcellane e refrattari.

I f. Hoffmann consistono in una galleria, in genere a pianta rettangolare, divisa in camere dove si succedono ciclicamente le varie operazioni (caricamento, riscaldamento del materiale crudo, cottura, raffreddamento del materiale già cotto, estrazione). Largamente impiegati in passato per la cottura dei laterizi.

I f. meccanici consistono in una struttura cilindrica in lamiera di ferro rivestita internamente di materiale refrattario. All’interno il f. è diviso da più piani sovrapposti appoggiati su volte; lungo l’asse del cilindro è disposto un albero che porta ortogonalmente dei bracci, a loro volta muniti di palette. Imprimendo all’albero centrale un moto di rotazione, i bracci, disposti all’altezza del piano delle diverse camere, mediante le palette permettono un attivo rimescolamento della carica costituita dal materiale da trattare frammisto con combustibile solido; graduando opportunamente l’inclinazione delle palette rispetto all’asse del braccio, si riesce a determinare uno spostamento centripeto o centrifugo della carica stessa e pertanto è reso possibile, per mezzo di aperture disposte alternativamente su ciascun ripiano vicino alla parete e verso il centro del f., lo scarico meccanico parziale, da un piano all’altro, del materiale da elaborare. Pertanto, mentre quest’ultimo si sposta dall’alto verso il basso seguendo un percorso a zig-zag, i gas caldi provenienti dalla combustione, che si svolge prevalentemente sui ripiani centrali del f., svolgono una utile azione di essiccamento e preriscaldamento del materiale appena caricato. Sono impiegati soprattutto per l’arrostimento di minerali solforati.

I f. rotativi sono particolarmente impiegati per la produzione di cemento, consistono (fig. 2) in un cilindro di lamiera a, rivestito internamente di materiale refrattario, lungo talvolta anche più di 100 m, leggermente inclinato sull’orizzontale, sostenuto da supporti a rullo b, e posto in lenta rotazione da un motore c; all’estremità inferiore viene iniettato il combustibile (carbone polverizzato, nafta o metano) attraverso il bruciatore d, mentre all’altro estremo entra, dalla tramoggia e, il materiale grezzo il quale, pertanto, scendendo verso il basso in seguito alla rotazione del f., incontra temperature sempre crescenti fino a giungere, nei pressi della fiamma, già allo stato di semivetrificazione. Il prodotto cotto passa successivamente in un secondo cilindro f, più piccolo, in genere situato sotto il primo, nel quale esso, raffreddandosi, preriscalda l’aria comburente.

Nei f. tubolari il materiale da elaborare è un fluido che scorre all’interno di tubi metallici; nel focolare il calore è trasmesso essenzialmente per irraggiamento a tubi disposti lungo le pareti (sezione radiante); i prodotti della combustione, prima di uscire dal f., cedono calore per convezione a tubi raggruppati in un fascio (sezione convettiva). Hanno largo impiego per il riscaldamento e per la piroscissione di prodotti liquidi o gassosi nell’industria petrolifera, ove sono generalmente denominati pipestill o tubestill.

F. elettrici. Rispetto ai f. a combustione quelli elettrici (compresi in tre grandi categorie: f. ad arco, f. a induzione, f. a resistenza) hanno rendimenti termici notevolmente superiori e consentono il raggiungimento di temperature molto più elevate (fino a 4000 °C, mentre nei f. a combustione difficilmente si superano 1700 °C).

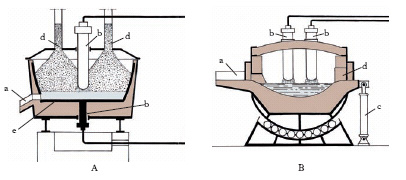

Nei f. ad arco la sorgente di energia è costituita da un arco voltaico che può scoccare fra due o più elettrodi (f. ad arco semplice o ad arco indiretto o ad arco radiante) o fra gli elettrodi e il materiale da elaborare (f. ad arco diretto). I f. ad arco semplice riscaldano il bagno per irraggiamento; sono usati per la fusione di rame, bronzo e leghe a bassa temperatura. I f. ad arco diretto si distinguono in due categorie: f. a suola conduttrice (un esempio è il f. Girod; fig. 3A), in cui il circuito si chiude attraverso il materiale e il calore è generato prevalentemente per effetto della resistenza della carica; sono usati talora per la produzione di acciai di alta qualità ma principalmente per la produzione di ghisa, ferroleghe e altri metalli; f. a suola non conduttrice (il cui prototipo è stato il f. Héroult; fig. 3B), in cui la corrente passa da un elettrodo al bagno e da questo a un altro elettrodo; rappresentano il tipo di f. elettrico più impiegato in siderurgia.

I f. a induzione trovano impiego soprattutto in metallurgia; si suddividono generalmente in due categorie: f. a bassa frequenza e f. ad alta frequenza. I primi (fig. 4A) constano essenzialmente di un contenitore a di forma anulare nel quale s’immette il metallo: tale anello di metallo fuso avvolge un ramo del nucleo b e costituisce il secondario di un trasformatore a bassa frequenza alimentato dalla bobina primaria c; per l’effetto Joule prodotto dalla corrente indotta in esso circolante si realizza il riscaldamento della carica. Diffusione molto maggiore hanno i f. a induzione di secondo tipo, nei quali manca il circuito ferromagnetico chiuso che concatena l’induttore all’indotto; essi (fig. 4B) constano di una bobina a avvolta intorno a un crogiolo b e percorsa da una corrente ad alta frequenza: il metallo, che in tal caso può essere inizialmente allo stato solido, si riscalda per il passaggio di correnti indotte. Quando la carica è fusa il metallo assume nel crogiolo un caratteristico moto di rotazione, assai favorevole al rimescolamento del bagno.

I f. a resistenza utilizzano la trasformazione di energia elettrica in energia termica per effetto del passaggio di una corrente elettrica in un conduttore (elemento riscaldante). Si suddividono in due categorie: f. a resistenza indiretta, nei quali gli elementi riscaldanti, per temperature fino a 1100-1200 °C, sono metallici (leghe nichel-cromo, leghe ferro-cromo-alluminio ecc.) e in forma di nastri o di fili, mentre per temperature superiori sono a base di carbone, grafite, carborundum oppure sono costituiti da fili di platino o di molibdeno; le potenze possono superare anche 1000 kW; sono usati nell’industria dei refrattari, nella produzione di prodotti ceramici e soprattutto nel campo metallurgico per trattamenti termici; i f. a resistenza diretta, nei quali il riscaldamento è ottenuto per mezzo dello stesso materiale da riscaldare in cui si genera direttamente calore a spese dell’energia elettrica; hanno applicazione nella produzione di grafite artificiale e di carburo di silicio o per il riscaldo di semilavorati.

F. per cibi

Vari popoli primitivi conoscevano un tipo rudimentale di f., costituito da una buca scavata nel terreno, eventualmente rivestita di pietre, entro la quale si accendeva il fuoco: i cibi da cuocere erano deposti sulla cenere calda o sulle pietre arroventate, e quindi ricoperti di terra. È il tipo detto f. a terra, noto agli Australiani, ai Polinesiani, e a molte popolazioni dell’America. I Pueblo e i Messicani dell’ovest, oltre ai grandi f. collettivi interrati, a forma di bottiglia, conoscevano anche il f. sopraelevato a cupola, di muratura, probabilmente d’importazione spagnola.

Fra i f. da cucina più diffusi sono i f. a ventilazione forzata, in cui i tempi di cottura si riducono di un terzo e i f. a microonde, con cottura rapidissima che avviene per effetto diatermico, facendo attraversare i cibi da un fascio di microonde con frequenza dell’ordine dei GHz generate da un magnetron posto nel f. stesso. I due tipi di forno possono coesistere.