legno

La parte solida e compatta del tronco, dei rami e delle radici degli alberi.

Struttura

Tessuto tipico delle piante vascolari, il l. è costituito da lunghe cellule disposte in fasci longitudinali (elementi vasali), a cui si accompagnano elementi accessori, quali cellule parenchimatiche e fibre di sostegno. Dal punto di vista anatomico, la materia solida che sta al disotto della corteccia del fusto, dei rami e delle radici degli alberi e degli arbusti è il l. (o xilema) secondario, costituito dalle masse legnose prodotte annualmente dal cambio verso l’interno. Tale l. è detto secondario per distinguerlo da quello primario, che si origina direttamente dall’apice del fusto e della radice ed è formato da fasci vascolari liberi uno dall’altro, la cui massa è trascurabile in confronto a quella del l. secondario. La struttura del l. è molto diversa nelle diverse famiglie, generi e specie.

L. omoxilo ed eteroxilo.- All’analisi chimica, il l. (sostanza secca) è costituito da: 50% C; 6-7% H; 42-44% O2; 1-2% N e ceneri (sostanze minerali). Nelle Gimnosperme e nelle Pteridofite (fossili) il l. è omogeneo (l. omoxilo), perché risulta costituito solo da tracheidi (anulate, spiralate, fibrotracheidi areolate), che servono alla conduzione dell’acqua e nel contempo hanno la funzione meccanica di sostegno. Nelle Angiosperme Dicotiledoni, eccetto pochi casi, il l. è detto eterogeneo o eteroxilo, poiché consta sia di trachee sia di tracheidi (elementi conduttori o vascolari), di parenchima legnoso vivo e di fibre morte, che sono elementi di sostegno, fortemente lignificati. Nelle Angiosperme Monocotiledoni non esiste l. secondario e l’eventuale massa più consistente del fusto, come nelle palme, bambù e simili, è data da parenchima e cellule con pareti più o meno spesse, molte fibre e vasi legnosi.

Durezza del legno. - I l. hanno proprietà meccaniche assolutamente diverse, in conseguenza al prevalere degli elementi vascolari (l. molli) o di quelli fibrosi (l. duri). Le piante che crescono in zone siccitose hanno spesso l. durissimi, mentre quelle che vivono su substrati ricchi d’umidità hanno l. particolarmente soffici. Del resto, le diverse condizioni ambientali si riflettono anche sulla struttura del l. formato dalla medesima pianta nel corso di un anno di vegetazione: nelle singole cerchie legnose, il l. di primavera o l. primaticcio è più ricco di elementi conduttori e quindi meno compatto e meno resistente del l. prodotto più tardi, detto l. tardivo o estivo, nel quale predominano le fibre, e le pareti di tutti gli elementi sono più spesse (quest’ultimo fatto si riscontra anche nel l. omoxilo).

Durame e alburno. - Nei tronchi e nei rami di più anni si nota in molte piante, nella sezione trasversale, una spiccata differenza tra il l. più vecchio, centrale, e quello più recente, periferico: quello centrale, detto durame, cuore del l. o massello, è in genere più scuro o diverso (bruno, rosso, nero ecc.) perché impregnato di sostanze coloranti, come nei l. di pernambuco, sappan, ebano ecc., o di sostanze resinose o tannoidi, che lo rendono più resistente all’attacco di agenti esterni e particolarmente di microrganismi distruttori, batteri e funghi; invece il l. più esterno, detto alburno, è più chiaro e meno resistente, tuttavia in varie specie questa distinzione non si può fare (l. concolori), come nell’acero e nell’ippocastano.

Anelli annuali. - La funzione di conduzione dell’acqua viene esplicata di norma solo da poche delle cerchie più esterne, mentre tutto il restante l. più vecchio funge da sostegno; esso è morto eccetto le cellule del parenchima e dei raggi midollari, le quali in molte piante vivono anche per parecchi decenni. Nei nostri climi, dove c’è una alternanza regolare di stagioni di vegetazione e di riposo, ogni anno si aggiunge per tutta l’altezza del tronco un anello legnoso, detto anello o cerchia annuale, generato dal tessuto cambiale. In tal modo si può calcolare l’età delle piante dal numero degli anelli di accrescimento che presenta una sezione effettuata vicino alla radice. Gli anelli successivi si distinguono per la differenza di colorazione, perché la parte legnosa interna diventa sempre più scura con la trasformazione dell’alburno, che ha cessato la sua funzione vegetativa, in durame.

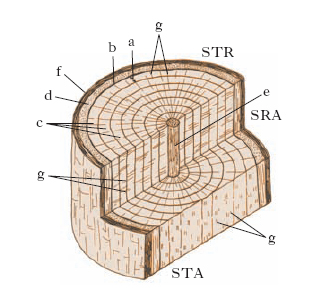

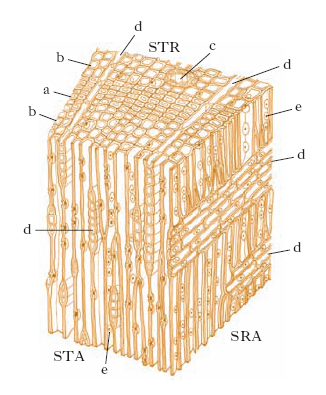

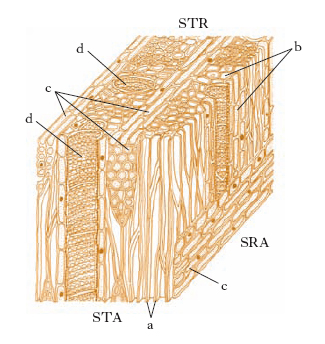

Elementi di riconoscimento del legno. - L’aspetto del l., sia quello macroscopico sia, e ancor più, quello microscopico, è assai diverso a seconda che se ne osservino le sezioni trasversale, radiale o tangenziale (fig. 1). I motivi sono dovuti alla struttura del l. e all’orientamento dei vari elementi che lo costituiscono: notevole importanza, a questo riguardo, assumono anche i raggi midollari (fig. 2 e 3). Vari sono i caratteri sui quali si basa il riconoscimento delle diverse specie di l.; quelli macroscopici si riferiscono soprattutto al colore, alla colorazione diversa del durame e dell’alburno, al disegno e alla marezzatura determinata dallo spessore delle cerchie annuali e dai raggi midollari, quelli microscopici, certo più esatti e decisivi, riguardano l’abbondanza e disposizione dei vasi, delle cellule parenchimatiche e delle fibre; la presenza di tracheidi; il tipo delle punteggiature della membrana dei vasi; la presenza o meno di canali resiniferi, di laticiferi ecc.; infine, carattere spesso essenziale, il numero dei raggi midollari, la loro eguaglianza o meno e il numero delle cellule che li costituiscono sia in altezza sia in spessore.

Alterazioni fisiologiche

Il l. va soggetto a svariate alterazioni dovute all’azione di organismi saprofiti o parassiti o ad azioni fisiche e chimiche ambientali. Organismi vegetali dannosi sono batteri e funghi, il cui micelio si sviluppa sia nel l. di piante ancora vive sia nel l. abbattuto. Questi organismi possono formare protuberanze dovute a proliferazione anormale dei tessuti del l., per cui questo si torce o si spacca, oppure gli enzimi da essi secreti modificano notevolmente la composizione chimica del l., causando la comparsa di resine, di tannini, la demolizione della lignina o della cellulosa ecc. (➔ carie). Varie alterazioni sono dovute ad animali: morso delle capre, pecore e altri animali domestici e selvatici, gallerie praticate da numerosi insetti xilofagi; anche le potature irrazionali e molte altre operazioni effettuate dall’uomo provocano lesioni meccaniche che facilitano l’ingresso a batteri e funghi (➔ ferita).

È detto l. di ferita il tessuto che si forma in seguito a una lesione del fusto o dei rami di una pianta legnosa, quando venga offesa non solo la corteccia, ma anche una parte del l.: in questi casi il l. rimasto allo scoperto muore, mentre negli strati sottostanti si producono gomme o gommoresine che preservano il l. offeso e quello sottostante dalla putrefazione. Il cambio circostante la ferita produce una grande quantità di cellule che verso l’esterno sono di tipo parenchimatico, verso l’interno formano un tessuto di cicatrizzazione, appunto il l. di ferita, che si sovrappone gradatamente al l. morto; questo nuovo l. non contiene fibre ed è molto irregolare nella struttura; più tardi il cambio origina, come di norma, verso l’esterno un libro secondario e verso l’interno un l. simile a quello ordinario; in tal modo viene a formarsi il callo di cicatrizzazione.

Classificazione

Il l. costituisce la materia prima per lavori di falegnameria e di carpenteria, sia a carattere provvisorio (armature, casseforme ecc.) sia a carattere permanente (ossatura di tetti, infissi, mobili ecc.). La classificazione del l. può essere fatta in diversi modi: secondo il vegetale di provenienza (abete, pino, faggio ecc.), secondo gli usi cui è destinato (l. industriale, l. da ardere, l. da costruzione, l. da opera ecc.), secondo il modo in cui si presenta (l. intero: tronchi ecc.; l. segato: travi, correnti, tavole ecc.; l. spaccato: da carpentiere, da bottaio ecc.; l. compensato ecc.) e secondo la provenienza (l. europei e l. esotici). In base alle loro proprietà i l. europei si distinguono in duri o forti, dolci o teneri, resinosi o aromatici, mentre quelli esotici si distinguono in l. da ebanisteria, l. per costruzione, l. da tintura. Fra i l. europei sono forti quelli a più elevata resistenza meccanica, durezza e densità. Il colore dei l. forti è scuro, mentre quello dei l. dolci è bianco o pallido. Fra i l. forti ci sono querce (farnia, rovere, leccio, sughera, cerro), faggio, castagno, noce, olivo, frassino, acero, robinia, gelso, carpino, platano, ciliegio, pero, sorbo, bosso. Fra i l. dolci: pioppo e sue varietà, tiglio, betulla, salice, ontano. Fra i l. resinosi: abete, pino, larice, cipresso, cedro, tasso. Fra i l. esotici: il mogano (particolarmente pregiato quello delle Antille, meno pregiati i mogani del Senegal e gli okumé), l’ebano (Ceylon), il palissandro (America Meridionale), il noce d’America, il pitch pine, il teak o il guaiaco.

In base ai difetti, si distingue fra l. di 1ª categoria (l. senza difetti), con nodi piccolissimi, non superiori a 5 mm, perfettamente sani, tasche di resina non più lunghe di 30 mm, deviazione delle fibre rispetto all’asse della tavola non più di 5 cm per metro; di 2ª categoria (l. con piccoli difetti), con nodi aderenti e sani non superiori a 15 mm, deviazione delle fibre non più di 9 cm per metro; di 3ª categoria (l. con difetti), dal quale però si possono ricavare manufatti senza difetti o con piccoli difetti.

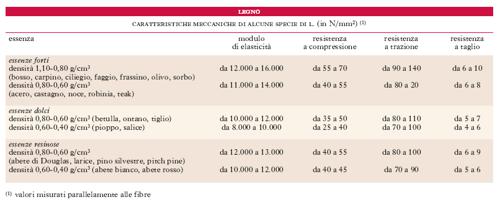

Proprietà meccaniche

I fattori che influiscono sulle caratteristiche meccaniche del l. (v. tab.) sono: la specie legnosa, la densità, il tenore di umidità, l’orientamento delle fibre. A un aumento della densità corrisponde in generale una maggiore resistenza meccanica, perché le cellule con pareti spesse sono formate da fibre più robuste che non le cellule a pareti sottili. La determinazione della densità viene effettuata con apposito apparecchio (xilometro) su provini con tenore di umidità del 10-15%. Si va così da 0,70-1,00 g/cm3 della quercia, a 0,32-0,60 g/cm3 del tiglio. Il tenore di umidità si determina misurando la perdita di peso di provini essiccati a 100 °C; la resistenza meccanica è tanto maggiore quanto più basso è il tenore di umidità.

Resistenza a compressione. - Nella compressione parallela alle fibre si ha, nella zona in condizioni di resistenza meno favorevoli, un piegamento che dà luogo a una superficie di scorrimento la quale man mano si estende facendo diminuire la resistenza. Il diagramma sforzi-deformazioni ha andamento praticamente lineare fino a valori prossimi al carico di rottura. Nella compressione trasversale, dopo un breve tratto elastico, le deformazioni crescono rapidamente per piccoli aumenti del carico. Non si verifica la rottura vera e propria, e pertanto le tensioni ammissibili sono fissate in relazione alle massime deformazioni tollerabili.

Resistenza a trazione. - È notevolmente maggiore di quella a compressione (da 2 a 3 volte), ma è più sensibile ai difetti strutturali e all’inclinazione della sollecitazione rispetto alle fibre.

Resistenza a flessione. - Nei limiti delle sollecitazioni ammesse nelle costruzioni, la distribuzione delle tensioni normali nella sezione soggetta a flessione risulta praticamente lineare. Al crescere del carico, per il diverso comportamento delle fibre tese e di quelle compresse, l’asse neutro si sposta verso il lembo teso. La rottura si inizia con un piegamento delle fibre compresse a cui fa seguito la rottura di schianto delle fibre tese. Anche in questo caso i difetti strutturali abbassano notevolmente la resistenza.

Resistenza a taglio. - I valori di tale resistenza variano secondo la forma dei provini impiegati, a causa della non uniforme distribuzione delle tensioni nella sezione di prova. La resistenza al taglio parallelamente alle fibre è 1/5-1/8 di quella analoga a compressione. Per il taglio trasversale alle fibre non si può parlare di un’effettiva resistenza, perché si verifica lo schiacciamento delle cellule con conseguenti grandi deformazioni.

Resistenza a carico di punta. - È influenzata dai difetti strutturali; dalla non coincidenza del baricentro delle fibre resistenti con quello geometrico della sezione; dalle deformazioni lente sotto i carichi di lunga durata; dall’eventuale eccentricità del carico. Decresce rapidamente con l’aumentare del grado di snellezza. Altre prove si possono effettuare per determinare il comportamento all’urto, la resistenza all’abrasione, la resistenza allo spacco, la durezza e le caratteristiche speciali come incollabilità, fendibilità, infiammabilità, putrescibilità.

Difetti

I principali difetti sono: nodi, dovuti a rami che attraversano il fusto radialmente e poi coperti dai successivi strati annuali; fusto eccentrico, dovuto ad accrescimento non uniforme degli anelli; torsione del fusto, dovuta ai venti o all’esposizione; cipollatura, dovuta al distacco di due anelli contigui; lanatura, se le cellule dell’alburno restano atrofizzate e non si trasformano in durame; marciume, alterazione provocata da un’eccessiva circolazione di linfa; tarlatura, prodotta da insetti che si nutrono dei tessuti del l.; cretti, spaccature dei tronchi in senso radiale dovute in genere al gelo.

Stabilizzazione dimensionale

Il l., perdendo o acquistando acqua, varia le proprie dimensioni (si contrae o si dilata); all’atto dell’abbattimento le piante hanno un contenuto di umidità elevato (50-60%) che però va diminuendo con la stagionatura, per es. lasciando il l. all’aria. In queste condizioni il tenore di umidità raggiunge un valore di equilibrio, che nelle normali condizioni di ambiente è intorno al 12-20%. Un l. che ha raggiunto questo tenore di umidità non subisce variazioni dimensionali sensibili se posto in ambiente a grado di umidità variabile, perché cambiando le condizioni ambientali tali variazioni si ripercuotono con lentezza all’interno del legno. Tale stabilizzazione dimensionale si può raggiungere con la stagionatura naturale, che consiste nel lasciare i fusti abbattuti all’aria, proteggendoli dall’azione della pioggia e del sole, per un periodo variabile da pochi mesi a qualche anno; alla fine della stagionatura il l., contenente una percentuale di umidità del 17-20%, è detto al secco atmosferico. Una stagionatura più rapida e una migliore qualità del l. si ottengono con la stagionatura in acqua. Il l. viene immerso in acqua corrente, generalmente dolce, per circa 15 giorni; la linfa viene espulsa dall’acqua che a essa si sostituisce nei vasi; il secco atmosferico viene poi raggiunto con esposizione all’aria per un tempo più breve di quello occorrente senza l’immersione. La stagionatura artificiale, ormai praticata quasi ovunque nei maggiori centri di produzione, è molto più rapida di quella naturale e si ottiene mantenendo il l. in apposite camere nelle quali viene immessa aria calda con umidità controllata.

Conservazione

Per evitare almeno parzialmente il deterioramento dovuto ad alterazioni fisiologiche del l., si procede al trattamento con sostanze antisettiche, o per spostamento della linfa o per immersione o sotto pressione. Poco usati sono sia i processi per spostamento della linfa sia i procedimenti per immersione. Nel sistema sotto pressione si distinguono: a) procedimento a cellula piena, nel quale si ottiene il riempimento con antisettico di tutte le cavità libere del l. e quindi l’incorporamento di un quantitativo massimo di antisettico: processo Bethell (olio di catrame puro o in miscela con altre sostanze catramose) e processo Burnett (soluzione acquosa di cloruro di zinco); b) procedimento a cellula vuota, che permette di ottenere l’omogenea distribuzione dell’antisettico nella massa legnosa, lasciando impregnate solo le pareti cellulari mentre rimangono vuote le cavità cellulari; processo Rüping (olio di catrame, puro o in miscela con catrami, petrolio o soluzione acquosa di cloruro di zinco). Nei procedimenti a cellula piena, il l. viene chiuso in autoclave, dove si forma il vuoto e dove viene immesso l’antisettico, che penetra lentamente nel legno. Nel processo Rüping, che è di gran lunga il più usato perché l’antisettico, penetrando nelle pareti più interne del l., offre la migliore protezione, si invia, invece, nell’autoclave aria in pressione e s’introduce poi sotto pressione l’antisettico che penetra insieme all’aria nei pori del l.; abbassando quindi rapidamente la pressione, l’aria contenuta nelle cellule si espande, l’acqua vaporizza, e tutto l’antisettico in eccesso viene espulso, restando solo la pellicola che ricopre le pareti delle cellule; in questo modo si realizza una notevole economia di antisettico.

Lavorazione

Nelle operazioni in bosco (abbattimento, sramatura e riduzione in tronchi) si è generalizzato l’uso di seghe a catena portatili; la scortecciatura viene effettuata nei cantieri di deposito dei tronchi e permette un’efficace raccolta delle cortecce utilizzabili come materia prima per fertilizzanti. I cascami dell’abbattimento e del diradamento sono frantumati direttamente nel bosco da sminuzzatori mobili, che indirizzano i frammenti direttamente nei cassoni di appositi autocarri. Nei cantieri di deposito, situati nel bosco stesso o nelle immediate adiacenze, i tronchi accatastati sono sottoposti a spruzzatura per agevolare la segagione e per evitare possibili alterazioni da funghi; i cascami della segagione sono utilizzati per la formazione di truciolati.

La lavorazione che consente di passare dal l. in tronco al prodotto finito si divide in due fasi: prima lavorazione, eseguita a macchina, con sega a nastro o alternativa, nella quale si trasforma il l. in tronco in l. elaborato, o semilavorato: panconi, tavoloni, tavole, correnti; seconda lavorazione, nella quale si trasforma il l. elaborato in elementi finiti. Questa fase consta di diverse operazioni: il taglio del tavolame, la sgrossatura e sbozzatura che conferiscono al pezzo una forma prossima alla definitiva; la foratura e la preparazione dei bordi o delle superfici per il successivo montaggio; la finitura delle superfici (levigatura, profilatura ecc.). La lavorazione può essere eseguita a mano con opportuni attrezzi, o a macchina. Nella lavorazione a mano si fa uso di attrezzi per il fissaggio dei pezzi (per es., banco da falegname), di attrezzi per il tracciamento (punta a tracciare, riga, squadre ecc.), di attrezzi di controllo (calibri, livella ecc.), di utensili per sgrossatura con asportazione di schegge (accetta, scalpelli ecc.), di utensili per sgrossatura con produzione di segatura (seghe di vario tipo), di utensili per forare (succhiello, trapani ecc.), di utensili finitori (pialle, lime, raspe ecc.) e di altri attrezzi vari come tenaglie, cacciaviti o martelli. Nella lavorazione a macchina si fa uso di macchine segatrici, piallatrici, fresatrici, di torni, di trapani, di mortasatrici, di lucidatrici-pulitrici. Le macchine per la lavorazione del l. sono caratterizzate da semplicità di costruzione, basso valore della velocità di taglio, incastellatura pesante e rigida, comando diretto con motori elettrici. È bene che, per la lavorazione, il l. sia stagionato, cioè che esso abbia un contenuto di acqua non superiore al 20%.

Curvatura

La piegatura delle tavole di l. per adeguarle a un profilo prestabilito si compie su l. a fibre regolari e diritte, senza nodi, previo ammorbidimento per immersione in acqua calda, per vaporizzazione, per riscaldamento a secco o con trattamenti chimici. I l. più adatti sono quelli delle latifoglie (faggio, betulla, quercia, acero ecc.). Si procede poi all’essiccazione. La curvatura si effettua con sagoma e controsagoma aventi il profilo che il pezzo di l. deve assumere e tra le quali esso viene incurvato a forza, gradualmente; oppure con un tracciato tra punti fissi forzando le estremità del pezzo per mezzo di cunei; oppure con sagoma continua riscaldabile o anche con sagoma e controsagoma continue ed entrambe riscaldabili. La curvatura si può anche fare impregnando il l. fresco di taglio con fenolo, formolo o, meglio, con urea e formaldeide; poi essiccando a 100 °C. Il l. assume così facilmente la forma voluta e la mantiene dopo il raffreddamento. Il processo è adatto specialmente per il l. delle latifoglie dure (per es., quercia).

Distillazione

Processo industriale di riscaldamento del l. in storte chiuse, a temperature di 400-500 °C, per ottenere prodotti solidi e liquidi (carbone di legna, alcol metilico, acido acetico, acetone, catrame). Si ottengono vari prodotti: una fase gassosa contenente idrogeno, ossido di carbonio, metano e anidride carbonica; una fase vapore che, per raffreddamento, dà luogo a un liquido acquoso, detto liquido pirolegnoso, e a un liquido oleoso, detto catrame di legno; una fase solida, che rimane nella storta, detta carbone di legna o carbone vegetale.

Tintura

Si può fare o per immersione o per stendimento. Per solubilizzare il tannino, nei l. che ne sono ricchi, quali quercia, castagno ecc., è necessario un preventivo bagno al solfato. Successivamente il l. è immerso nel bagno di colorante, che si riscalda fino a 70-90 °C. Altrimenti il colore è dato a mano con spazzole e pennelli in due volte consecutive per ottenere una maggiore penetrazione.

Denominazioni particolari

L. artificiale Prodotto ottenuto, per essiccamento e compressione, da una pasta di fibra di l., da ritagli di segheria, carta, paglia, radici, canne. Se la pressione è elevata si ottiene un materiale compatto e resistente che, tagliato in tavole, è usato per i rivestimenti (non ha, mancando la struttura a fibre, le proprietà meccaniche del l. naturale, per es. l’elasticità e la resistenza a flessione); se invece si mantiene la pressione entro limiti più bassi, si ottiene un materiale poroso adatto per pannelli isolanti: a questo scopo si aggiungono all’impasto sostanze che favoriscono l’adesione e l’impermeabilità. L. bachelizzato L. migliorato mediante impregnazione di resine sintetiche. Il trattamento si effettua in autoclave, immettendovi la resina sintetica in soluzione alcolica alla pressione di 6-8 bar, a temperatura normale. Questa viene, in seguito, portata a 120-130 °C e la resina si polimerizza in un prodotto insolubile che stabilizza il legno. Questo acquista infatti maggiori requisiti di impermeabilità, maggiore peso (il 30-40% in più) ed è dotato di maggiore resistenza meccanica e di maggiore isolamento elettrico. È usato nelle costruzioni elettriche per parti di trasformatori, isolatori, schermi e telai; nelle industrie meccaniche per denti di ruote; in quelle chimiche per recipienti e serbatoi. È fragile e perciò non può essere chiodato; non sopporta incollatura perché troppo liscio.

L. lamellare Prodotto ottenuto per incollaggio, con resine sintetiche, di tavole di modesto spessore (lamelle). Particolarmente adatto, nelle costruzioni in l., a realizzare, oltre che travi rettilinee, anche strutture portanti curve: così sono state realizzate vaste coperture (anche a volta), passerelle, ponti e altre strutture di grande snellezza; a causa delle loro ridotte dimensioni le lamelle possono essere essiccate in modo da pervenire a una regolare distribuzione dell’umidità e al suo perfetto equilibramento con l’ambiente dove la struttura deve essere posta in opera. Sono molto diffusi, inoltre, pavimenti in l. lamellare sia per interni sia per esterni, con pannelli precostruiti e incollati; anche gli infissi possono essere realizzati con l. lamellare.

L. sughero Denominazione di alcuni l. di piante tropicali caratterizzati da una notevole leggerezza, paragonabile a quella del sughero; hanno infatti densità dell’ordine di 0,10-0,20 g/cm3. Si usano per manufatti leggeri (canotti, tavole isolanti, caschi ecc.).

L. di triturazione È costituito dai cascami dell’abbattimento e dal materiale minuto e/o dai cedui più poveri, previa frantumazione direttamente in bosco utilizzando adatte sminuzzatrici mobili; può essere impiegato come combustibile industriale oppure, previa raffinazione, per la fabbricazione di pannelli o nell’industria cartaria.

Per il l. compensato ➔ compensato.

Produzione e commercio

La produzione del l. può assumere due modalità: deforestazione e silvicoltura. La deforestazione è un uso indiscriminato della risorsa naturale, motivato tanto dalla necessità di ricavare nuove terre per fini agricoli, quanto da una serie di attività speculative. La silvicoltura è un razionale sfruttamento delle risorse forestali disponibili, tutelando la superficie boscata, provvedendo contemporaneamente non soltanto agli abbattimenti, programmati, ma a una selezione delle stesse, tramite rimboschimento e servizi antincendio e antiparassitari, nell’intento di tutelare l’equilibrio ecologico e impedire fenomeni di degrado ambientale.

Il l. alimenta il commercio internazionale e accanto al prodotto grezzo viene esportato un bene semilavorato (pasta di cellulosa). L’industria cartaria rappresenta ancora il principale settore di utilizzazione del l., nonostante sia in atto un processo di sostituzione della materia prima, tramite il recupero della carta da macero e degli stessi rifiuti solidi urbani. Seguono l’industria edilizia e del mobile, nonostante una sempre più accentuata concorrenza da parte di altri materiali a più bassi costi. Nei paesi sviluppati è in declino l’utilizzazione del l. per riscaldamento, mentre persiste, anche con alte percentuali, nei paesi in via di sviluppo privi di altre fonti d’energia.

Sotto il profilo economico il l. è un bene scarsamente elastico rispetto alla domanda, e il suo prezzo è fortemente influenzato da tutta una gamma d’interventi diretti a mantenerne la disponibilità sul mercato. Nel prezzo di vendita incidono i costi relativi al taglio, al trasporto dei tronchi, alla stagionatura e alla lavorazione nelle segherie, cui si aggiungono anche quelli relativi alla manodopera forestale, sempre più carente, e al mantenimento delle superfici forestali.

Tra i maggiori paesi produttori di l. ci sono gli Stati Uniti (472.618.000 m3 nel 2006); in Asia il maggior produttore è l’India (329.444.000 m3); in Africa l’Etiopia (98.631.000 m3); in Europa, la Francia (65.640.000 m3), seguita da Germania, Svezia e Finlandia. In Italia la produzione di l. risulta insufficiente ai bisogni (8.720.000 m3 nel 2006); le importazioni superano i 10 milioni di m3, contro i circa 4,7 milioni di m3 esportati.

Olio di l. di Cina Olio siccativo estratto dai semi di due specie di Aleurites della Cina e dell’America Settentrionale. Le caratteristiche dell’olio variano con l’origine del vegetale, che ne contiene circa il 50% rispetto al peso della mandorla; ha elevato numero di iodio e differisce dagli altri oli vegetali per contenere come costituente principale acido eleostearico. Essiccandosi forma pellicole resistenti, impermeabili, ed è quindi largamente usato nelle industrie delle vernici, del linoleum, delle carte e tessuti impermeabili. Viene a volte sofisticato con altri oli siccativi di minor pregio (di soia ecc.).

Pasta di l. Materia prima per la fabbricazione della carta, costituita da un ammasso di fibre cellulosiche ottenute dal l. per trattamenti meccanici. I tronchi di l. tagliati in tratte di 60-100 cm di lunghezza, spaccati longitudinalmente e scortecciati, sono liberati dai nodi e passati allo sfibratore ove, da una mola girevole in acqua, sono ridotti in pasta. Questa passa agli stacci, dove si classifica secondo la grossezza, e, successivamente, ai filtri rotativi, in cui il suo contenuto in acqua è ridotto fino al 5-6%. Se deve essere immagazzinata si pressa in cartoni umidi che vengono avvolti in rotoli. Oltre che nelle cartiere la pasta di l. si adopera per materiali da costruzione, imbarcazioni, tubi per gas, rivestimenti, isolanti elettrici, piastrelle, tegole, cinghie, turaccioli, mastici per vetri, tappeti o fodere per cappelli.