riscaldamento

L’operazione, la tecnica e il procedimento di somministrare a un corpo o a un ambiente la quantità di calore necessaria per elevarne la temperatura fino a un dato valore.

Generalità

I sistemi di r. impiegati nella tecnica sono molto vari e si differenziano non solo per il tipo di conversione energetica attuato, ma soprattutto per le particolarità di realizzazione, dipendenti dalle modalità del r. che si vuole attuare e dalle caratteristiche del corpo o della sostanza da riscaldare. In alcuni casi il r. avviene per fenomeni dissipativi strettamente connessi con il funzionamento dell’apparecchio, della macchina, dell’impianto ecc. e il problema che si presenta è quello di smaltire il calore prodotto; in altri casi si tratta di riscaldare un corpo o una sostanza, cioè di somministrare calore per raggiungere una determinata temperatura. Molto importante è il r. degli ambienti negli edifici civili e negli stabilimenti industriali, che si può effettuare con diverse fonti energetiche e numerose varietà di impianto. In campo industriale, il r. si rende necessario per l’esecuzione di numerose lavorazioni meccaniche o per la realizzazione di processi chimici, per il che normalmente si ricorre alla costruzione di forni.

Classificazione dei sistemi di riscaldamento

I sistemi di r. si possono classificare in base alla sostanza combustibile, al tipo di energia usata o alle modalità di trasmissione del calore: si parla di r. a gas, a carbone, a gasolio ecc., se la somministrazione di calore è legata a un processo di combustione che ha luogo in appositi apparecchi di r.; di r. elettrico, se il calore somministrato è prodotto a spese di energia elettrica; di r. per catalisi, quando è ottenuto per ossidazione catalitica senza produzione di fiamma; di r. per accumulazione, quando il calore somministrato è stato accumulato precedentemente. A seconda delle modalità con cui si trasmette il calore al corpo da riscaldare si parla di r. per conduzione, r. per convezione e r. per irraggiamento; il r. si dice continuo se il calore viene somministrato con continuità, altrimenti si dice discontinuo o intermittente.

R. elettrico

Nei processi di r. elettrico si ha la trasformazione dell’energia elettrica di una corrente in calore. La trasformazione può avvenire per effetto Joule (r. per resistenza), per induzione elettromagnetica (r. per induzione), oppure per la formazione di un arco (r. per arco elettrico); per le modalità di tali processi di r. ➔ forno. Altri tipi di r. sono: r. dielettrico, basato sul fatto che se un dielettrico viene immerso in un campo elettrico ad alta frequenza si produce in esso, in virtù del fenomeno dell’assorbimento dielettrico, un certo r., tanto maggiore quanto più alta è la frequenza del campo applicato (da 2 a circa 200 MHz). Per ottenere il r., si pone il materiale tra due piastre metalliche parallele alle quali viene applicata la tensione ad alta frequenza generata da un adatto oscillatore. Il pregio del r. dielettrico consiste nella rapidità con cui si ottiene la temperatura desiderata, uniforme nell’intera massa del materiale trattato. Il r. dielettrico trova numerose applicazioni, per es. nel trattamento delle resine termoplastiche e di laminati di gomma; r. elettronico, ottenuto per bombardamento elettronico, cioè facendo incidere un fascio di elettroni veloci sul pezzo da riscaldare. L’energia cinetica degli elettroni si trasforma quasi completamente in calore, raggiungendo potenze specifiche molto elevate. Il r. elettronico ha importanti applicazioni quando occorre fondere un metallo o sottoporlo a trattamento termico di raffinazione sotto vuoto spinto, come nella metallurgia dei metalli rari e nella produzione di talune leghe di alta qualità; r. per irraggiamento, ottenuto convertendo, mediante speciali lampade elettriche, l’energia di una corrente elettrica raggiante, diretta sui corpi da riscaldare; r. a microonde, r. dielettrico di un oggetto non conduttore ottenuto proiettando su di esso, con apposito radiatore, un fascio di microonde (frequenza di 1-2 GHz); ha trovato larga applicazione nella cottura dei cibi.

R. degli ambienti

Gli impianti di r. mantengono i valori della temperatura dell’aria in un ambiente, durante l’inverno, tra 18 °C e 22 °C; vengono mantenuti valori inferiori a 18 °C (14-18 °C), se nell’ambiente si svolge intensa attività fisica (palestre, officine ecc.), se l’abbigliamento è adatto all’esterno (musei, chiese ecc.), oppure se la temperatura di almeno una parete è notevolmente superiore a quella dell’aria. L’impianto di r. è essenzialmente costituito dalle apparecchiature per la produzione, il trasporto, la distribuzione, la regolazione e il controllo della quantità di calore necessaria a coprire i carichi termici degli ambienti (flussi termici che attraversano le pareti di confinamento degli spazi abitati, sia per differenza di temperatura tra interno ed esterno, sia per flussi di materia, cioè per ricambi d’aria); fanno inoltre parte integrante dell’impianto le apparecchiature per la sicurezza. I flussi termici, in base ai quali l’impianto va dimensionato, sono tanto maggiori, quanto minore è la temperatura dell’ambiente esterno, quanto più basso è l’isolamento termico delle pareti, e quanto meno curata è la tenuta alle infiltrazioni di aria esterna.

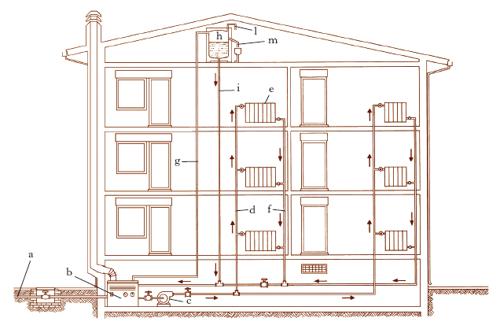

La produzione del calore è talvolta locale in ogni singolo ambiente (caminetti, stufe ecc.); più spesso viene effettuata in centrali termiche a servizio di singole unità immobiliari, di edifici, di complessi di edifici (v. fig.), di interi quartieri e città (➔ teleriscaldamento). Quando in un edificio composto di varie unità immobiliari ciascuna di queste è provvista di impianto di r. indipendente da quello delle altre, l’impianto viene comunemente detto autonomo. Nella centrale termica viene bruciato un combustibile solido (carbone, legno ecc.), liquido (gasolio, kerosene, nafta ecc.) o gassoso (gas naturali, gas di città ecc.); per mezzo di una rete di trasporto, il calore prodotto giunge alle apparecchiature terminali o corpi scaldanti (radiatori, termoconvettori, ventilconvettori, pannelli radianti ecc.), e viene ceduto agli ambienti interni, compensando così i flussi termici da questi ceduti all’ambiente esterno. I gas di combustione vengono espulsi all’esterno, dopo essere stati depurati degli incombusti, per mezzo di camini, la cui altezza e sezione dipendono dalla potenzialità termica della caldaia, dal tipo di combustibile, dalle perdite di carico dei gas combusti nel loro percorso. A seconda del fluido termovettore che circola nell’impianto si hanno impianti a liquido, impianti a vapore, impianti di termoventilazione (ad aria).

Negli impianti a liquido si può utilizzare acqua calda (temperatura inferiore a 100 °C), acqua surriscaldata (temperatura superiore a 100 °C), oppure olio diatermico, in particolare in campo industriale. La circolazione naturale (impianto a termosifone) praticamente non è più in uso; si utilizza generalmente la circolazione forzata, con inserimento nella rete di elettropompe; l’impianto può essere a bassa pressione (0,2-0,5 bar), a media pressione (1-3 bar) e, nel caso di impianto a olio diatermico, ad alta pressione (>3 bar). Negli impianti ad acqua calda (temperatura di mandata fra 60 e 90 °C), i più utilizzati nel r. di ambienti residenziali, una o più elettropompe, collocate nella centrale termica, generalmente sulla tubazione di ritorno, permettono la circolazione dell’acqua e quindi il trasporto del calore dalla caldaia ai corpi scaldanti; nella rete è previsto un vaso di espansione per permettere la dilatazione del liquido tra la temperatura ambiente e quella di esercizio dell’impianto. Negli impianti ad acqua surriscaldata, che costituiscono la rete primaria degli impianti di teleriscaldamento, la temperatura dell’acqua di mandata è compresa in generale tra 120 °C e 180 °C; si hanno differenze notevoli tra i valori delle temperature di mandata e di ritorno (per es., 180→90 °C); ciò consente di ridurre notevolmente le portate di acqua e quindi le sezioni della rete di trasporto. Ne risultano tuttavia pressioni di esercizio molto elevate, in quanto è essenziale che in qualsiasi punto dell’impianto la pressione sia sempre maggiore della tensione di vapore corrispondente alla temperatura dell’acqua. Tale inconveniente non si verifica negli impianti a olio diatermico (olio minerale della serie delle paraffine), per il quale la tensione di vapore, fino a circa 300 °C, è inferiore a quella atmosferica. L’acqua surriscaldata, come sopra accennato, non viene inviata ai corpi scaldanti, ma, soprattutto per motivi di sicurezza, in generale, percorre una rete i cui terminali sono scambiatori di calore; in tali scambiatori essa percorre il primario, mentre nel secondario circola acqua che si scalda a temperatura di 60-90 °C e che costituisce il fluido termovettore di un impianto ad acqua calda.

Negli impianti a vapore, il vapore prodotto in caldaia viene inviato per mezzo di tubazioni ai corpi scaldanti nei quali condensa, cedendo essenzialmente il calore di condensazione, e torna in caldaia allo stato liquido. I sistemi a bassa pressione (inferiore a 1 bar) sono utilizzati anche in campo civile, mentre quelli a media e alta pressione sono utilizzati quasi esclusivamente in campo industriale, dove le proprietà del vapore sono necessarie per processi tecnologici propri dell’industria stessa, oppure nella rete primaria degli impianti di teleriscaldamento. Negli impianti a bassa pressione la rete di trasporto del vapore può essere monotubo o a due tubi. Nel primo caso un’unica tubazione è usata sia per l’adduzione del vapore ai radiatori (corpi scaldanti) sia per il ritorno della condensa. Nel secondo caso le due tubazioni sono distinte.

Gli impianti di termoventilazione controllano, oltre alla temperatura, l’umidità, la purezza dell’aria e la sua velocità. In questi impianti il fluido termovettore è costituito da aria, trattata centralmente e quindi distribuita negli ambienti. L’impianto è costituito essenzialmente da: a) un gruppo centrale nel quale sono contenute le serrande per la regolazione delle portate d’aria (parte dell’aria viene prelevata all’esterno), i filtri, la batteria a tubi alettati per il r. dell’aria (alimentata con acqua calda o con vapore proveniente dalla centrale termica), il ventilatore centrifugo accoppiato a un motore elettrico; b) le condotte per il trasporto dell’aria dal gruppo centrale ai vari ambienti; c) le bocchette provviste di serrande di regolazione ad alette orientabili per l’immissione dell’aria negli ambienti; d) le condotte per la ripresa dell’aria dagli ambienti in modo che l’aria stessa possa essere espulsa all’esterno, tutta o in parte, e, in quest’ultimo caso, che la parte non espulsa possa essere ricircolata e rinviata in ambiente dopo essere stata miscelata con quella esterna.

Accanto agli impianti a combustibile chimico (solido, liquido o gassoso), sono da ricordare gli impianti di r. a termocompressione; il principio di funzionamento di tali impianti è sostanzialmente lo stesso delle macchine frigorifere (➔ refrigerazione). La condizione essenziale per l’adozione di questo sistema è che si abbia a disposizione una sorgente naturale di calore a bassa temperatura, la quale può essere fornita da una grande massa di acqua (lago, corso d’acqua ecc.), oppure dall’aria dell’ambiente esterno. Sottraendo calore a questa sorgente, mediante il fluido di circolazione dell’impianto, e portando il calore stesso a temperatura più elevata, a spese di lavoro meccanico, si rende disponibile energia termica nelle condizioni richieste per il r.; il lavoro meccanico (generalmente ottenuto da energia elettrica a basso costo) serve in sostanza a pompare, per così dire, il calore e a elevarne la temperatura per renderlo utilizzabile per il r., donde il nome di pompe di calore attribuito a questi impianti.

R. dell’abitacolo dei veicoli

È realizzato mediante impianti di condizionamento dell’ambiente, i quali provvedono a regolare la temperatura all’interno dell’abitacolo, la velocità dell’aria immessa e la sua umidità, indipendentemente dalle condizioni climatiche esterne. Un impianto di climatizzazione è costituito essenzialmente da: un compressore, che, alimentato dal motore del veicolo, ha il compito di comprimere un gas refrigerante innalzandone così la temperatura; un condensatore, che svolge la funzione di portare allo stato liquido il gas refrigerante precedentemente compresso; una valvola di espansione, posta all’uscita del condensatore, attraverso la quale il gas condensato ad alta pressione, espandendosi, si raffredda; un evaporatore, posto all’interno dell’abitacolo, che viene attraversato dal gas liquefatto a bassa temperatura (compresa tra −10 e −20 °C) uscente dalla valvola di espansione, consentendo l’assorbimento del calore presente nell’abitacolo. Il r. si ottiene imponendo il passaggio dell’aria fredda e deumidificata, proveniente dall’evaporatore, attraverso un riscaldatore, il quale può essere regolato in funzione delle richieste dell’utente. Il funzionamento dell’apparato è ciclico, ovvero il gas uscente dall’evaporatore ritorna direttamente al compressore. Per completare l’impianto di condizionamento si inseriscono diversi sensori per il rilevamento della temperatura e dell’umidità, oltre a filtri per la purificazione dell’aria; il funzionamento del sistema di condizionamento è gestito da una centralina elettronica per l’elaborazione dei dati provenienti dai sensori e il controllo dei componenti descritti al fine di realizzare le condizioni climatiche richieste.