altoforno

Forno a tino, a funzionamento continuo, per la fabbricazione della ghisa a partire da minerali di ferro, generalmente ossidi, mescolati con coke e fondente. I minerali di ferro subiscono, ad alta temperatura, una riduzione a metallo a opera dell’ossido di carbonio prodotto dalla combustione parziale del carbonio (riduzione indiretta) e in seguito ad azione diretta dello stesso carbonio.

1. Cenni storici

L’a. comparve nel sec. 13° in forma analoga all’antico basso fuoco, consistente in un’escavazione nel terreno, a pareti rivestite con pezzi di minerale e fondo protetto con pietre, migliorato però con l’introduzione di un camino che, più tardi, servì per la carica dei minerali. Si usò dapprima il carbone di legna, sostituito nel sec. 17° dal coke; la primitiva struttura in muratura nel sec. 19° venne razionalmente modificata, in seguito allo studio approfondito delle reazioni chimiche, introducendo l’impiego dell’aria soffiata calda e degli apparecchi per lo sfruttamento razionale del gas combustibile che si può recuperare.

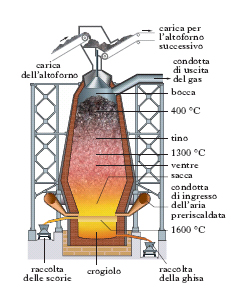

Inserito in un complesso d’apparecchiature e d’impianti ausiliari, l’a. si eleva fino a circa 35 m di altezza come una grossa torre, a forma di due tronchi di cono disuguali, quello superiore più lungo (tino), l’altro inferiore più corto (sacca), raccordati talvolta da un tratto cilindrico (tino cilindrico o ventre). Il tino termina in alto con un orifizio (bocca o gola), che serve per introdurre la carica. La sacca termina in basso, in corrispondenza della cosiddetta zona del vento, con un corto pozzo cilindrico, detto crogiolo. Il corpo dell’a. è costituito da mattoni refrattari silico-alluminosi, disposti a formare una parete spessa fino a mezzo metro, sostenuta da un’incastellatura metallica che regge anche il piano di caricamento e rivestita con lamiere di diverso spessore, a seconda dell’altezza, raffreddate ad acqua nelle zone più calde al fine di garantire maggior durata ai refrattari.

Gli impianti annessi a un a. sono, oltre a quelli concernenti la preparazione dei minerali, i silos, ove vengono immagazzinati minerali, coke, fondenti; gli apparecchi che preparano le cariche nella giusta dosatura; gli elevatori che le trasportano fino alla bocca con benne a fondo apribile, su un piano inclinato (a volte sostituiti da trasportatori a nastro per una alimentazione alternata di più a.); gli impianti di presa e di depurazione del gas prodotto dalle reazioni che si svolgono nell’a.; gli apparecchi che forniscono l’aria compressa da immettere nell’a. (soffianti); quelli di preriscaldamento dell’aria, quelli di colata e di trasporto della ghisa e, infine, quelli di controllo delle diverse operazioni.

3. Le cariche

Sono costituite di minerale, coke e fondenti in strati regolari alternati, il cui insieme forma il letto di fusione. Il minerale comprende ossidi preferibilmente piuttosto ricchi in ferro (come ematiti, limoniti, magnetiti compatte, in pezzatura regolare, naturale oppure ricavata previa frantumazione e vagliatura o, al contrario, per agglomerazione del minerale minuto e pulverulento). Il coke impiegato proviene dalla distillazione di adatti litantraci e deve presentare, tra l’altro, elevata resistenza allo schiacciamento e basso contenuto in zolfo; il fondente (calcare, dolomite, silice e talvolta anche bauxite) è scelto in relazione alla ganga del minerale: ha essenzialmente il compito di fornire una scoria fluida per combinazione con i componenti della ganga e favorire quindi la discesa della carica. Aria calda (vento) viene insufflata dal basso, in corrispondenza alla parte terminale superiore del crogiolo, da appositi ugelli alla pressione di 2-3 bar. La reazione primaria di combustione, all’atto dell’ingresso dell’aria, porta alla formazione di anidride carbonica CO2; successivamente questa, a contatto con il carbone incandescente, si riduce a ossido di carbonio, CO, secondo lo schema CO2 + C ⇆ 2CO. Lo studio di questa reazione, di fondamentale importanza nei processi di gassificazione (gas d’aria), è alla base della teoria dell’altoforno.

Il processo produttivo

La marcia (o andamento) dell’a. si dice calda, media o fredda a seconda della massima temperatura raggiunta e viene condotta dosando il coke nella carica e regolando la quantità del vento. L’a. produce ghisa di prima fusione, di qualità diversa a seconda della marcia e del tipo di carica: le ghise grigie o nere da fonderia, ottenute con marcia calda; le ghise da affinazione, fosforose, con poco silicio, adatte per il convertitore Thomas, ottenute con marcia fredda; le ghise per forni Martin, con medi tenori di manganese e di fosforo, ottenute con marcia media. Le ghise per fonderia vengono colate in canali scavati in un letto di sabbia a debole pendenza, situato di fronte all’a.: si ottengono così i pani di ghisa. La ghisa di affinazione viene invece colata entro mescolatori e ivi mantenuta allo stato liquido per poterla immettere direttamente nei convertitori. Un a. consuma circa 1 t di coke e produce circa 5000 m3 di gas d’a. e 0,3-1,3 t di scoria per t di ghisa prodotta. Del gas, circa il 15% serve per impianti ausiliari e il rimanente per il preriscaldamento e per utilizzazioni diverse nella lavorazione della ghisa. La scoria è usata per fabbricare cemento (detto appunto cemento d’a.), inghiaiamenti stradali, materiali coibenti come lana di scoria ecc. La capacità produttiva dei moderni a., che è in genere dell’ordine di 500-2000 t di ghisa in 24 ore, è in aumento, in virtù di vari miglioramenti, introdotti o in via d’introduzione negli impianti di trasporto e di manipolazione delle materie prime; in alcune nazioni esistono a. con crogiolo di diametro superiore a 10 m e con produzione giornaliera anche di 10.000 t di ghisa. Nei movimenti a terra i nastri trasportatori hanno sostituito sempre più gli altri mezzi (carri ponte, carrelli, ecc.); tutte le operazioni di trasporto, deposito, ripresa, macinazione, miscelazione, agglomerazione sono coordinate a ciclo continuo, e i relativi comandi e controlli sono centralizzati in cabine da cui è facile seguire il funzionamento dell’impianto e intervenire in caso di necessità. La produttività è aumentata anche per i miglioramenti adottati nella condotta dell’a., e cioè: aumento della pressione alla bocca; aumento di agglomerato autofondente nella carica; elevata temperatura del vento; arricchimento del vento mediante ossigeno; immissione di vapore nel vento (allo scopo di rafforzare il processo di fusione in quanto, per la dissociazione del vapore immesso, aumenta il potere riducente del gas); controllo automatizzato del processo nel suo insieme.