gassificazione

Processo mediante il quale un combustibile, solido o liquido, viene trasformato in una miscela gassosa utilizzabile come combustibile o per sintesi chimiche.

Processi di gassificazione

La g. si può ottenere con tre meccanismi fondamentali: la pirolisi, l’idrogenazione, l’ossidazione. I processi più importanti nei quali interviene la pirolisi sono il cracking di frazioni petrolifere e la distillazione secca di carboni fossili; nel cracking, però, la g. è un fatto secondario che accompagna il processo principale, e altrettanto può dirsi per la distillazione secca quando il suo scopo principale sia quello di produrre coke. L’idrogenazione dei carboni (idrogassificazione) è uno dei sistemi proposti per la produzione di gas naturale sintetico. Grande importanza riveste l’ossidazione: nei processi di g. più adottati la trasformazione in combustibili gassosi avviene per mezzo dell’azione chimica dell’ossigeno libero o combinato; la g. tramite ossidazione di combustibili liquidi è indicata spesso anche con la denominazione di conversione ossidante. Per la g., tramite conversione ossidante, dei combustibili liquidi ➔ gas. Nella g. tramite ossidazione di combustibili solidi la materia prima viene trasformata in una miscela gassosa combustibile, in genere con una trasformazione quasi completa del carbonio contenuto nel materiale di partenza in ossido di carbonio. La g. di un combustibile solido si può realizzare a mezzo dell’ossigeno dell’aria (si ha allora il gas di aria) o con quello dell’acqua (in questo caso si ha il gas d’acqua) o contemporaneamente con entrambi (si ha allora il gas misto o povero); talvolta al posto dell’aria si impiega ossigeno puro.

Nella g. a letto fisso (la tecnica tradizionalmente adottata) i pezzi di combustibile, relativamente grossi e generalmente calibrati, non mutano di posizione nel gassogeno durante il processo. Grande interesse riveste la g. in sospensione, suscettibile di due applicazioni distinte: a letto fluidizzato e a letto fluido. Le tre tecniche di g. (a letto fisso, a letto fluidizzato, a corrente fluida) si distinguono essenzialmente per la granulometria del combustibile (rispettivamente non inferiore a 10-20 mm, non superiore a qualche mm, inferiore a 0,2 mm) e per la densità di distribuzione del combustibile nel gassogeno (rispettivamente il 60, il 40 e il 10% della camera di reazione come valori orientativi). I vantaggi essenziali della g. in sospensione rispetto a quella a letto fisso sono l’aumento della capacità specifica (per effetto degli scambi estremamente attivi fra gas e solido dal punto di vista sia termico sia materiale) e la possibilità di utilizzare con buoni rendimenti combustibili che, per pezzatura e composizione, non troverebbero un impiego soddisfacente con la g. tradizionale.

Il processo di g. a ceneri fuse adotta un regime termico tale da provocare la fusione delle scorie che vengono, poi, periodicamente evacuate: vantaggi essenziali del processo sono la semplicità costruttiva (in quanto non è necessaria la griglia e non si hanno organi meccanici in movimento), l’elevata cinetica di reazione (per effetto delle temperature più alte) e la possibilità d’impiego di combustibili poveri a elevato tenore di ceneri. Con la g. si perde una parte dell’energia calorifica posseduta dal combustibile; tale perdita però è compensata dai numerosi vantaggi che si hanno nel poter disporre di un combustibile gassoso anziché solido: esso infatti si può facilmente mescolare intimamente con l’aria necessaria alla combustione; per bruciare richiede un piccolo eccesso d’aria; dà una combustione facile senza fumo e senza ceneri; si presta a dare ambienti di combustione di natura diversa (ossidanti, riducenti, neutri); si può preriscaldare insieme all’aria a spese del calore sensibile dei fumi, così da consentire elevate temperature di combustione e buoni rendimenti termici. Inoltre è possibile gassificare combustibili solidi poveri, che male si presterebbero a essere altrimenti utilizzati (per es., con 1 kg di residui legnosi è possibile ottenere, in semplici impianti, circa 2,5 m3 di gas con potere calorifico di 4000 kJ/m3, utilizzabile per l’azionamento di motori endotermici opportunamente modificati). Questi vantaggi giustificano la convenienza della g. dei combustibili e spiegano la larga diffusione dei vari tipi di tali combustibili gassosi artificiali nell’industria.

I gassogeni

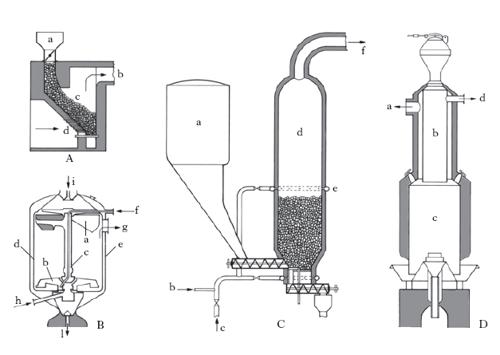

I gassogeni sono apparecchi o complessi di apparecchi impiegati per effettuare la g. di combustibili solidi. Tipici esempi di gassogeni che realizzano la g. a letto fisso sono il gassogeno Siemens (a gas d’aria) e il gassogeno Lurgi (a gas d’acqua). Nel gassogeno Siemens (fig. A) lo strato di combustibile c, introdotto tramite la tramoggia di carico a, è attraversato dall’aria proveniente dalla griglia d, dando così luogo alla formazione del gas, che esce da b. Alla stessa categoria appartengono i piccoli gassogeni usati per alimentare motori a scoppio e, in qualche caso, anche motori per autotrazione. Nel gassogeno Lurgi la continuità del processo, che a causa della elevata endotermicità della reazione di formazione del gas d’acqua non può autosostenersi termicamente, è assicurata dal fatto che il mezzo gassificante è costituito da una miscela di vapor acqueo e di ossigeno. Un’altra caratteristica peculiare del gassogeno Lurgi è data dall’elevata pressione di esercizio (10-30 bar) che accresce la velocità delle reazioni (in quanto aumentano le pressioni parziali delle sostanze reagenti), soprattutto per quanto concerne l’idrogenazione del carbonio: il gas ottenuto, pertanto, contiene un notevole tenore di metano ed è praticamente intercambiabile con il gas di distillazione del carbon fossile. Inoltre, l’elevata pressione consente di usare impianti di proporzioni più ridotte per la produzione e la purificazione del gas ed elimina l’operazione di compressione altrimenti necessaria per il trasporto del gas a distanza. Nella fig. B è schematicamente rappresentato un gassogeno Lurgi: nella parte superiore del letto di combustibile (introdotto da i) esiste un dispositivo a di rimescolamento (particolarmente utile quando si trattano combustibili agglutinanti), che è solidale alla griglia rotante b attraverso l’albero cavo c; una circolazione interna d’acqua, che entra da f, raffredda l’insieme a-b-c; le pareti d ed e inviluppano una camicia d’acqua che si trova alla pressione del gassogeno: pertanto d sopporta il cimento termico e non quello meccanico, mentre e è soggetta al cimento meccanico e non a quello termico. La miscela di ossigeno e vapore, proveniente da h, attraversa il combustibile dando luogo al gas, che esce da g, mentre le ceneri sono estratte attraverso l.

Fra i gassogeni che realizzano la g. in sospensione in letto fluidizzato il tipo più antico e più affermato è il gassogeno Winkler (fig. C), in cui il combustibile macinato (spesso semicoke di lignite), proveniente da a, viene fluidizzato da una corrente ascendente di vapore (proveniente da b) e di ossigeno (proveniente da c) nella camera cilindrica d, dove distilla, reagisce e gassifica. Il letto fluidizzato è alto 1-2 m e occupa soltanto una piccola parte del gassogeno, essendo la rimanente costituita da uno spazio vuoto ove si completano le reazioni di conversione ossidante in seno al gas tramite anche l’aggiunta di vapore e ossigeno attraverso le tubiere e, installate un poco al di sopra del livello superiore del letto fluidizzato; il gas prodotto esce da f. Discreta diffusione ha trovato anche il gassogeno Koppers-Totzek che utilizza un letto fluido ‘a getto’ ottenuto iniettando nel gassogeno, tramite 2, 4 o 6 bruciatori contrapposti, una miscela di ossigeno, vapor acqueo e combustibile assai finemente polverizzato; la temperatura dentro il reattore è molto elevata (circa 1800 °C) e si ottiene un gas molto ricco in idrogeno che viene utilizzato soprattutto per la sintesi dell’ammoniaca; le ceneri fondono e sono scaricate dal fondo del gassogeno.

Tra i tipi di gassogeni italiani adatti per la g. di lignite si ricorda il gassogeno Natta (fig. D): il gas d’aria prodotto nel generatore c, posto nella parte inferiore dell’apparecchio, prima di uscire da a lambisce, cedendo calore, la camera di distillazione b, nella quale si produce il gas di distillazione che esce da d. Successivamente i gas di distillazione sono riportati in parte sotto la griglia e subiscono, attraverso la massa incandescente, una piroscissione con produzione di metano.