azionamento

In automatica, impianto realizzato per trasmettere potenza meccanica da un sistema di controllo a un sistema controllato. È in genere costituito da un motore elettrico e dagli apparati di alimentazione, manovra e controllo, per regolare la velocità o la coppia di un albero di trasmissione.

Lo sviluppo dell’elettro;nica di potenza e delle tecnologie informa;tiche ha consentito grandi progressi e una sempre più larga diffusione degli a. elettrici che hanno lo scopo di convertire energia elettrica in energia meccanica (fig. 1). Ogni a., con qualche rara eccezione, ha bisogno di un controllo adeguato, non solo per regolare la velocità o la posizione del carico meccanico secondo valori di rife;rimento prefissati, ma anche per proteggere l’alimentazione, il motore e la macchina azionata contro i sovraccarichi che possono danneggiare le diverse parti dell’azionamento. Di conseguenza, il sistema deve comprendere anche dei circuiti di controllo adeguati, che operano sui segnali forniti dai trasduttori. Si può dunque individuare un flusso di segnali che, partendo dall’alimentazione, attraverso il motore, il carico, i trasduttori e il dispositivo di controllo, ritorna sull’alimentazione, lavorando in catena chiusa e svolgendo la funzione di controllo.

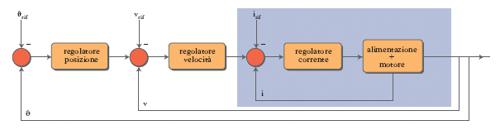

Secondo le esigenze imposte dal carico, l’a. deve lavorare in uno o più quadranti del piano coppia-velocità. Molto spesso, un a. ha uno o più anelli di controllo, uno relativo alla corrente, detto anche anello di coppia, e uno più esterno relativo alla velocità; a questi due anelli, quando è necessario, si aggiun;ge un altro anello relativo alla posizione (fig. 2). Per quanto riguarda l’anello di coppia, il regolatore dovrà interagire con la risposta dinamica del convertitore e con quella degli avvolgimenti statorici del motore; inoltre, limitando la grandezza di riferimento, tale anello può assumere anche una funzione protettiva. Per quanto riguarda l’anello di velocità, questo, a partire dai valori di velocità effettivi e di riferimento e tramite uno stadio integratore, dovrà fissare il valore della tensione di alimentazione.

Gli a. elettrici trovano applicazione nelle centrali termoelettriche e nucleari; nei mezzi di trasporto (a. di locomotori, per trazione sia pesante sia leggera, a. di veicoli su gomma); negli impianti di sollevamento (funivie, seggiovie, gru, ascensori); nelle stazioni di pompaggio; nell’industria meccanica (a. di laminatoi, macchine utensili ecc.); negli impianti di ventilazione e di condizionamento.

Una classificazione degli a. può essere fatta in funzione delle caratteristiche del carico, cioè del campo di variazione di velocità, di coppia, di accelerazione e di prontezza di risposta. Nella pratica gli a. vengono spesso suddivisi in a. per macchine utensili e a. industriali.

Gli a. industriali sono quelli per macchine a fluido, per macchine manifatturiere e quelli per trazione.

Gli a. per macchine utensili possono invece svolgere essenzialmente due compiti: il movimento del pezzo da lavorare (a. per mandrini) e il movimento dell’utensile (a. per assi). Per quanto riguarda i primi, si distinguono i mandrini a velocità normale (1000 giri/min) e quelli ad alta velocità (superiore a 10.000 giri/min); le potenze sono comprese tra qualche kW e più di 100 kW. Gli a. per assi hanno applicazione nel moto di avanzamento in macchine utensili e, per garantire un prodotto lavorato di buona qualità, richiedono elevata precisione e tempi di posizionamento ridotti. Questi tipi di a. sono utilizzati anche nel campo della robotica, ove le potenze in gioco spesso non sono elevate, variando da 1 a 30 kW (coppie tra 0,1 e 100 Nm), ma le precisioni richieste sono anche dell’ordine del micron.