turbina

turbina Macchina motrice a fluido, costituita di parti fisse (statore e distributore) e mobili (rotore) con corone di elementi sagomati (pale) a guida del deflusso: il rotore, detto anche girante, è l’elemento che riceve energia dal fluido, tramite il lavoro sviluppato sulle superfici rotanti da un sistema di azioni dinamiche (essenzialmente forze d’inerzia nascenti dalla deviazione della corrente fluida), le cui componenti attive danno origine a un momento assiale. Secondo taluni la denominazione di t. spetterebbe al solo organo rotante, comune peraltro a macchine motrici (turbomacchine motrici) e operatrici (turbomacchine operatrici). Nell’uso tecnico il nome di t. è però del tutto equivalente a quello di turbomacchina motrice e di turbomotore.

Classificazione

Tra i numerosi criteri di classificazione con cui può essere catalogata l’ampia varietà di t., i più significativi e generali sono essenzialmente tre: a) natura del fluido evoluente; b) geometria del flusso; c) modalità della trasmissione d’energia.

Secondo la natura del fluido si distinguono: t. a fluido incompressibile e t. a fluido compressibile. Le t. a fluido incompressibile sono dette idrauliche perché utilizzano quasi sempre acqua (più raramente un liquido diverso, per es., olio o liquidi organici). Le t. a fluido compressibile si suddividono in t. a vapore (quasi sempre vapor d’acqua, in applicazioni specifiche il freon o anche il mercurio) e t. a gas (generalmente l’aria, talvolta CO2 o elio), a seconda che l’aeriforme evoluente lavori in un campo di pressioni e temperature rispettivamente vicino allo stato critico o lontano da esso.

Secondo la geometria del flusso nella girante, che è definita dalla forma di questa, si distinguono: giranti assiali (deflusso essenzialmente parallelo all’asse della t.), radiali (deflusso essenzialmente su piani normali all’asse della t.) e miste (➔ turbomacchina).

Secondo le modalità operative di conversione dell’energia, si distinguono t. ad azione e t. a reazione. Si definiscono t. ad azione quelle in cui la caduta di pressione disponibile è interamente elaborata nel distributore e convertita in energia cinetica, per cui il lavoro sulla girante deriva esclusivamente da diminuzione della velocità del fluido; e t. a reazione, quelle in cui la caduta di pressione è elaborata in parte nel distributore e in parte nella girante, per cui il lavoro sviluppato su questa deriva da diminuzione d’energia sia di pressione, sia cinetica. Dopo la Seconda guerra mondiale, specialmente a partire dagli anni 1960, impianti turbogas (cioè basati sullo schema di Stolze, nei quali la macchina motrice è una t. a gas) hanno trovato sempre maggiori applicazioni nella generazione di energia elettrica e nella trazione aerea e navale.

Funzionamento

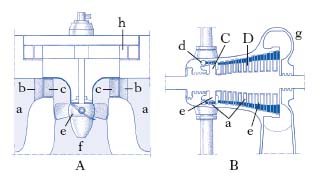

Generalità. La funzione principale dello statore nella t. è quella di realizzare un corretto accoppiamento tra la corrente fluida e la girante, in modo da ottenere una conversione ottimale dell’energia. In molte installazioni lo statore svolge anche la funzione di recupero energetico a valle della girante: in particolare, in alcune classi di t. idrauliche, lo statore recupera essenzialmente energia cinetica per rallentamento del flusso, e prende il nome di diffusore. Un complesso statore-rotore o distributore-girante viene definito stadio o elemento, sebbene tali denominazioni riguardino solo le t. a fluido compressibile (a vapore o a gas) e si adattino poco alle t. idrauliche. Quando è provvista di una sola girante, e quindi allorché il processo energetico ha luogo in un solo complesso statore-rotore, la t. è detta monostadio (o a un elemento, fig. 1A), se invece essa consta di più gruppi statore-rotore in serie prende il nome di polistadio (o a più elementi, fig. 1B).

In tutti i tipi di t., il fluido percorre i canali di adduzione e giunge al distributore: questo può prendere la forma di uno o più getti isolati che alimentano la girante su una porzione più o meno grande dell’area frontale corrispondente alla corona di pale, oppure la forma di un sistema toroidale che avvolge per intero la girante alimentandola su tutto il suo sviluppo palare; il fluido attraversa successivamente i condotti mobili definiti dalle superfici delle pale della girante e quindi ne esce abbandonando lo stadio: nelle t. idrauliche a reazione a valle della girante è installato il diffusore, che il fluido percorre prima di essere scaricato nell’ambiente di restituzione, mentre nella t. a vapore o a gas il fluido percorre la zona palettata incontrando in successione i vari stadi e cedendo energia con modalità di processo che possono essere analoghe o diverse da stadio a stadio. In ogni caso, si hanno comunque un collettore di arrivo e un collettore di scarico.

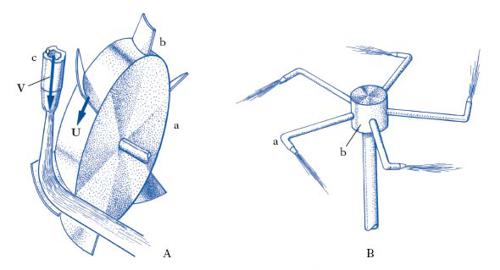

Funzionamento ad azione e a reazione. La fig. 2A mostra uno schema di t. ad azione pura, costituita da una ruota a munita di pale b, alimentata da una serie di ugelli distributori fissi (di cui uno solo, c, visibile in fig.); all’attacco della girante il fluido ha aumentato la sua velocità perché gli ugelli hanno provveduto alla trasformazione dell’intera energia (di pressione) utilizzabile, sicché la girante capta solo energia in forma cinetica senza variazioni di pressione. L’analisi teorica ideale mostra che se U=V/2 non si ha dissipazione di energia. La fig. 2B mostra uno schema di t. a reazione pura, la cui girante è costituita da un mulinello idraulico composto da un insieme di ugelli a, solidali a un supporto rotante b, nei quali avviene la trasformazione integrale dell’energia di pressione del fluido in cinetica, e in tal caso l’entità della forza e della potenza trasmesse deriva dall’eccedenza della velocità relativa su quella di trascinamento e dalla grandezza di questa. Poiché in generale l’esperienza ha mostrato che il sistema ad azione pura è attuabile mentre quello a reazione pura non conviene, l’ingegneria delle t. ha adottato il sistema misto, parzialmente ad azione e reazione, che si ottiene distribuendo la caduta di pressione in una parte fissa e in una mobile, facendola avvenire cioè parte fuori, parte dentro la girante. Nel processo ad azione sono richiesti a monte della girante un organo trasformatore dell’intera energia del fluido (sostanzialmente di pressione) in cinetica e una girante disegnata in modo da dar luogo a flussi a velocità relativa costante; nel processo a reazione a monte della girante sono richiesti un organo trasformatore di parte dell’energia del fluido in cinetica e una girante disegnata in modo da produrre la trasformazione in cinetica della rimanente energia di pressione, il che si ottiene con canali che consentono un’accelerazione nel moto relativo. Dalle modalità di funzionamento della girante dipendono la concezione e l’architettura dell’intera turbina. Si definisce grado di reazione R il rapporto tra l’energia ceduta dal fluido nella girante per effetto di caduta di pressione e l’energia totale ceduta. La scelta del grado di reazione comporta una importante conseguenza per la concezione della girante e della turbina.

Nella t. a reazione (R > 0) la trasformazione dell’energia di pressione in cinetica all’interno della girante, comportando differenze di pressione tra i punti dello spazio interessato, richiede la formazione di un campo di pressioni che interessi l’intera girante e quindi sia per intero attuato da questa: ne segue che le t. a reazione hanno la girante totalmente immersa nella corrente fluida e quindi intubata.

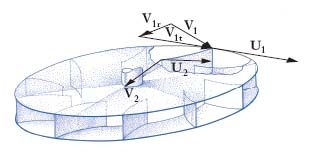

Nelle t. ad azione (R=0), dato che la girante lavora in un ambiente a pressione uniforme, la corrente può configurarsi in forma di getti isolati senza connessione con la girante, che, pertanto, non dovendo creare alcun campo di pressioni, può essere, in linea di principio, aperta, anche se involucri sono nella pratica presenti per ragioni strutturali e funzionali. Le modalità operative sono illustrate in fig. 3. Nello schema sono riportati, in corrispondenza del bordo d’ingresso e di quello d’uscita di una pala: la velocità periferica più alta nel bordo d’ingresso (U1>U2); la velocità V1 dotata di componente periferico V1t e radiale V1r; la velocità di uscita V2, puramente radiale in accordo con la massima efficienza, poiché in tal modo, essendo normale alla sezione di passaggio, essa è certamente la minima tra quelle che assicurano lo smaltimento della portata assegnata. La forza risultante sul canale, causata dalla variazione tangenziale della velocità assoluta, è questa volta meno importante poiché lo scambio energetico è essenzialmente regolato dalla variazione del moto di trascinamento la cui presenza costituisce la caratteristica energetica della girante radiale.

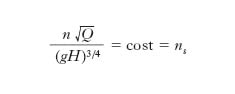

Numero di giri caratteristico. Lo sviluppo storico-tecnico ha evidenziato che una certa forma di girante è certamente adattabile a condizioni di lavoro diverse, mediante variazione delle dimensioni e del numero di giri o di entrambe le grandezze; ma, al tempo stesso, che il campo operativo utile di ciascuna forma è più o meno limitato, per cui è necessario disporre di un cospicuo parco di forme geometriche per coprire tutte le possibili situazioni operative derivanti dalla natura del processo energetico. Per individuare in fase di progetto la forma ottimale della girante ci si è avvalsi della teoria della similitudine, il cui fine è la determinazione delle prestazioni potenziali di un’assegnata macchina, mediante confronto con quelle rilevate sperimentalmente su un’altra macchina ‘simile’ alla data, di regola più piccola, e pertanto trattabile in laboratorio. L’analisi prevede condizioni di similitudine in due giranti geometricamente simili. Nel caso di fluido incompressibile, come può ammettersi in prima approssimazione anche nella girante singola di t. plurigirante per vapore e gas che operino con afflussi con numero di Mach ≪1, tra portata volumetrica Q, lavoro specifico gH (con g accelerazione di gravità e H il salto utile), diametro D (quale lunghezza rappresentativa) e velocità angolare n (in rad/s), sussistono le importanti relazioni

Q/nD3=cost e gH/n2D2=cost.

Combinando queste relazioni si ottiene:

Pertanto, in giranti simili, interessate da deflussi simili, è costante e identico il valore della grandezza (adimensionale) ns, generalmente denominata numero di giri caratteristico (o specifico) e atta a caratterizzare una forma di girante, cioè una serie teoricamente infinita di giranti simili; la proprietà di dipendere a rigore dalla sola forma della girante, di cui pertanto connota la fisionomia, conferisce a ns carattere ‘intrinseco’ alla girante; ne consegue che un dato valore di ns descrive e rappresenta tutte le condizioni di lavoro (portata, caduta e numero di giri) che possono essere realizzate con deflussi fluidodinamicamente simili in giranti geometricamente simili; pertanto, se una girante di data forma deve operare in condizioni di similitudine rispetto a un’altra di forma simile, lavorante con assegnati n1, Q1, H1, le sue condizioni di lavoro n2, Q2, H2 devono essere tali che risulti identico nei due casi il valore di ns. Si ricorda che il numero di giri caratteristico ha avuto sviluppo soprattutto nel campo delle t. idrauliche; nelle t. per aeriformi vengono introdotti di solito altri parametri equivalenti, ancorati alle grandezze principali (portata, pressione, temperatura, numero di Mach, velocità periferica ecc.) che presentano aspetti interpretativi più complessi e pertanto di minore evidenza.

Turbine idrauliche

Le t. idrauliche sono macchine motrici che convertono in energia meccanica l’energia di una corrente liquida, trasformando in momento motore disponibile su un albero rotante la diminuzione del carico idraulico della massa fluente. Se con Q si indica la portata volumetrica, con Hi la differenza di carico idraulico tra monte e valle della t. e con ρ la densità del liquido (acqua), la potenza disponibile nell’impianto vale: P=ρgQHi. Parte di questa potenza viene dissipata in tutto il percorso di convogliamento dall’ambiente di derivazione all’ingresso in t. e dall’uscita di questa all’ambiente di restituzione; indicata con Y tale perdita, la potenza disponibile ai capi della t. vale:

P=ρgQ(Hi−Y)=ρgQHm

in cui Hm è chiamata anche caduta (manometrica) o salto motore. La potenza (utile) sviluppata da una t. idraulica, detto η il rendimento complessivo della macchina, vale P=ρgQHmη. Le t. idrauliche sono tutte monogiranti perché la possibilità di disporre di più tipi di macchine per le varie condizioni di caduta e portata permette ingenti sottrazioni di energia con un unico stadio.

Sono essenzialmente 3 i tipi di t. impiegati: la t. Pelton ad azione, la t. radiale-mista Francis e quella assiale-elicoidale a pale orientabili Kaplan, entrambe a reazione. Sono stati impiegati talvolta altri tipi di t. per applicazioni del tutto particolari e secondarie: t. Turgo e Banki ad azione, Dubs a reazione, Reiffenstein ‘a vortice’ (ad azione e reazione), la t. Deriaz, in pratica una girante Francis a pale orientabili, e la t. a bulbo o tubolare, riconducibile a una girante Kaplan ad asse orizzontale o di poco inclinato sull’orizzontale. Negli impianti con alta caduta, in cui la portata in massa è relativamente ridotta, la macchina adatta risulta quella con girante alimentata parzialmente mediante getti isolati, tipica del processo ad azione, e intrinsecamente lenta (cioè con basso ns). Allorché la portata è maggiore, la grande estensione delle sezioni di passaggio esige l’adozione di giranti ad alimentazione totale e quindi immerse nella corrente guidata (girante intubata), mentre l’esigua velocità, conseguenza della bassa caduta, comporta l’adozione di giranti intrinsecamente veloci (cioè con ns elevati). Negli impianti con caratteristiche intermedie la scelta della macchina più adatta si sposta gradualmente, man mano che la caduta scende e la portata sale, dalla girante intrinsecamente lentissima a quella velocissima. La velocità di rotazione effettiva della girante dipende dal diametro e dalla velocità dell’acqua in uscita dal distributore.

Le t. a reazione presentano un tipico organo, il diffusore, che è parte energeticamente attiva dello statore, per il recupero dell’energia cinetica di uscita dalla girante mediante rallentamento della corrente fluida nel tratto a valle verso lo scarico; tale diffusore è costituito da un tubo a profilo divergente, di comunicazione tra uscita della girante e ambiente di restituzione.

T. Pelton. Adatta per alte cadute, è a flusso tangenziale con scarico assiale, con corrente libera. Nel caso più semplice, il distributore è un tubo a forma di boccaglio o ugello convergente, collegato alla flangia della condotta forzata, che converte l’intera caduta di pressione disponibile in energia cinetica di un getto; la girante è costituita da un disco rotante in ambiente a pressione atmosferica, con pale a forma di doppia tazza. Nel boccaglio è un elemento fusiforme, detto ago o spina Doble, spostabile assialmente, che con il boccaglio definisce la sezione anulare di passaggio del liquido. Le pale sono formate da due cucchiai uguali la cui giunzione definisce un tagliente centrale. Il getto ad alta velocità colpisce la tazza sul tagliente, con direzione periferica, e si separa in due semigetti simmetrici che lambiscono l’intradosso dei cucchiai ed escono, al termine del contatto, da bande opposte, finendo nel pozzo di scarico. La velocità ideale di uscita del getto e d’ingresso nella pala è quella torricelliana (2gH)1/2; la potenza disponibile è P=ρgQH; forza, potenza e rendimento variano al variare della velocità della pala, la prima con legge lineare, le altre con legge parabolica; il numero di pale varia tra 17 e 25, il rapporto tra diametro primitivo della girante e diametro del getto D/d varia tra 7 e 16. Girante e distributore sono in una cassa in ghisa o lamiera saldata; la girante è in acciaio comune o speciale inossidabile. La t. Pelton (intrinsecamente lenta) è impiegata sotto cadute H=100-2000 m, smaltisce portate Q=0,01-20 m3/s e sviluppa potenze tra pochi e 250.000 kW. La regolazione lenta si effettua variando la portata con la spina Doble, quella rapida si attua deviando l’acqua con organi di intercettazione o by-pass (deviatore sincrono, o deviatore a tegolo) che svincolino la portata nella girante e quella nella condotta, che deve essere variata lentamente per evitare colpi d’ariete.

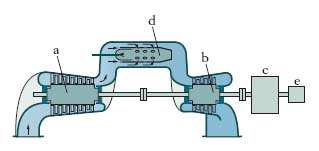

T. Francis. È la t. che, avendo la forma adatta per grandi valori sia della caduta sia della portata, registra le massime potenze unitarie. Dall’inizio, e sempre più marcatamente in seguito, è venuta imponendosi come l’unica t. per condizioni idrotecniche intermedie, con campo peraltro estesissimo, grazie alla sua intrinseca versatilità. L’acqua giunge alla t. o direttamente mediante una camera (cosiddetta libera) formata dall’ambiente in cui è collocata la t. (sistema adottato nelle installazioni a bassa caduta), o tramite una camera a spirale (o voluta o coclea o chiocciola, a in fig. 4), consistente in una tubazione che avvolge la macchina per attuare l’alimentazione totale (sistema adottato nei piccoli impianti e in tutti i casi di cadute medie e alte). Percorrendo la tubazione nel verso del flusso, la sezione va gradualmente decrescendo in seguito alla diminuzione continua della portata fluente, che va via via penetrando nei canali del distributore, con velocità possibilmente uniforme. Il distributore b, detto piano centripeto (o spesso di tipo Fink dal nome del suo inventore), consiste in un sistema di pale direttrici disposto ad anello avvolgente la girante c, sostenuto da 2 corone circolari parallele fissate alla parte statorica, ed è attraversato dall’acqua in verso centripeto, in direzione radiale, con superfici di passaggio giacenti su una striscia cilindrica o conica di piccola apertura. Nell’attraversamento del distributore, l’acqua accelera uscendone con velocità assoluta inferiore a quella torricelliana secondo il grado di reazione prefissato, ed è inviata alla girante in forma di corrente in pressione e veloce. Le pale del distributore sono munite di perni cilindrici d, alloggiati nello statore e aventi le estremità solidali con apposite leve che determinano la loro rotazione mediante la rotazione dell’anello e; si modifica così la sezione dei condotti interpalari (e quindi della portata) che può variare da un massimo, di ‘apertura completa’, fino a zero, quando le pale vengono ruotate fino al contatto. La girante Francis è mista radiale-assiale, a reazione, ad ammissione totale. Consiste essenzialmente in un sistema di pale aventi forma di lastre quadrangolari sghembe a curvatura multipla o semplice tenute insieme da due elementi di rivoluzione coassiali, l’uno a foggia di piastra coniforme leggermente concava, detta disco, f, l’altro di fascia anulare in generale troncoconica, detta controdisco, g. Disco, controdisco e coppie di pale consecutive costituiscono condotti di guida del moto relativo, a sezione rettangolare e asse curvilineo con andamento che vede accentuare l’inclinazione dall’ingresso all’uscita. In condizioni di regime normale, l’acqua entra in girante con direzione fortemente inclinata su quella periferica, conferitale dal distributore, ed esce dalla girante con direzione assiale, come imposto dal raggiungimento dell’efficienza ottima, entrando nel diffusore h. La velocità di trascinamento non è legata esclusivamente al salto ma anche all’assetto spaziale delle pale, definito dal valore dell’angolo di attacco e più in generale dalla forma della girante, e cioè dal numero di giri caratteristico.

Nella t. Francis, come in tutte le t. a reazione, H, Q, n sono interdipendenti perché, essendo la corrente in pressione, sia la velocità all’uscita dal distributore sia la velocità di trascinamento dipendono dal grado di reazione e cioè dalla forma della macchina. In genere la velocità di trascinamento all’ingresso vale il 50-90% di quella torricelliana competente all’intera caduta. I campi di cadute e portate coperti da singole t. Francis sono rispettivamente H=5-700 m, Q=0,01-50 m3/s, con campo di potenza sviluppata P=10-300.000 kW con velocità angolari n=80-1000 giri/min. Negli esemplari più grandi, la massa della girante supera le 500 t, il diametro dell’albero può raggiungere i 2 m.

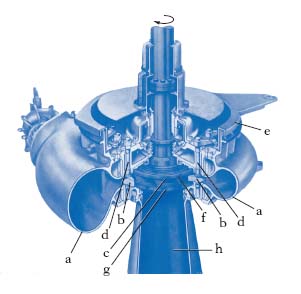

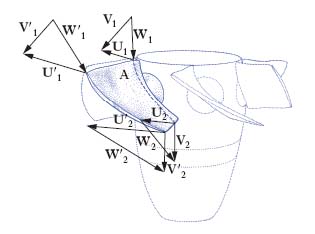

T. Kaplan. È una t. con girante assiale di forma elicoidale, disposta di regola ad asse verticale con flusso dell’acqua discendente (fig. 1A e 5). Caratteristica tipica della t. Kaplan è che entrambi i complessi palari, del distributore e della girante, sono ad assetto variabile per mezzo di meccanismi che attuano, tramite servocomandi azionati dai dispositivi di regolazione, l’orientazione simultanea delle pale. L’acqua perviene alla t. mediante camera libera avvolgente la macchina, non essendo più richieste di regola la condotta forzata e la chiocciola metallica; la parte statorica più interna, detta sovente predistributore, è fornita di pale fisse, in numero di solito metà di quelle del distributore, aventi sia funzione idrodinamica di avviare al palettaggio distributore una corrente preorientata, sia funzione strutturale di sostegno di tutta la parte rotante oltre che di assorbimento e scarico sulla fondazione di tutte le forze trasmesse dall’acqua. Il distributore è analogo a quello della t. Francis sia nella forma sia nelle prestazioni ed è in genere del tutto radiale centripeto, talvolta conico, sicché la rotazione della componente meridiana della corrente è ottenuta nella zona non palettata intermedia fra i palettaggi fissi e mobili. La girante è costituita da un grosso mozzo di forma cilindrico-ogivale e da poche pale di forma elicoidale su esso calettate mediante massicci perni di collegamento disposti all’incirca radialmente. Il numero delle pale varia in genere da 2 a (raramente) 8 con valori frequenti di 4-6; esso decresce con il diminuire della caduta. La sagoma ogivale finale ha funzione di guida e di ricongiunzione graduale della massa fluente. La grandezza radiale del mozzo, di regola 1/2-1/3 del diametro della girante, è imposta anche da esigenze fluidodinamiche. La sezione del sistema palare rotante con una superficie cilindrica coassiale genera un insieme di profili palari assai sottili e lunghi nelle sezioni situate in periferia, più massicci e corti, sebbene sempre snelli, per le sezioni in prossimità del mozzo. Una falda d’acqua cilindrica coassiale con la girante (fig. 5) giunge in A al bordo d’attacco del profilo palare con velocità V1, provvista di cospicua componente tangenziale conferitale dal palettaggio distributore. All’uscita la velocità V2 è assiale, per minimizzare le perdite, e la velocità di trascinamento U2 è uguale a U1 per l’assialità del flusso. Poiché le componenti assiali di V e W restano pressoché invariate data l’uguaglianza delle due sezioni di passaggio per l’acqua a monte e a valle, e data la costanza della U, la velocità relativa in uscita ha acquistato la componente tangenziale perduta dalla velocità assoluta in entrata ed è pertanto superiore a quella d’ingresso. Per la natura del flusso e la forma della girante la variazione di velocità è relativamente modesta, per cui da un lato la t., data la struttura monostadio, è atta a lavorare con esigui salti di pressione e perciò sotto cadute basse, dall’altro la velocità di scarico V2 è vicina a quella di entrata V1 (intorno a 5-10 m/s), sicché l’esigenza del diffusore diviene imperativa. La fig. 5 mostra i triangoli di velocità anche agli estremi radiali della pala (V1′, U1′, W1′; V2′, U2′, W2′). Negli impianti di grande portata tutte le dimensioni delle pale divengono enormi: il mozzo ha in tal caso diametro di 2,5-3 m e le pale (realizzate per fusione, in acciaio inossidabile) hanno estensione radiale di 3-3,5 m, e sviluppo tangenziale che va da circa 8-9 m al mozzo a circa 30 m in periferia.

La regolazione della t. Kaplan è realizzata tramite un unico dispositivo regolatore che comanda simultaneamente i meccanismi di assetto delle pale del distributore e della girante, con legge di regola definita sperimentalmente. La t. Kaplan è intrinsecamente assai veloce. Il campo di cadute è assai più ristretto di quello della t. Francis ed è per questo che i massimi di potenza restano nettamente inferiori, anche perché i livelli massimi di portata smaltibile sono ormai prossimi pur restando quelli della t. Kaplan tuttora maggiori. La t. Kaplan copre attualmente il campo di cadute H=3-80 m, di portate Q=0,05-150 m3/s, di potenze P=5-250.000 kW, con velocità di rotazione n=50-400 giri/min.

T. reversibile. Macchina idraulica la cui girante è atta a funzionare sia come motrice sia come operatrice con sola inversione del verso della velocità di rotazione. Il rotore, di regola monostadio, raramente bistadio, consiste di una girante palettata che opera, in tempi diversi e con velocità di rotazione opposte, da turbomotore o da turbooperatrice (architettura nota anche come pompa t.). Tutte le giranti a reazione, in cui cioè il flusso è in pressione, possono operare come reversibili e la scelta del tipo più adatto per ogni particolare impianto è stabilita fondamentalmente dalla caduta.

T. a fluido compressibile

Nelle t. a fluido compressibile la conversione dell’energia del fluido in lavoro è dovuta a una riduzione dell’entalpia conseguente a un’espansione con abbassamento di pressione e di temperatura. Di regola l’espansione appartiene, più o meno direttamente, a una sequenza ciclica di processi che attua la trasformazione calore-lavoro, della quale costituisce la fase detta utile. La t. occupa quindi il tratto dell’impianto motore compreso tra la sorgente calda e la sorgente fredda del ciclo. La compressibilità del fluido ha sostanzialmente due caratteristiche intrinseche con ripercussioni di fondamentale importanza: a) la possibilità di impartire al fluido grandi quantitativi di energia termica (cioè forti variazioni di entalpia); b) la possibilità di sviluppare elevate quantità di lavoro specifico per la grande estensione della superficie su cui possono distribuirsi le azioni di contatto fluido-pareti. Per un liquido, il lavoro totale L s’identifica con quello di spostamento (∫vdp); per un aeriforme il lavoro di deformazione (∫pdv) è invece nettamente prevalente su quello di spostamento. Da ciò derivano due conseguenze principali: la prima è che il lavoro sviluppato tra due pressioni estreme a parità di portata in massa è nettamente superiore per l’aeriforme rispetto al liquido; la seconda conseguenza è che il lavoro richiesto in fase di compressione da un liquido è nettamente inferiore a quello richiesto da un aeriforme.

Lo sviluppo di lavoro mediante un ciclo termodinamico poggia sulla ‘generazione’ di un aeriforme compresso e caldo, per cui la sequenza di trasformazioni che attua il ciclo deve sempre comprendere una fase di elevazione della pressione del fluido e una fase di somministrazione a esso di calore. Si riconducono sostanzialmente a due i procedimenti di produzione di un aeriforme compressibile: a) partire da un liquido, elevarne la pressione e pervenire all’aeriforme mediante somministrazione di calore attraverso un cambiamento di stato; b) partire da un aeriforme, comprimerlo e riscaldarlo. I cicli che utilizzano il primo procedimento e gli impianti che lo attuano si dicono ‘cicli e impianti a vapore’, gli altri ‘cicli e impianti a gas’; corrispondentemente si parla di t. a vapore e di t. a gas.

Nel campo del vapore, la combustione è, per forza di cose, esterna; nel campo del gas è prevalente l’impianto a combustione interna con comburente aria. Il ciclo a vapore di base (ciclo di Rankine) consta delle seguenti trasformazioni: innalzamento di pressione del liquido, somministrazione di calore con evaporazione, espansione del vapore, sottrazione di calore con condensazione. Il ciclo a gas di base per la conversione d’energia termica in meccanica (ciclo Brayton-Joule) consta essenzialmente della compressione (del gas), della somministrazione del calore per combustione interna (o più raramente per scambio termico), dell’espansione del gas caldo in pressione, della restituzione di calore all’ambiente esterno (per il funzionamento del ciclo termodinamico ➔ ciclo).

Mentre nell’impianto a vapore l’elevazione di pressione del fluido è effettuata sullo stato liquido con assorbimenti di energia del tutto trascurabili in riferimento alla potenza resa nell’espansione (in media 2-3%), negli impianti di t. a gas l’elevazione della pressione è attuata per compressione dell’aeriforme con assorbimento di potenza molto elevato (60-75% della potenza sviluppata dall’espansore). L’impianto a gas è quindi profondamente condizionato dalla compressione dell’aeriforme; anzi, finché il lavoro specifico reale di compressione non è sceso al di sotto di quello reale di espansione (permettendo così di avere lavoro utile all’albero), l’impianto non si è potuto di fatto realizzare.

Componenti essenziali comuni a qualunque t. per fluido aeriforme sono lo statore in forma di cassa o involucro e il rotore foggiato a forma di tamburo o di disco semplice o multiplo; sulla periferia esterna del rotore e sulla parete interna dell’involucro sono fissate una o più corone palettate. Identici sono, per le t. a vapore e a gas, i principi operativi della palettatura e le modalità di arrivo e di uscita del fluido. Le principali differenze sono invece: la pressione di ammissione, che è sempre elevata per la t. a vapore (difficilmente sotto 40 bar e sovente oltre 200 bar), mentre è sempre ridotta per quelle a gas (in genere inferiore a 20 bar); la pressione di scarico, che nelle t. a gas è di regola quella atmosferica, nelle t. a vapore è invece normalmente inferiore a quella esterna e spesso raggiunge solo pochi centesimi di bar; la temperatura d’ingresso, assai più alta per il gas che per il vapore, con massimi attuali rispettivamente intorno a 1300 e 600 °C; la temperatura di uscita che è nettamente più alta per la t. a gas, in cui raramente discende sotto 400 °C, mentre nella t. a vapore con scarico in condensatore si aggira sui 30-50 °C. Ne consegue che la caduta di pressione nell’espansore è sempre notevolmente più ampia per il vapore che non per il gas; data l’elaborazione di cadute entalpiche considerevolmente maggiori, il numero di stadi è di regola più elevato per la t. a vapore. La variazione del volume specifico del fluido agli estremi della macchina è molto diversa nei due casi: nella t. a gas il rapporto dei volumi estremi oscilla intorno a 10; nella t. a vapore raggiunge normalmente valori superiori a 1000: quindi, il rapporto tra le sezioni estreme è sempre piuttosto contenuto nella t. a gas, mentre può essere amplissimo nella t. a vapore che pertanto presenta sempre, rispetto all’altra, una marcata divergenza del flusso specie nella parte finale dell’espansione, obbligando ad articolare la macchina in più t. in serie e in parallelo con suddivisione della portata in più flussi. T. a vapore In base alla geometria della macchina, le t. a vapore possono essere classificate in vario modo: a) t. assiali e t. radiali; b) t. monostadio o t. pluristadio, oppure t. a elementi semplici o multipli quando sono presenti uno o più palettamenti mobili nel complesso della macchina; c) t. monocilindriche o t. pluricilindriche, a seconda del numero dei ‘corpi’ o ‘cilindri’ (unità distinte nelle quali è suddivisa l’espansione totale, ciascuna avente le caratteristiche di una vera e propria t.), essendo le seconde composte di regola di 3 corpi denominati rispettivamente di alta, media e bassa pressione; d) t. a corpo monoflusso e t. a doppio flusso a seconda della suddivisione del flusso in più parti; le seconde, più diffuse, sono quelle ottenute immettendo il vapore al centro di due corpi simmetrici con scarico agli estremi opposti; oppure si hanno le t. pluriflusso o a n flussi (con n compreso tra 3 e 8) ottenute suddividendo il corpo di bassa pressione in più corpi in parallelo; e) t. monoalbero (con uno o più cilindri sullo stesso asse, dette nel secondo caso anche t. tandem-compound) oppure t. bi(tri)albero (dette anche cross-compound), a seconda del numero di assi.

In base al principio di funzionamento delle palettature, anche le t. a vapore si distinguono in t. ad azione e t. a reazione. In base alle caratteristiche del ciclo termodinamico, le t. a vapore si distinguono in: t. a condensazione, nelle quali è installato un condensatore all’uscita, che mantiene la pressione finale inferiore a quella ambiente; t. a contropressione, quando il vapore all’uscita ha una pressione superiore a quella ambiente ed è generalmente utilizzato per utenze di tipo termico oppure per azionare un’altra t. (in tal caso la prima viene detta t. topping); t. a estrazione (o con spillamenti), quando nel corso dell’espansione una o più porzioni della portata sono estratte dalla macchina per utilizzazione esterna o interna del ciclo (per es., per preriscaldamento dell’acqua d’alimentazione).

Le architetture fondamentali delle t. assiali sono quattro: a) t. De Laval, elemento monostadio semplice ad azione; b) t. Curtis, elemento multiplo monostadio ad azione; c) t. Rateau, elemento multiplo pluristadio ad azione; d) t. Parsons, elemento multiplo pluristadio a reazione. I dischi formanti il rotore delle t. monostadio, solo del tipo ad azione, sono fabbricati essenzialmente o per fresatura-tornitura dal pieno o per fucinatura e successiva finitura. I dischi hanno sezione assiale dal tipico profilo simmetrico rastremato dal centro alla periferia, in cui il decrescere dello spessore è più o meno dettato dal rispetto della condizione detta di uniforme resistenza. Nella corona anulare esterna, di forma cilindrica o troncoconica, sono praticati poi per tornitura i solchi circolari per alloggiarvi le radici (codoli) delle palette. Le palette sono essenzialmente solidi di forma più o meno allungata disposti radialmente rispetto al rotore secondo una raggiera, aventi sezione trasversale di sagoma assai diversificata, a seconda del tipo di funzionamento. In generale, le palette a reazione hanno profilo più spiccatamente aerodinamico con bordo d’attacco più o meno arrotondato e bordo d’uscita affilato, e per esse lo spessore del profilo è tenuto al minimo imposto dalla resistenza strutturale; quelle ad azione, invece, pur rispettando con la loro sagoma esigenze di deflusso corretto, hanno forma più che altro dettata dalla necessità di assegnare al canale mobile sezione trasversale costante, condizione che comporta, normalmente, spessori del profilo notevolmente crescenti verso la mezzeria della paletta. Le palette vengono realizzate essenzialmente per fusione, fucinatura o stampaggio e finitura alle macchine utensili.

Le t. a reazione sono utilizzate quando la portata volumetrica è grande, condizione che normalmente si verifica nel campo della bassa pressione e delle grandi potenze. Le t. ad azione sono invece particolarmente funzionali, oltre che nei casi di ingenti assorbimenti di energia per stadio e di piccole potenze, quando la portata volumetrica è relativamente piccola. Le grandi t. sono sempre costituite da uno o più corpi multistadio, e di solito entrambi i sistemi, ad azione (a monte) e a reazione (a valle), possono ritrovarsi oltre che nella stessa t., addirittura nello stesso palettamento. In una t. sono sempre presenti inevitabili fughe generate da differenze di pressione tra l’interno e l’esterno della macchina; per minimizzare le fughe, cui è associata direttamente o indirettamente una perdita di energia, è necessaria l’installazione di molteplici dispositivi di tenuta, che vanno dalle semplici guarnizioni ai dispositivi di grande complessità geometrica e funzionale nelle medie e grandi turbine. Le tenute sono realizzate fondamentalmente con tre dispositivi o tecniche: anelli di tenuta, sigillazione a fluido, labirinti. T. a gas Le t. a gas possono essere anzitutto classificate, analogamente alle t. a vapore, in: t. ad azione e t. a reazione, con quelle a reazione di gran lunga più diffuse; t. assiali e t. miste radiali-assiali (t. centripete), con forma assiale del rotore pressoché esclusiva nel campo delle medie e grandi potenze; t. monocorpo e t. pluricorpo a seconda che la caduta di energia del fluido avvenga in uno o più rotori palettati distinti; t. monoalbero o t. plurialbero a seconda che sia unico o multiplo l’albero mosso dal rotore o dal complesso di rotori. Nelle t. a gas di regola, per esigenze di impianto, ogni corpo muove un proprio albero, sicché la suddivisione in corpi coincide con l’articolazione in alberi e quindi i due criteri coincidono.

Tra i gruppi plurialbero si distinguono due tipi di disposizione impiantistica a seconda della modalità di azionamento dei compressori da parte delle t. relative: la disposizione tandem-compound quando un corpo della t. aziona mediante albero indipendente un corpo di compressore lavorante nello stesso campo di pressioni; e la disposizione cross-compound quando uno stesso albero collega corpi delle due macchine operanti in campi di pressione invertiti. Negli impianti di t. a gas, il percorso del fluido può essere aperto, quando il fluido (aria) che entra nel compressore ‘brucia’ ed esce dalla t. come gas combusto e pertanto vi è un continuo rinnovo del fluido evoluente, o chiuso, quando il fluido evoluente è sempre lo stesso; conseguentemente le t. a gas sono dette a ciclo aperto e a ciclo chiuso.

La t. a gas non è divenuta il motore universale che il suo sviluppo lasciava presagire a causa di notevoli limiti intrinseci. Innanzitutto la ridotta potenza massima unitaria sviluppabile, non tanto come espansore, quanto come complesso in conseguenza del notevole assorbimento del compressore. In secondo luogo la difficoltà di adattamento alle esigenze di talune importanti utenze, quali la propulsione navale e la trazione terrestre ferroviaria e automobilistica: nella prima cede alla t. a vapore nelle potenze superiori per il minore rendimento e la necessità di ingombranti gruppi riduttori e al motore Diesel nelle potenze inferiori, per minore rendimento e più ristretta elasticità di funzionamento; nella seconda il motore Diesel, insieme con quello ad accensione comandata, manifesta ancora chiarissima egemonia.

La t. a gas presenta tuttavia validi requisiti per l’applicazione in vari settori, quali: le centrali di produzione di energia, per interventi nei momenti di punta di richiesta; gli stabilimenti siderurgici, dove contemporaneamente trova sia un combustibile disponibile sul posto sia un’operatrice da trascinare quale la soffiante dell’aria; la propulsione aerea sia pesante sia leggera (elicotteri) per l’azionamento di eliche o la produzione di gas combusti da eiettare ad alta velocità; le stazioni di pompaggio di oleodotti e gasdotti per l’azionamento di pompe e compressori, per il ripristino della pressione del fluido e l’equilibramento della caduta per attrito. Le t. a gas hanno trovato diffuso impiego anche in impianti combinati e a recupero, poiché l’energia termica dei gas di scarico da esse uscenti può essere impiegata per produzione di vapore, vari processi industriali, essiccamento, riscaldamento e condizionamento. Particolare sviluppo ha avuto a partire dagli anni 1980, per l’alta efficienza operativa, il cosiddetto impianto a ciclo combinato gas-vapore costituito da un impianto a vapore ricevente energia dallo scarico di un impianto a gas.

Gli impianti di t. a gas consumano pressoché esclusivamente combustibili liquidi e aeriformi. Tra gli aeriformi si ricorda innanzitutto il gas naturale (metano), ma anche il gas di altoforno, di raffineria, di gasogeno, di cokeria, l’impiego dei quali è razionale solo laddove è direttamente disponibile, come negli stabilimenti siderurgici e petrolchimici. Tra i combustibili liquidi vanno annoverati tutti i derivati del petrolio, sia quelli medio-leggeri come il cherosene (riservato tuttavia alle t. per propulsione aerea), il gasolio leggero e pesante (impiegato specialmente in gruppi mobili), sia quelli di tipo pesante come l’olio combustibile. A partire dagli anni 1990 si sono realizzati alcuni impianti turbogas alimentati a carbone, basati su cicli e tecnologie particolari (bruciatori a letto fluido, combustione esterna).

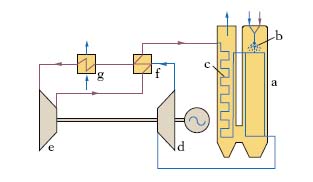

La fig. 6 mostra uno schema di t. a gas a ciclo aperto a combustione interna, monoalbero, detto anche semplice. Si notano: il compressore assiale a, la t. assiale b e l’utilizzatore c disposti sull’unico albero, la camera di combustione d e inoltre il motore di lancio e, anch’esso coassiale, necessario all’avviamento del gruppo, dato che l’espansore può funzionare solo se il fluido è in pressione. Con un processo continuo l’aria entra nel compressore, passa nel combustore, dove viene iniettato del combustibile; la miscela di gas combusti, ad alta pressione e temperatura, entra nella t., si espande con sviluppo di lavoro e si scarica infine all’esterno. Il lavoro utile è dato dalla differenza tra il lavoro erogato dalla t. e quello assorbito dal compressore. Nel caso ideale il rendimento del ciclo è funzione solo del rapporto r delle pressioni estreme, detto anche rapporto di compressione manometrico, e vale η=1−r(1−k)/k (k è il rapporto tra i calori specifici a pressione costante e a volume costante del gas); in realtà nel ciclo effettivo il rendimento è una funzione alquanto complessa del rapporto di compressione, della temperatura massima di combustione, e dei rendimenti dei 3 organi, compressore, t. e combustore. Per aumentare il rendimento della t. a gas semplice occorre aumentare la temperatura massima, ma a questa condizione si oppongono soprattutto limiti di resistenza termomeccanica degli organi, in particolare delle palettature nelle t. già sottoposte a elevata sollecitazione meccanica, e l’affinamento della progettazione e costruzione di compressori ed espansori di grande efficienza aerodinamica; due indirizzi entrambi impegnativi, tra i quali è un’indagine tecnico-economica a dover stabilire di regola una scelta o un compromesso. Attualmente la temperatura massima ha raggiunto i 1300 °C nelle maggiori installazioni con palette raffreddate, e sono in fase sperimentale materiali capaci di lavorare fino a 1400 °C. Il rendimento del compressore della t. è stabilmente ben oltre l’80% e rasenta, talvolta superandolo, il 90%; quello della camera di combustione è sempre altissimo, del 96-98%. La combustione consente di raggiungere temperature finali assai elevate: la temperatura di combustione di una miscela aria-combustibile convenzionale è dell’ordine di 2000-3000 °C; l’esigenza invece di tenere la temperatura del fluido inferiore a 1300 °C obbliga a usare forti eccessi d’aria (4-5), per cui la diluizione, cioè l’inverso del rapporto tra la portata in massa di combustibile e quella d’aria, è di 60-100, cioè 4 o 5 volte maggiore del rapporto stechiometrico (15-20). Poiché per lo sviluppo della reazione chimica è indispensabile realizzare la corretta dosatura, la corrente d’aria deve essere suddivisa in due correnti, l’una con funzione esclusivamente comburente, l’altra con funzione diluente per abbassare la temperatura media finale al valore consentito.

Nell’aspetto concettuale le t. a gas a ciclo chiuso e semichiuso differiscono da quelle a ciclo aperto solo per le modalità di somministrazione e sottrazione del calore. Nell’impianto più semplice, infatti, il gas agente (aria, oppure azoto, anidride carbonica, idrogeno, elio) dopo la compressione attraversa uno scambiatore a superficie, dove riceve calore dai fumi di combustione di un focolare esterno, quindi, dopo l’espansione in t., passa in uno scambiatore dove cede il calore di restituzione del ciclo. Pertanto la somministrazione di calore ha due organi aggiuntivi distinti, il focolare e lo scambiatore, costituenti nel complesso la cosiddetta caldaia a gas; inoltre all’uscita del rigeneratore, che può essere visto come la prima porzione dello scambiatore di raffreddamento del gas, è indispensabile installare un secondo scambiatore, detto spesso prerefrigeratore, per il ripristino della temperatura iniziale di ingresso nel compressore, operazione che nel ciclo aperto è attuata dall’ambiente che mette a disposizione fluido sempre fresco. La fig. 7 mostra lo schema di principio dell’impianto a ciclo chiuso con i componenti fondamentali: la caldaia a gas a con il bruciatore b del focolare e lo scambiatore di calore c, la t. d, il compressore e, il rigeneratore f, il prerefrigeratore g. La presenza dei due organi aggiuntivi, sempre ingombranti e quindi costosi, aggiunta al basso coefficiente di trasmissione del calore tipico degli aeriformi, che comporta l’installazione di estese superfici di scambio, fa sì che il ciclo chiuso presenti una maggiore complessità termico-impiantistica. Il totale isolamento del fluido rispetto all’esterno conferisce i seguenti vantaggi: a) l’impiego di un campo di pressioni più elevate comporta maggiori densità del fluido, con conseguente riduzione di dimensioni del macchinario e aumento del coefficiente di trasmissione del calore; b) si può efficacemente regolare la potenza in un ampio intervallo di carico; c) si possono bruciare combustibili di tutti i tipi; d) la purezza chimico-fisica del fluido riduce i pericoli di usura. L’impianto a ciclo chiuso ha rendimenti del 35-38% con punte anche superiori nelle versioni più moderne, ma è poco adottato; interessanti prospettive peraltro si presentano nella propulsione marina (per effetto della buona possibilità di regolazione) e per la produzione combinata di energia meccanica e di calore. Il ciclo chiuso è stato applicato in impianti nucleari, per la possibilità di usare lo stesso fluido (per es., elio o CO2) per la refrigerazione del reattore e la conversione termico-meccanica di energia; tale impiego è frenato sino a oggi dalle basse temperature massime conseguibili. Microturbine a gas Con questa denominazione, oltre ai piccoli gruppi turbogas di potenza inferiore ai 30 kW, sono sempre più spesso indicati componenti miniaturizzati realizzati con processi di incisione chimica e/o laser, del diametro di pochi (245) mm e della potenza di alcune decine di Watt. Le temperature di esercizio sono inferiori a quelle delle normali t. a gas (il materiale di base è il silicio e le superfici sono trattate con depositi di film di ossidi metallici); i rendimenti sono, però, sorprendentemente elevati (oltre il 75%, rispetto al 90-93% di una t. di dimensioni usuali e di tecnologia avanzata) e rendono questo settore estremamente interessante per applicazioni future di minirobotica.