estensimetro

Apparecchio o dispositivo per la misura delle deformazioni dei corpi (più in particolare dei loro allungamenti unitari); viene utilizzato nelle costruzioni meccaniche e civili per determinare sperimentalmente, una volta misurate le deformazioni, le sollecitazioni agenti su organi di macchine, strutture ecc.; gli e. sono formati da una base solidale all’elemento di cui si vuole misurare la deformazione e da un sistema di amplificazione della deformazione; a seconda del tipo di base e di sistema di amplificazione gli e. si dividono in meccanici, ottici, pneumatici, acustici, elettrici.

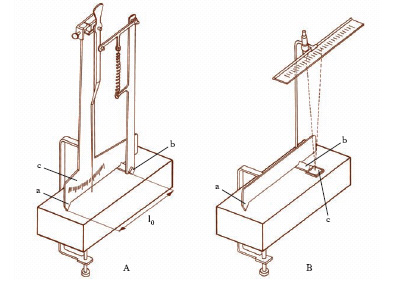

Negli e. meccanici (fig. 1A: e. Huggenberger) la base è costituita da un telaio collegato al corpo grazie a due coltelli distanti fra loro lo, uno fisso a, l’altro b in grado di ruotare attorno a un asse perpendicolare alla direzione della deformazione; applicando un carico al corpo, lo varia di Δl = l − lo, e ciò provoca una piccola rotazione del secondo coltello; la variazione di distanza fra i coltelli viene generalmente amplificata mediante un sistema di leve e misurata da un indice su una scala graduata c. Gli e. meccanici misurano la variazione di lunghezza Δl, da cui si risale alla deformazione ε dividendo Δl per la lunghezza della base lo, che in questi e. varia tra 10 e 100 mm; Δl può essere amplificata da 100 a 1000 volte; mediamente gli e. meccanici sono sensibili a deformazioni dell’ordine dei 100 μm/m.

Sullo stesso principio degli e. meccanici funzionano gli e. ottici (fig. 1B: e. Martens), nei quali la base è ancora costituita da un telaio collegato al corpo mediante due coltelli, uno fisso a, l’altro b mobile; in questi e., solidale al coltello mobile è uno specchietto c, facente parte di un sistema di amplificazione ottico basato sul metodo di Poggendorff (➔). Gli e. ottici possono raggiungere sensibilità di 10 μm/m; sono però di impiego piuttosto laborioso a causa degli errori che potrebbero avere origine da spostamenti relativi fra specchietto, cannocchiale, scala graduata; per eliminare tali inconvenienti si ricorre a sistemi con uno specchio fisso accanto a quello mobile, illuminati da un fascio di luce autocollimato ( e. Bauschinger); con specchio fisso a tripla riflessione ( e. Tuckerman) risulta eliminata ogni causa di errore.

Accanto agli e. meccanici e a quelli ottici, da ricordare, pur se il loro impiego è limitatissimo, gli e. pneumatici, nei quali solidale al coltello mobile della base è un comparatore pneumatico per la misura di Δl, e gli e. acustici, nei quali si misura la variazione della frequenza propria di un filo metallico solidale al corpo.

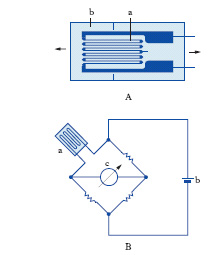

Gli e. meccanici e gli e. ottici, pur se intrinsecamente precisi, non hanno applicazioni industriali, ma soltanto di laboratorio, sia per il loro ingombro, sia perché sono in grado di effettuare soltanto misure statiche; sono utilizzati in particolare per tarare gli e. elettrici, nei quali a una deformazione o a un allungamento corrisponde una variazione di resistenza o induttanza o capacità di un elemento opportuno solidale alla base dell’e.; i più noti e. elettrici, oggi impiegati diffusamente nella ricerca e nell’industria, sono gli e. elettrici a resistenza ( e. resistivi; fig. 2A), caratterizzati da limitatissimo ingombro, elevatissima sensibilità, possibilità di effettuare anche misure dinamiche; sono costituiti da un sottile conduttore metallico, la griglia a dell’e., generalmente in lega di nichel (in particolare nichel-rame, o anche nichel-cromo o nichel-ferro), disposta, come mostrato in fig., su un supporto isolante b, pur esso sottilissimo, la base dell’e., che trasmette alla griglia le deformazioni del corpo su cui l’e. viene incollato; lo spessore complessivo del collante e dell’e. non supera generalmente i 50 μm. La resistenza elettrica della griglia varia al variare della sua lunghezza; detta R la resistenza della griglia, ΔR la sua variazione provocata da una deformazione del corpo ovvero della griglia stessa, risulta ΔR/R=kε, dove k è un coefficiente adimensionale, detto fattore di taratura dell’e., e ε è la deformazione che viene misurata; negli e. a resistenza elettrica k è pari circa a 2; la misura della deformazione è ricondotta, noti il fattore di taratura k e la resistenza R dell’e., alla misura della variazione di resistenza ΔR: se l’e. (a in fig. 2 B) costituisce uno dei rami di un ponte di Wheatstone, alimentato dal generatore b, la variazione di resistenza ΔR sbilancia il ponte, e la misura della tensione di squilibrio sul relativo indicatore c permette di risalire rapidamente a ΔR e quindi a ε; con un sistema sensibile come un ponte di Wheatstone è possibile rilevare deformazioni dell’ordine del μm/m. Inoltre, registrando gli squilibri del ponte, è possibile registrare le deformazioni rilevate. Negli e. elettrici a resistenza, variazioni di temperatura provocano variazioni di resistenza; per evitare che dette variazioni, anche dell’ordine di 10-20 μΩ/Ω‧°C−1, introducano errori nelle misure, uno dei rami del ponte, contiguo a quello su cui si trova l’e. di misura, è costituito da un altro e., detto e. compensatore, incollato in posizione opportuna in prossimità del primo, in modo da sentire le stesse variazioni di temperatura: in tal modo il ponte non risulta squilibrato da tali variazioni. Gli e. elettrici a resistenza, diversamente da quelli meccanici, ottici ecc., sentono deformazioni, non allungamenti, il che semplifica le misure, non essendo necessario conoscere esattamente la lunghezza della base; inoltre, la possibilità di realizzare griglie fotoincise consente di disporre di e. con griglie aventi lunghezza inferiore a 1 mm; pertanto i valori delle deformazioni misurate sono valori locali e non valori medi come accade con gli altri tipi di estensimetri.