filatura

La serie di operazioni che subiscono le fibre tessili (➔ fibra) per dare origine ai filati. Nella tecnologia delle tecnofibre, la f. consiste nell’estrusione di una soluzione o di una massa fusa attraverso apposite filiere.

Operazioni della filatura

Nella f. meccanica le prime manipolazioni, fatte generalmente sul luogo di produzione, hanno lo scopo di pulire le fibre dalle sostanze estranee. Le fibre sono poi sottoposte, secondo il bisogno, a: scomposizione delle falde pressate in fiocchi, effettuata con macchine dette apriballe; classifica, per scegliere le fibre più adatte al filato da produrre, effettuata nelle camere di mischia; apertura e pulitura delle fibre, per sottrarre loro le grosse impurità, ottenute con apritoi verticali e orizzontali; battitura per rendere più uniforme la distribuzione delle fibre, per la quale si adoperano i battitoi; cardatura e pettinatura, per isolare, raddrizzare e rendere parallele le fibre, effettuate con le carde e le pettinatrici; accoppiamento e stiro, per mescolare e assottigliare le fibre su tutta la lunghezza del nastro e dello stoppino, operazioni compiute con gli stiratoi e i banchi a fuso. Seguono la f. propriamente detta, con la quale si forma il filato nel determinato titolo e con la voluta torsione sufficiente a evitare scorrimenti delle fibre sotto tensione, in modo da formare un filato continuo, regolare e resistente; la ritorcitura, previo accoppiamento, per riunire due o più fili con determinata torsione mediante macchine accoppiatrici e ritorcitoi; la condizionatura, con la quale si fissa la torsione del filato e gli si conferisce il dovuto grado di umidità in apposite camere a vapore; la confezionatura, per mettere il filato in matasse e in pacchi, oppure in rocche, secondo l’uso al quale è destinato: si adoperano per tale operazione aspe semplici e doppie.

Per f. chimica s’intende la parte finale del processo di fabbricazione delle fibre chimiche, ossia quella che in genere comprende l’estrusione dalla filiera, lo stiro e la solidificazione delle bave ottenute, la raccolta di queste su apposito supporto. I sistemi di f. chimica sono essenzialmente tre: a umido, a secco e per fusione.

Altri sistemi di f. non convenzionale sono usati per produrre strutture morfologicamente abbastanza dissimili dai filati tradizionali, anche se vengono offerte come alternativa a questi: f. a fibre libere, adatta per il cotone e per fibre corte; f. ad autotorsione, per lana e fibre chimiche a taglio laniero; f. su filatoio elettrostatico, adatta a ogni tipo di fibra; f. senza torsione, solo per fibre cellulosiche; f. a fili fasciati, per fibre acriliche di elevata finezza.

Il filatoio

La macchina che effettua le principali operazioni necessarie per la f. è il filatoio. Le prime invenzioni hanno inizio nel 1748 con i brevetti degli inglesi D. Bourn e L. Paul per la cardatura del cotone. I primi filatoi risalgono al periodo tra il 1764 e il 1769. In seguito vi furono ulteriori perfezionamenti, fino alle moderne macchine completamente automatizzate. Nel filatoio il lucignolo (o stoppino), fornito dalle operazioni precedenti di preparazione, viene assottigliato, mediante lo stiro, nella grossezza richiesta, torto perché il filo risultante abbia la necessaria resistenza e, finalmente, ‘incannato’, cioè avvolto su un tubetto di forma adatta per l’orditura o per la tramatura. Ogni macchina per filare deve quindi compiere tre operazioni: stiro, torsione, avvolgimento, in modo che il filato risulti in tutta la sua lunghezza uniforme in diametro, peso e resistenza.

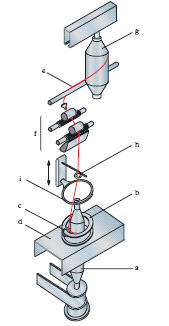

Nel filatoio ad anello (ring), il più usato fra quelli convenzionali (fig. 1), i fusi a, su cui sono infilati tubetti di cartone o di legno, ruotano con grande rapidità. Ciascun fuso è circondato da una ghiera b (anello) nella quale è impegnato un anellino c che può scorrere su di essa. Gli anelli b sono portati da una traversa d animata di moto di andata e ritorno verticale. Il lucignolo e proveniente dal rocchetto g, uscendo dal dispositivo di stiro f già affinato, è passato nel guidafili h, nell’anello contenitore i e nell’anellino c, dopodiché viene attaccato al tubetto; la rotazione del fuso tende il filo che fa scorrere l’anellino c, ma questo, per la resistenza dell’aria e d’attrito, si muove con ritardo rispetto al fuso stesso, provocando l’avvolgimento del filo e la necessaria torsione. Molte operazioni (levata delle spole, riattaccamento dei fili rotti ecc.) sono eseguite automaticamente.

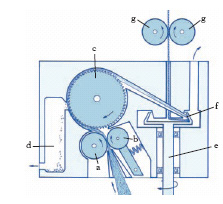

Nel filatoio open-end (fig. 2), impiegato per cotone e fibre corte, viene interrotta la continuità dello stoppino prima di convertirlo in filato, separando le fibre tra loro in modo da poter impartire torsione reale alle fibre che avanzano dopo la separazione, senza influenza da parte di quelle precedenti, con un rotore e di piccole dimensioni rotante quindi ad altissima velocità.

Nel filatoio ad autotorsione, utilizzato per la lana e le fibre a taglio laniero, il filato prodotto è a due capi, ciascuno alternativamente con torsione S e Z, i quali accostati si storcono avvolgendosi l’un l’altro, formando così un filato autoritorto.

Il filato

Il prodotto della f. – costituito da un elemento sottile e allungato di forma quasi cilindrica avente caratteristiche di elasticità e flessibilità, risultante da più fibre tessili tenute insieme mediante torsione – si chiama filato. Le fibre possono essere diverse oppure della stessa natura; nel primo caso, le varie percentuali di composizione sono scelte in dipendenza delle necessità della mischia, cioè dell’operazione di mescolanza effettuata nella fase iniziale della lavorazione.

I filati si possono distinguere in: semplici, o a capo unico, prodotti dal filatoio e formati mediante torsione delle fibre elementari; accoppiati, prodotti dall’accoppiatrice e risultanti da 2 o più filati semplici della stessa lunghezza; ritorti semplici, filati accoppiati prodotti dal ritorcitoio, tenuti insieme per mezzo di una seconda torsione fatta in modo diverso, da caso a caso, a seconda della destinazione; per evitare che, col tempo, il filato si svolga, la seconda torsione è di verso contrario alla prima, cioè a quella dei singoli capi; ritorti fantasia, prodotti da apposito ritorcitoio, ricchi di particolari effetti quali nodi, ingrossamenti, arricciature.

Riguardo alla qualità della fibra di partenza e al conseguente trattamento di lavorazione, i filati si possono distinguere in pettinati, con fibre lisce, rotonde, regolari di grossezza, tutte parallele, nette e ben distese, e cardati, con fibre disorientate e disposte quasi in ogni direzione, talvolta sporgenti.

In base all’impiego si distinguono vari tipi di filati (stratorti, per catena, medi, per trama). Infine filati oliati sono detti quelli che durante la f. vengono ingrassati con oli emulsionati al fine di accrescere il loro potere lubrificante.

Tra gli esami e le prove di collaudo dei filati, vi sono: l’esame della regolarità; la determinazione del titolo (➔), della torsione, del carico di rottura, dell’allungamento di rottura e della lunghezza di rottura, dell’irregolarità di resistenza.