manometria

L’insieme delle questioni fisiche e tecniche attinenti alla misurazione dei valori della pressione di un gas, di un vapore, di un liquido, di norma eseguita con un manometro. Questo misura la pressione di un fluido (manometro assoluto) o la differenza di pressione tra due fluidi, di cui uno può essere l’aria ambiente, o tra due punti del medesimo fluido (manometro differenziale). Ne esistono di vari tipi che si possono raggruppare in due classi principali: manometri a liquido, funzionanti in base ai principi dell’idrostatica, e manometri metallici, nei quali la pressione da misurare provoca la deformazione di un elemento elastico; accanto a queste due classi sono da ricordare i manometri di tipo piezoelettrico, trasduttori pressione-tensione, funzionanti appunto in base all’effetto piezoelettrico. I manometri misurano la pressione di fluidi contenuti in ambienti di volume limitato e si differenziano in ciò dai barometri che misurano la pressione atmosferica; sono detti, inoltre, vacuometri speciali manometri assoluti destinati alla misura di pressioni molto inferiori a quella atmosferica.

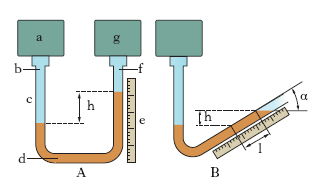

Fra i manometri a liquido il tipo più comune è il manometro a colonna di liquido o manometro a U, costituito (fig. 1A) da un tubo c foggiato a U, solitamente di vetro, tenuto in posizione verticale, in cui è contenuta una certa quantità del fluido manometrico d (acqua, etanolo, mercurio). Se le pressioni degli ambienti a e g con cui comunicano le estremità b e f del tubo non sono uguali, il livello del fluido manometrico s’innalza nel ramo del tubo connesso con l’ambiente a pressione minore e s’abbassa nell’altro: il dislivello h tra le superfici libere del fluido manometrico, letto su una scala graduata generalmente in mm, e, misura la differenza di pressione esistente fra i due ambienti; dalla misura in mm di colonna di fluido manometrico, si passa alla misura p in unità di forza su unità di superficie in base alla relazione p = ρgh, ove ρ è la densità del fluido e g l’accelerazione di gravità. Se l’estremità f viene lasciata aperta, cioè in comunicazione con l’aria ambiente (manometro ad aria libera o a tubo aperto), lo strumento misura la differenza tra la pressione del fluido contenuto in a e la pressione atmosferica. Se l’estremità f viene chiusa (manometro a tubo chiuso) la pressione di riferimento è quella dell’aria contenuta nel tratto di tubo compreso tra la superficie libera del fluido, in mercurio, e f stessa. Se in particolare in tale tratto di tubo è praticato il vuoto, come avviene per es. nel barometro, il dislivello h misura la pressione assoluta (cioè rispetto al vuoto) del fluido contenuto in a, e si viene ad avere un manometro assoluto. Con manometri a colonna di liquido, sia ad aria libera sia a tubo chiuso, si possono misurare differenze di pressione non superiori a qualche atmosfera, ovvero a qualche bar; per misurare pressioni più elevate si possono disporre opportunamente più tubi a U uno di seguito all’altro (manometro a colonne multiple o di Thiesen). Se invece si debbono misurare piccole differenze di pressione, si adotta l’artificio di rendere quasi orizzontale uno dei rami del tubo a U (manometro a tubo inclinato; fig. 1 B). In tal caso il piccolo dislivello h cui dà luogo la differenza di pressione in esame provoca uno spostamento l ben più grande del fluido manometrico nel tubo inclinato (si ha infatti l = h/senα, α essendo l’inclinazione del tubo stesso): si riescono così ad apprezzare piccoli valori di h, e quindi piccole differenze di pressione.

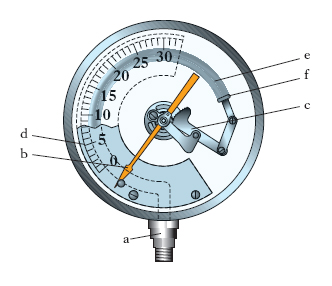

Fra i manometri metallici, il tipo più comune è il manometro Bourdon, o semplicemente bourdon (fig. 2), schematicamente costituito da un tubicino metallico elastico e, incurvato, connesso a un’estremità, per mezzo di un raccordo a, con l’ambiente contenente il fluido in pressione, e chiuso all’altra, f. Il tubicino, generalmente a sezione ellittica o rettangolare, si deforma, aprendosi, sotto l’azione della pressione, provocando lo spostamento di f; tale piccolo spostamento, amplificato da opportuni meccanismi c, provoca la rotazione di un indice b su una scala graduata d, previamente tarata. In altri tipi di manometri metallici, in luogo del tubicino si hanno elementi elastici diversi: nel manometro a membrana, sulle facce opposte di una membrana agiscono due diverse pressioni e le conseguenti deformazioni della membrana, in particolare lo spostamento al centro della membrana stessa, possono essere amplificate per via meccanica, o per via elettrica; nel manometro a soffietto la pressione provoca lo spostamento di un soffietto metallico. I manometri metallici, meno precisi di quelli a colonna di liquido, sono molto robusti e sopportano pressioni piuttosto elevate (se ne sono costruiti anche per pressioni di 10.000 bar); sono perciò molto usati nell’industria, specialmente come apparecchi di controllo negli impianti industriali utilizzanti fluidi in pressione.