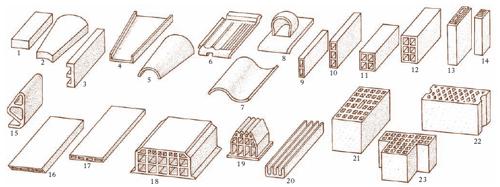

laterizio

Denominazione generica di materiali artificiali da costruzione (fig. 1), formati di argilla (contenente quantità variabili di sabbia, ossido di ferro, carbonato di calcio), purgata, macerata, impastata, pressata e ridotta in pezzi di forma e di dimensioni prestabilite, i quali, dopo asciugamento, vengono esposti a giusta cottura in apposite fornaci. L’uso di elementi di argilla cotta come materiali da costruzione fu noto a civiltà antichissime, come quelle mesopotamica ed egizia.

I l. si suddividono in pieni (1-3 in fig. 1), forati (9-12) e per coperture (4-8). Si preparano partendo da argille le quali, all’essiccazione e alla cottura, presentano un ritiro più o meno grande a seconda del maggiore o minor contenuto d’acqua e d’impurezze non argillose. L’argilla subisce, dopo l’estrazione dalle cave, diversi trattamenti, quali, per es., l’ibernazione o l’estivazione. L’eliminazione delle impurità (di solito inclusioni calcaree) viene fatta con una laminazione al di sotto di 1 mm o, in casi particolari, tramite macinazione, dopo preessiccamento dell’argilla, fino a una granulometria al di sotto di 0,3 mm. La foggiatura dei l. è eseguita a mano, usando argilla in pasta costipata entro forme adatte, per lavorazioni speciali e comunque per piccole partite; la modellatura a macchina (con argilla umida spinta da propulsori elicoidali attraverso filiere) costituisce la tecnica universalmente adottata. Il materiale, foggiato nel modo voluto, si pone a essiccare all’aria (protetto però dall’azione del sole, della pioggia, del vento ecc.) o in essiccatoio ad aria calda o d’altro tipo, in modo da eliminare lentamente l’acqua d’impasto presente senza che si producano deformazioni. Dopo l’essiccazione (ovviamente non necessaria per i l. ottenuti per stampaggio di argilla secca) i prodotti vengono inviati alla cottura (a temperature non inferiori a 900 °C), eseguita in forni intermittenti o continui. I forni intermittenti sono adottati per piccole o saltuarie produzioni. I forni continui, molto più razionali e capaci di grandi potenzialità, sono prevalentemente del tipo a tunnel (➔ forno).

I l. impiegati nelle costruzioni devono possedere buone qualità di resistenza, di durezza, scarsa penetrabilità all’acqua e facile aderenza alle malte. Devono presentare, di norma, colore rosso vivo e grana (visibile nelle rotture) compatta, priva di pori e di materiali estranei. Quando occorrano maggiori garanzie per le qualità dei l., si ricorre a prove tecnologiche. Quanto ai tipi di l., essi variano da luogo a luogo di fabbricazione. I mattoni comuni hanno forma parallelepipeda con dimensioni variabili da regione a regione, ma che ora si tende a far corrispondere a quelle unificate di 25×12×5,5 cm; densità assoluta tra 1600 e 1800 kg/m3 e resistenza alla compressione di 1500-1800 N/cm2. Sono impiegati per murature portanti o anche per le pareti d’ambito o divisorie di edifici con struttura portante in cemento armato o metallica. Si hanno inoltre mattoni semipieni delle stesse dimensioni dei precedenti, ma muniti di fori trasversali rispetto alla massima superficie, di densità pari a circa 1550 kg/m3. Per opere in vista si usano mattoni cosiddetti per paramento, formati da mattoni pieni della migliore scelta, dotati di scarsa porosità (assorbono solo l’8-10% di acqua contro il 15-25% degli altri tipi), di elevata resistenza (1800-2000 N/cm2). Per rivestimenti si usano anche listelli o lastre dello spessore di 1,5-2,5 cm, della larghezza di 4, 6, 20, 24 cm e della lunghezza di 12 cm, a superficie liscia o variamente scabra, di colore dal giallo al bruno. Per muri divisori sono più spesso impiegati mattoni forati, di cui esistono tipi diversi per il numero dei fori e le dimensioni. Alla categoria dei l. forati appartengono anche le tavelle, impiegate soprattutto per controsoffitti, e i tavelloni, le volterrane (o pignatte) e i copriferri impiegati come elementi secondari nei solai a travi di ferro profilato (tipo costruttivo ormai poco applicato); le volterrane sono usate, in misura sempre crescente, nei solai misti in cemento armato ordinario o precompresso (➔ solaio).

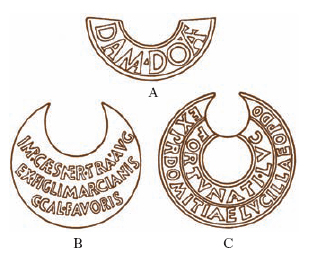

Bolli laterizi Nel mondo romano si usò durante l’Impero bollare i mattoni e le tegole con marche di fabbrica che costituiscono un prezioso documento cronologico per la datazione degli edifici e hanno anche un interesse storico (fig. 2).