maglio

Macchina utilizzata nella lavorazione per deformazione plastica dei materiali metallici.

Caratteristiche e funzionamento

Il m. è usato per alcune lavorazioni a caldo di forgiatura (piccola fucinatura, ricalcatura, stiratura, martellatura) e di stampaggio con matrici chiuse o aperte (imbutitura, estrusione inversa) eseguite con azione dinamica per urto. Le modalità di genesi dell’urto sono svariate; in ogni m. vi sono tuttavia alcune componenti caratteristiche comuni: la mazza battente, munita o no di stampo, guidata in traslazione verticale, che, piombando sul pezzo, per azione della gravità e/o di altre forze, lo deforma; il sostegno metallico del pezzo, detto incudine o ceppo, che regge l’urto e collabora alla forma se munito anch’esso d’impronta (controstampo); il telaio, spesso costituito da un solo montante, ma nei grandi m. da due montanti che formano un portale con le guide per la mazza; le apparecchiature di manovra, di comando e di regolazione; la fondazione, sotto il basamento dell’incudine, dove spesso si dispongono strati di materiale elastico e dispositivi per lo smorzamento delle oscillazioni.

Il ciclo di lavoro di un m. consta di una corsa di salita con sollevamento della mazza all’altezza prefissata e di una discesa in cui la mazza acquista l’energia cinetica richiesta per l’urto. Una parte di questa si perde in varie forme (vibrazioni del sostegno, deformazioni elastiche del pezzo restituite nel rimbalzo della mazza, calore prodotto); rendimento di un m. è il rapporto tra energia utile per la deformazione plastica del pezzo ed energia totale. Il rapporto tra la massa dell’incudine e quella della mazza (circa 20), insieme alla temperatura di lavoro, entità e velocità di deformazione, natura dei materiali e forma delle parti, influenza il rendimento del colpo (12-15%); il rapporto tra la massa della fondazione e quella della mazza (100-120) è tale da rendere minima l’energia perduta per spostamenti e vibrazioni.

Dati caratteristici di un m. sono: il dislivello di caduta, da cui dipende la velocità d’impatto, e la massa della mazza, da cui derivano le dimensioni del m. (da pochi kilogrammi ad alcune tonnellate). Poiché non conviene che la massa delle mazze oltrepassi i limiti suddetti, in quanto per fucinare grossi pezzi è più razionale l’azione statica della pressa, per avere energie elevate con corse contenute è necessario l’incremento della forza, da cui l’utilizzo dei m. a pressione di aeriformi. Importante è inoltre la potenzialità del m., prodotto dell’energia di un colpo per il numero dei colpi al minuto. Dato che per la moderna fucinatura sono disponibili anche presse molto rapide, la peculiare caratteristica del m. non è più dunque tanto nell’alto ritmo di lavoro, quanto nella più elevata velocità di deformazione (circa 100 volte maggiore).

Classificazione

Secondo la natura della forza agente nella corsa di discesa, gli svariati tipi di m. possono ricondursi a 3 categorie: m. a gravità, in cui la mazza è soggetta all’azione del suo peso; m. elastici, in cui la forza accelerante prevalente è prodotta dal ritorno di un mezzo elastico compresso nella corsa di salita; m. a fluido, in cui la mazza è accelerata in misura dominante dalla forza sviluppata dalla pressione di un aeriforme compresso fornito da apposito generatore.

M. a gravità. - La forza peso può agire integralmente, se il moto della mazza è traslatorio verticale (m. a caduta libera, detti in passato anche berte), o mediante la sua componente secondo la direzione della velocità, se il moto è rotatorio (m. a leva, oggi quasi del tutto abbandonati). I m. a caduta libera possono essere: a sollevamento meccanico, nei quali l’azione per la risalita si sviluppa nel contatto tra superfici di membri, cui la mazza è direttamente collegata (cinghie, funi, catene e, anche, tavole di legno), e superfici di solidi rotanti azionati da un motore (rulli, pulegge, alberi a eccentrici, tamburi); a sollevamento fluidodinamico, in cui l’azione per la risalita si sviluppa per pressione di un aeriforme su uno stantuffo mobile in un cilindro.

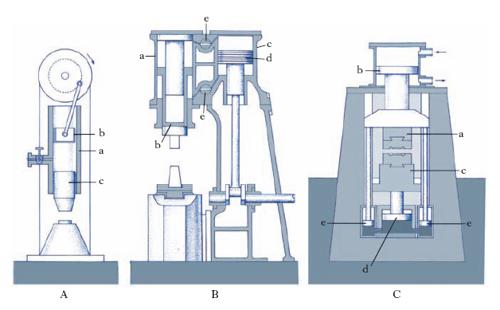

M. elastici. - In essi il moto è trasmesso dal meccanismo di comando alla mazza mediante un membro elastico, meccanico o aeriforme, interposto a incrementare, per effetto della sua deformabilità in contrazione e distensione, la velocità dell’urto. Nello schema di m. elastico pneumatico (fig. 1A), per es., vi è un cilindro a ad asse verticale entro cui traslano a tenuta lo stantuffo b (di compressione) del manovellismo azionato dal motore di comando e uno stantuffo c (di lavoro) sostenente la mazza di caduta; tra di essi è confinata una massa d’aria costituente il membro elastico interposto, la cui pressione è tale che, se lo stantuffo di compressione sale, essa diviene inferiore a quella esterna e la mazza viene sollevata dalla differenza di pressione. Per effetto dell’inerzia, la mazza si arresta quando lo stantuffo motore già discende, sicché la massa d’aria si comprime, per cui nella corsa successiva l’espansione incrementa velocità e forza di caduta. I m. pneumatici hanno prestazioni superiori anche per la presenza del cuscino d’aria, meno delicato delle molle e agevolmente rinnovabile.

M. a fluido. - In essi ambedue le corse avvengono essenzialmente per azione della pressione di un fluido operante in un cilindro a doppio effetto su uno stantuffo collegato rigidamente (mediante stelo) o elasticamente (con mezzo fluido interposto) alla mazza. I m. a fluido a trasmissione elastica, detti anche autocompressori, sono costituiti (fig. 1B) da due cilindri, uno anteriore a (di lavoro), in cui trasla lo stantuffo-mazza b realizzato con un cilindro cavo guidato internamente, e uno posteriore c (di compressione), in cui trasla lo stantuffo d del manovellismo azionato da un motore generalmente elettrico: i due cilindri, a doppio effetto, hanno i fondi superiori e inferiori comunicanti mediante due tubazioni in cui sono inserite due valvole e accoppiate per comando simultaneo; allorché lo stantuffo d sale o scende, l’aria viene spinta alternativamente nella camera superiore o inferiore del cilindro di lavoro e la mazza quindi scende o sale. Con manovra delle valvole l’operatore varia l’apertura delle luci, per cui cambia l’energia d’urto.

Nei m. a contraccolpo, generalmente con struttura a portale, le mazze attive sono due, con movimento verticale simultaneo in versi opposti sino a incontrarsi sul pezzo approssimativamente nel mezzo della corsa complessiva; nel tipo in fig. 1C, la mazza superiore a è mossa dal vapore agente sullo stantuffo b, mentre quella inferiore c è sollevata dalla pressione dell’olio sullo stantuffo d trasmessa dai due pistoncini laterali e collegati rigidamente con la mazza superiore. La mazza inferiore è di massa più grande di quella superiore per facilitare il ritrarsi delle mazze stesse dopo il colpo. Nei m. a contraccolpo è possibile che sia il pezzo ad assorbire pressoché interamente l’urto disponibile con maggior rendimento e minore logorio delle parti mobili.