tornio

tornio Macchina utensile di vastissimo impiego industriale per la lavorazione ad asportazione di truciolo (tornitura), mediante la quale è possibile realizzare superfici di rivoluzione esterne e interne variamente conformate, comprese le superfici filettate.

Operazioni

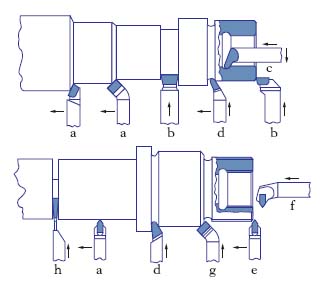

Le principali operazioni di tornitura sono: la tornitura cilindrica esterna, con moto di avanzamento dell’utensile (a in fig. 1) parallelo all’asse del tornio; la sfacciatura, per l’ottenimento di superfici piane perpendicolari all’asse di tornitura con moto di avanzamento dell’utensile (b) perpendicolare a tale asse; la tornitura interna, con utensile speciale (c), partendo da fori ottenuti mediante foratura; realizzazione di gole interne ed esterne (gole di scarico), con moto di avanzamento dell’utensile (c, d) radiale o talvolta inclinato, fino alla profondità richiesta; la filettatura esterna e interna, con moto di avanzamento dell’utensile (e, f) parallelo all’asse di tornitura in relazione al passo della filettatura; la smussatura, con moto di avanzamento dell’utensile (g) radiale; il taglio del pezzo, con utensile (h) di limitato spessore e moto di avanzamento radiale. Pur non comportando un’asportazione di truciolo, viene eseguita sul t. la zigrinatura (o godronatura), operazione di deformazione plastica a freddo di una superficie cilindrica, per ottenere una serie di rilievi regolari atti a facilitare l’afferraggio manuale. Il t. è anche utilizzato per eseguire alcune lavorazioni per deformazione plastica: tipiche, per es., nella tecnologia meccanica sono l’imbutitura e la zigrinatura e, nell’industria ceramica, la formatura.

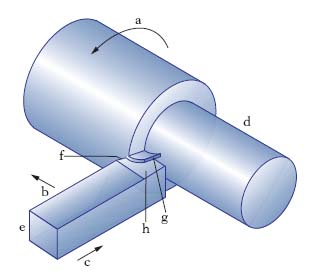

Il t. è la macchina utensile più antica; pur avendo subito nel tempo svariate evoluzioni, alla base del suo funzionamento è sempre la combinazione di due moti relativi fondamentali, tra utensile e pezzo (fig. 2): il moto di taglio a (o di lavoro) rotatorio uniforme, impresso al pezzo in lavorazione, e il moto di avanzamento b (o di alimentazione) rettilineo o curvilineo, impresso all’utensile. Inoltre, la regolazione della posizione dell’utensile rispetto al pezzo è consentita dal moto di registrazione c, che determina la profondità di passata. Ne consegue per la superficie lavorata d del pezzo una forma di rivoluzione. L’utensile e, tramite il tagliente principale f, genera il truciolo g e con la faccia di taglio h (o petto) lo curva verso l’alto.

Classificazione

La classificazione dei diversi tipi di t. può essere effettuata in base a criteri diversi: a seconda della direzione dell’asse dell’albero principale della macchina (mandrino), si hanno t. paralleli (ad asse orizzontale) e t. verticali. A seconda del grado di automazione si hanno i t. a comando manuale; i t. semiautomatici, nei quali restano affidate all’operatore tutte le manovre di posizionamento degli utensili; i t. automatici, nei quali resta affidato all’operatore il solo compito di predisposizione iniziale dei comandi di alimentazione e di controllo funzionale; i t. a controllo numerico, in grado di eseguire complesse lavorazioni sulla base di istruzioni codificate. A seconda di una particolare modalità di esecuzione di una o più operazioni, si hanno i t. speciali, come, per es., i t. frontali, i t. a copiare, i t. a torretta, i t. plurimandrino, i t. per alberi a gomito.

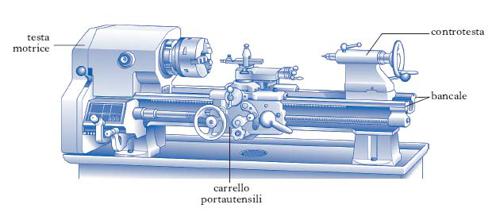

T. paralleli

Questo tipo di t. (anche chiamato t. universale, per la vasta gamma di lavorazioni che consente) è la macchina utensile più diffusa soprattutto nelle aziende che lavorano pezzi singoli o in piccola serie; non è adatto invece alla produzione di grande serie per i tempi relativamente elevati di impostazione, registrazione, sostituzione e avvicendamento degli utensili. Per quanto riguarda le dimensioni, si va dalle piccole dimensioni dei t. per orologeria, a quelle di alcuni t. paralleli con una distanza tra le punte di svariati metri, impiegati, per es., nelle lavorazioni dei rotori per macchine elettriche, o dei rulli per laminatoi. Pur nella molteplicità di soluzioni costruttive, i 4 componenti strutturali di un t. parallelo sono (fig. 3): il bancale, di solito in ghisa; la testa motrice (o fantina o toppo fisso), comprendente l’albero principale del moto di taglio e i meccanismi per la variazione e l’inversione di velocità per i moti di taglio e di avanzamento; il carrello portautensili (o carro), scorrevole lungo le guide del bancale con il compito di fissare l’utensile e di trasmettergli i moti di avanzamento e di registrazione; la controtesta (o toppo mobile), situata in posizione opposta rispetto alla testa motrice, e anch’essa mobile sulle guide interne del bancale, che viene utilizzata per il sostegno del pezzo in rotazione, oppure per il montaggio di utensili per operazioni di foratura o alesatura. Il bancale, di idonea rigidezza, statica e dinamica, è dotato, nella parte superiore, di guide orizzontali (di solito piane, prismatiche o a coda di rondine); quelle esterne assolvono la funzione di guida del carrello portautensili, che può così traslare nella direzione dell’asse del mandrino; le guide interne dirigono lo scorrimento della controtesta, il cui asse risulta in questo modo sempre coincidente con quello del mandrino. Nella testa motrice sono contenuti i meccanismi preposti al moto di taglio, la cui catena cinematica comprende, di regola, in sequenza, un motore elettrico, un gruppo innesto-freno, un giunto elastico, un cambio di velocità e il mandrino, che è l’albero principale avente la funzione di sostenere il pezzo e di imprimergli il moto di taglio. Il mandrino, in acciaio speciale, bonificato e rettificato, è inoltre forato per rendere possibile la lavorazione di pezzi di piccolo diametro. Il carrello, che deve conferire all’utensile il moto di avanzamento (longitudinale, trasversale, oppure inclinato rispetto all’asse di rotazione del mandrino), è costituito in genere di tre slitte sovrapposte: la prima di queste, la slitta inferiore accoppiata con il banco, permette la realizzazione del moto longitudinale; la seconda, la slitta trasversale, consente il moto in direzione ortogonale alle guide del bancale; la terza, la slitta superiore, è solidale con la parte superiore della torretta portautensile (o carrellino), inferiormente costituita da una piastra graduata ruotante. In questo modo viene consentita la registrazione dell’utensile all’inizio della lavorazione e il suo spostamento in qualsiasi direzione del piano orizzontale. La denominazione di t. parallelo deriva proprio dalla direzione del moto principale dell’utensile, coincidente con quello del carrello, cioè una traslazione orizzontale parallela alle guide del bancale. La controtesta è scorrevole sulle guide orizzontali interne del bancale e presenta un albero forato, alla cui estremità conica può essere innestata una contropunta (fissa o rotante), avente il compito di sostenere il pezzo in lavorazione dal lato opposto a quello del mandrino.

T. verticali

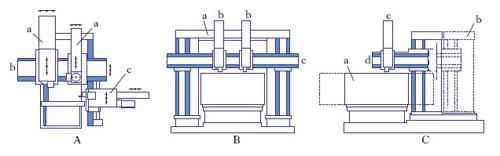

Questo tipo di t. (anche t. a giostra) è atto alla lavorazione di pezzi di grande diametro, appoggiati su una tavola girevole intorno a un asse verticale per meglio sorreggerne il peso. Le diverse forme costruttive dei t. verticali si possono ricondurre a due schemi fondamentali, con incastellatura a un montante o con incastellatura a due montanti. Nel primo caso (fig. 4A) il t. viene impiegato per pezzi di diametro tra 400 e 3000 mm circa, e viene equipaggiato con due o tre slitte portautensili a, montate sulla traversa mobile b e registrabili verticalmente per lavorazioni interne, esterne e sfacciature; inoltre viene impiegata una slitta laterale c destinata prevalentemente a lavorazioni di superfici esterne. Per diametri di tornitura molto elevati occorre utilizzare il t. a due montanti laterali, collegati tra loro da una traversa fissa (a in fig. 4B); questo t. (denominato anche t. a portale) viene equipaggiato con due o più slitte portautensili b montate sulla traversa mobile c e due o più carrelli portati dai montanti. Una notevole variante costruttiva è quella costituita dal t. a montante mobile (b in fig. 4C), che, secondo il tipo e la geometria della lavorazione, può anche essere girevole con la piattaforma a o spostabile su guide ancorate al terreno; la slitta portautensili c è montata su una traversa d a sbalzo.

T. automatici

In questi t. il serraggio del pezzo, i movimenti di accostamento e di avanzamento degli utensili, l’avvio e l’arresto delle corse di lavoro, l’avanzamento della barra per iniziare la lavorazione di un nuovo pezzo, avvengono automaticamente. È possibile classificare i t. automatici secondo le caratteristiche costruttive in: t. automatici monomandrino, utilizzati per la produzione di grande serie di pezzi, di forma anche complessa, ma di dimensioni piccole (viti, perni, boccole, flange ecc.) con lavorazione da una barra di forma cilindrica o prismatica; t. automatici a fantina mobile, nei quali le lavorazioni longitudinali sono ottenute mediante lo spostamento del mandrino e del pezzo, anziché della torretta portautensili; grazie a questa particolare struttura costruttiva si può effettuare la tornitura di pezzi di piccolo diametro e con elevata lunghezza, senza diminuzione della precisione di lavoro; t. automatici plurimandrino, con testa motrice, di norma ad asse orizzontale, alloggiante più mandrini portapezzo (da 2 a 12), rotanti anche a velocità diverse, con la possibilità di lavorare contemporaneamente più pezzi.

T. a controllo numerico

Nei t. a controllo numerico la sequenza operativa di lavoro si svolge in modo completamente automatico in tutte le sue fasi, sia in quelle di effettiva produzione sia in quelle ausiliarie (posizionamento, sostituzione e regolazione degli utensili, alimentazione del pezzo grezzo e allontanamento del pezzo finito); durante il lavoro restano così all’operatore le sole funzioni di controllo e sorveglianza della macchina. L’impiego del t. a controllo numerico risulta economico soprattutto nella lavorazione in serie limitata di pezzi complessi, che si ripetano di frequente. Esistono diverse varianti di t. a controllo numerico, classificabili in: t. a controllo numerico monomandrino, che presentano qualche modifica strutturale e componentistica, come la presenza di più torrette con utensili motorizzati; centri di lavorazione, macchine multiscopo che consentono anche operazioni di fresatura e rettifica, con sistema automatico di cambio utensile e movimentazione del pezzo; t. a controllo numerico speciali, come i t. a due mandrini contrapposti, che consentono di effettuare la lavorazione da entrambi i lati di un pezzo, riducendo il ciclo di lavoro fino al 50%.

T. (o ruota) da vasaio

Apparecchio impiegato per la formatura a mano dell’impasto ceramico. L’antico t. da vasaio, di cui si riscontra l’uso già nelle ceramiche del 2° strato di Troia e nella civiltà cretese nel medio minoico, ancora oggi impiegato nelle lavorazioni artigiane, è costituito da un sottile cilindro ad asse verticale, guidato da uno o più supporti, munito all’estremità superiore di un piattello (o girella), su cui viene poggiato l’impasto da formare, e inferiormente di una ruota; agendo su questa con i piedi, l’artigiano mette in rapida rotazione il cilindro e quindi anche il piattello, e operando con le mani o con opportuni utensili sull’impasto ne ottiene la formatura. Oggi i t. da vasaio hanno subito un’evoluzione diventando macchine a comando meccanico, con meccanismi a frizione o a cono per la regolazione della velocità e munite di freni, che consentono una lavorazione più veloce e regolare. Tuttavia la formatura al t. è sempre basata sull’esperienza e sull’abilità dell’operatore, sicché l’impiego di tali macchine è limitato a produzioni di un certo livello artistico, e comunque a pezzi aventi la forma di solidi di rivoluzione, quali piatti, anfore, vasi.