robot

Manipolatore riprogrammabile, multiscopo progettato per muovere oggetti, parti, attrezzi, o apparecchiature specializzate attraverso vari movimenti, programmati per l’esecuzione di una varietà di compiti. In informatica, software che analizza i contenuti di una rete (o di un database) in modo metodico e automatizzato, in genere per conto di un motore di ricerca.

Il nome r. deriva dal ceco Robot, nome proprio, a sua volta derivato di robota «lavoro faticoso», con cui lo scrittore K. Čapek designava gli automi che lavorano al posto degli operai nel suo dramma fantascientifico R.U.R. (1920).

Generalità

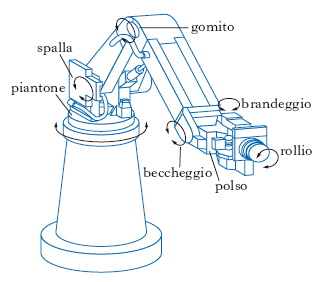

Nell’ambito dell’esecuzione di attività produttive, si parla di r. industriale; se il r. effettua movimenti con organi per cui vi sia un’analogia umana (braccio, polso, mano ecc.), si ha un r. antropomorfo (fig. 1). L’evoluzione dei r. si articola in generazioni. I r. di prima generazione sono privi di sensori, eseguono azioni diverse in base a programmi prestabiliti, senza retroazione dall’ambiente o controllo del risultato, in genere fissi o in moto su rotaia. I r. di seconda generazione, provvisti di sensori che forniscono un segnale di tipo ‘tutto-o-niente’, svolgono compiti diversi, in base a programmi predefiniti e a seconda delle diverse combinazioni di risposta dei sensori, con limitate capacità di moto autonomo della base. I r. di terza generazione hanno elevate capacità di elaborazione locale di dati forniti da sensori, in base a programmi predefiniti, e adattano le azioni da svolgere per raggiungere un fine predefinito. La quarta generazione di r. modifica i programmi di elaborazione in base alle esigenze e ai risultati ottenuti, con criteri relativi anche all’evoluzione di medio-lungo termine e sviluppando linee di azione originali, non previste dal progettista.

Per la variabilità dell’ambiente di operazione, un r. è soggetto a disturbi meccanici ed elettrici, e massima attenzione va posta alla sua affidabilità, scegliendo modalità e criteri di programmazione ed esecuzione. La flessibilità di un r. è la capacità di eseguire compiti diversi e diverse procedure di attuazione per lo stesso compito, la programmabilità è la capacità di seguire programmi modificabili di comando e di elaborazione per l’esecuzione delle funzioni consentite dalla struttura meccanica, la percezione dell’ambiente è la capacità di rilevare le caratteristiche dello spazio in cui il r. opera (condizioni ambientali, forma di oggetti, distanze ecc.) mediante sensori di tipo a contatto e non a contatto.

Il r. industriale

È l’unione funzionale di quattro sistemi principali; il sistema meccanico è costituito da elementi collegati da accoppiamenti o giunti, mossi da azionamenti elettrici, oleodinamici o da trasmissioni meccaniche, e controllati da un sistema di controllo locale che acquisisce informazioni tramite sensori (di posizione, velocità, forza ecc.) interni al sistema meccanico stesso; il sistema sensoriale acquisisce e interpreta i dati provenienti dall’ambiente, rilevati da sensori di tipo a contatto, di prossimità, tattili, per il rilievo di distanze, per segnali vocali ecc.; il sistema di governo sovrintende al funzionamento dei precedenti e, mediante algoritmi, pianifica obiettivi intermedi e movimenti necessari per il compito assegnato al r.; gli azionamenti pneumatici o elettrici consentono la movimentazione del sistema meccanico sotto il controllo del sistema di governo.

L’architettura del r. si suddivide in corpo ed estremità. Il corpo è in genere costituito da basamento, bracci o elementi tra loro cinematicamente collegati, e braccio terminale su cui è posta l’estremità. Questa è costituita dal polso, su cui è disposto un attrezzo per specifiche lavorazioni (foratura, saldatura, verniciatura ecc.) o un elemento di presa (pinza se dotata di due dita, mano se con più di due dita, dispositivi pneumatici o elettromagnetici ecc.); il moto dell’utensile terminale o delle dita è comandato da attuatori azionati indipendentemente che rendono l’elemento terminale un blocco a se stante del sistema meccanico. L’attuatore finale, che spesso limita la flessibilità del r., varia con il lavoro da eseguire, ed è realizzato, nel caso di r. per montaggio, sotto forma di pinze capaci di sostenere sforzi notevoli. Il controllo di un r. si realizza con controllori di tipo PID (➔ regolatore), usando il più delle volte sensori di tipo tattile. Per operazioni più complesse si usano r. sofisticati, fino a r. di tipo adattativo, con sensori di percezione visiva e comandato da microelaboratori.

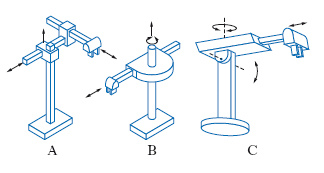

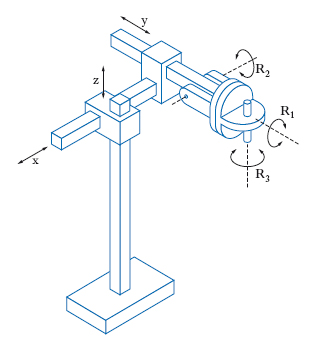

Il posizionamento spaziale dell’estremità (corpo rigido), su cui si collocano utensile o organo di presa, richiede la definizione di 6 coordinate in un dato riferimento, di cui 3 definiscono la posizione di un punto caratteristico e 3 le rotazioni di un sistema di assi a esso solidale. In genere si posiziona in un punto dello spazio l’estremità, con rotazioni o traslazioni degli elementi del corpo, e si stabilisce l’orientamento del polso (o della piattaforma di estremità) con tre rotazioni. Gli elementi della struttura meccanica del r. si articolano tra loro con giunti prismatici o rotoidali, ciascuno in genere a un solo grado di libertà. Le strutture di tipo cartesiano (fig. 2A), in cui il moto dei bracci del r. avviene traslando lungo i tre assi cartesiani (tre coppie prismatiche), si usano per semplici operazioni di assemblaggio e movimentazione, che richiedono notevole precisione nel posizionamento. I r. cilindrici (fig. 2B), o sferici (fig. 2C), in cui alcuni giunti permettono rotazioni reciproche tra i bracci (si hanno due coppie rotoidali e una prismatica), si usano per operazioni di riposizionamento, carico e scarico di macchine utensili e saldatura a punti.

Operazioni più complesse sono svolte da r. antropomorfi (o articolati), in cui tutti i giunti sono rotatori. Se il r. ha un numero di gradi di libertà inferiore a 6, si limita il posizionamento nello spazio e l’orientamento dell’estremità. Un numero di gradi di libertà superiore a quello richiesto dall’estremità (al massimo 6, fig. 3) rende il meccanismo ridondante. La ridondanza conferisce flessibilità al r., poiché un dato obiettivo di lavoro si raggiunge con molte possibili configurazioni di giunti e bracci, tra cui il sistema di governo sceglie la più idonea in termini di velocità di esecuzione, precisione di posizionamento, sicurezza e compatibilità con l’ambiente esterno.

Applicazioni

I r. hanno raggiunto un livello operativo di grande interesse sia nel contesto industriale e in applicazioni tradizionali in ambienti ad alta tecnologia, sia in applicazioni di larga diffusione in ambienti poco strutturati. Aree di rilevante impatto sono quelle della sicurezza e della produttività. L’uso dei r. per la sicurezza si è diffuso per sostituire o proteggere l’uomo in attività a rischio o per salvaguardare impianti e apparecchiature. Per la produttività, i r. si usano sia perché forniscono prestazioni migliori di quelle umane (per es. nella realizzazione veloce di prototipi di oggetti in base a specifiche più o meno dettagliate, dove specifiche generali si traducono in specifiche di dettaglio e in procedure realizzative) sia per offrire competenze e capacità non presenti fra le persone incaricate delle operazioni, per integrare l’attività umana in vari compiti (per es., con un collegamento continuo con il sistema informativo di supporto alle operazioni, per garantendo la compatibilità di quanto è eseguito con altre parti del sistema o con quanto previsto a livello più generale, oppure consentendo operazioni a distanza mediante telecontrollo). Le nuove generazioni di r. si applicano alla guida di veicoli in contesti a basso rischio (veicoli agricoli o addetti alla manutenzione del territorio), all’esecuzione di operazioni ad alta precisione (per es., nell’ambito della robotica chirurgica), al supporto ai disabili, per facilitarne la mobilità o per fornire servizi essenziali.

La robotica

La robotica è il settore disciplinare che ha per oggetto lo studio e la realizzazione di r. e le loro applicazioni in attività di produzione industriale e ricerca scientifica e tecnologica.

La tecnologia costruttiva dei r. si è evoluta grazie ai nuovi materiali (leggeri, robusti e flessibili) e attuatori (potenti, leggeri e veloci), migliorando rapidità e precisione di movimento. La capacità di ragionamento, con gli sviluppi di elaboratori, sistemi informatici e tecniche di intelligenza artificiale, è aumentata, consentendo azioni complesse in ambienti articolati (➔ automazione). L’integrazione con l’ambiente operativo è migliorata con l’analisi degli ambienti, la comprensione delle interazioni r.-ambiente, la gestione in tempo reale delle operazioni svolte dal robot. Nella ricerca, è cresciuta l’interazione tra competenze e settori disciplinari distanti.

La robotica chirurgica è il settore della bioingegneria consistente nell’applicazione delle tecniche della robotica alla chirurgia, con lo sviluppo di apparati di ausilio e/o di parziale sostituzione dell’opera del chirurgo. I più tradizionali campi di applicazione si sono avuti nella microchirurgia, nella chirurgia cerebrale e nella radiochirurgia per interventi su tumori o lesioni cerebrali. Il r. deve presentare caratteristiche di maneggevolezza e leggerezza associate a un numero di gradi di libertà adeguato a rendere possibili movimenti di una certa complessità. Le grandezze che definiscono la posizione e l’orientamento dell’organo effettore del r. debbono inoltre essere misurate con grande precisione; infatti il r. deve essere facilmente manovrabile dal chirurgo in modo da riuscire a ottenere un posizionamento il più accurato possibile dell’organo effettore stesso. Quest’ultimo può essere costituito da un dispositivo portautensile, il tipo di utensile essendo determinato dall’intervento chirurgico da effettuare (trapano, raggio laser ecc.). Il r. è generalmente associato a un sistema di ricostruzione e visualizzazione che consente di mettere in relazione misure relative alla geometria della zona su cui deve essere effettuato l’intervento e radiografie tridimensionali della zona stessa. In tal modo è possibile, tramite una rappresentazione tridimensionale della zona di operazione, simulare la posizione e la direzione di avanzamento dell’utensile in modo da definire esattamente la posizione in cui il r. deve portare il suo organo effettore e programmarne opportunamente i movimenti. In tale contesto, un caso di interesse particolare è quello della radiochirurgia stereotassica, in cui un fascio di radiazioni viene utilizzato per distruggere un tumore cerebrale e il suo percorso è vincolato dalla necessità di non attraversare strutture critiche quali cervelletto, nervi ottici ecc. Ulteriori progressi si devono ai perfezionamenti di tecniche della realtà virtuale e della telechirurgia: il chirurgo (indossando casco, guanti o altri dispositivi per realtà virtuale) si può collocare virtualmente nella sala operatoria posta a distanza, ricevere stimoli sensoriali e operare tramite strumenti telecomandati e comanda a distanza il r. che compie l’effettiva operazione sul paziente.