turboreattore

turboreattore In aeronautica, propulsore esoreattore o velivolo propulso da uno o più turboreattori. Per un uso ottimale dell’energia prodotta a date velocità di volo o per conseguire altri risultati in date condizioni di volo, si hanno varie configurazioni di t. normali (o semplici), t. a due flussi (o turbofan), t. con postbruciatore.

T. normale

Il t. è un propulsore simile a un turboelica, privo di riduttore e di albero portaelica, che preleva aria dall’ambiente esterno e la espelle a velocità Ve superiore a quella V di ingresso. La spinta S è dovuta all’aumento di velocità della massa gassosa che nell’unità di tempo attraversa il turboreattore. La portata uscente dal t. è di poco superiore a quella entrante per l’immissione in ciclo di massa di combustibile, trascurando la quale si ha S=(Ve−V)(dm/dt), dove dm/dt è la portata in massa di aria trattata. Rispetto al turboelica, il rendimento propulsivo del t. si riduce, a fronte di maggiori velocità di volo, non raggiungibili con propulsione a elica. L’aria esterna, captata con presa d’aria dinamica, arriva al compressore, centrifugo, assiale o misto. I primi si usano solo per piccole potenze, mentre sono diffusi gli assiali, con minore ingombro frontale e rapporti di compressione molto più elevati. L’aria in uscita dal compressore, in quantità circa 70 volte quella di combustibile, è a velocità troppo elevata (anche oltre i 150 m/s) rispetto a quella di propagazione di fiamma (alcuni m/s) all’interno dei combustori e perciò il flusso d’aria è ulteriormente decelerato. Esso è nel contempo ripartito in aria primaria (in rapporto in massa di circa 18:1 con il combustibile), che è avviata al tubo di fiamma nelle camere di combustione (a 1800-2000 °C), e in aria secondaria (o di diluizione), che è convogliata all’esterno del tubo di fiamma, ne raffredda le pareti e, rientrando attraverso dei fori, raffredda i gas combusti fino a 1200-1400 °C per evitare sollecitazioni alle pale di turbina. La miscela gassosa esce dalle camere di combustione e cede alla turbina l’energia per trascinare compressore e accessori; il resto dell’energia si trasforma in energia cinetica dei gas in uscita dall’ugello di scarico. Turbina e compressore, direttamente collegati mediante albero cavo, ruotano a elevate velocità angolari (10.000-30.000 giri/min).

Nel ciclo termodinamico teorico di funzionamento (ciclo Brayton), il fluido si comprime adiabaticamente nella presa d’aria e nel compressore, riceve calore a pressione costante nelle camere di combustione, si espande adiabaticamente in turbina e nell’ugello di scarico, cede calore a pressione costante all’ambiente esterno e torna allo stato di partenza.

La spinta del t. dipende da velocità di rotazione e densità dell’aria (quota di volo), mentre varia poco con la velocità del velivolo. Il rendimento propulsivo γp del t. è dato dal rapporto tra la potenza usata per la propulsione, SV=(Ve–V)V(dm/dt), e la somma di questa con la potenza cinetica del getto, (1/2)(Ve–V)2(dm/dt), perduta allo scarico e dispersa all’esterno. Esso, pari circa a γp=2/(1+Ve/V), è modesto a basse e medie velocità di volo, data la grande perdita cinetica allo scarico. Il suo miglioramento complessivo, connesso con quello del ciclo termodinamico, si ottiene innalzando le temperature di funzionamento, il che è permesso dalle leghe usate per le pale di turbina (pale raffreddate protette da materiale ceramico sopportano temperature del gas di 1500 °C). Il rendimento termico γt del t. è dato dal rapporto tra somma delle potenze, propulsiva e cinetica del getto, e potenza totale spesa, pari a quella sviluppata dal carburante nelle camere di combustione. Il rendimento globale effettivo γtp del t., pari al rapporto tra potenza propulsiva e potenza totale spesa, è dato dal prodotto di γp e γt. Il t. normale, che con il postbruciatore ha consentito di raggiungere e superare Mach 1 e che si usa nei minijet, nei velivoli tattici o da addestramento e in quelli senza pilota, è stato superato dal t. a due flussi (che può essere anch’esso con postbruciatore).

T. a due flussi

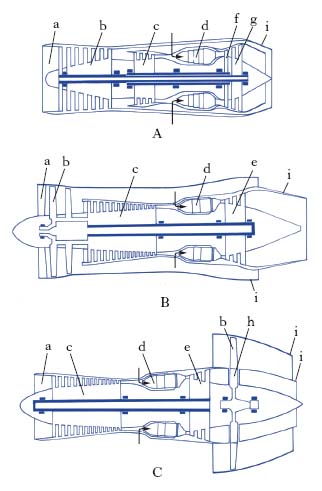

Con questi tipi di t. si è esteso il t. a velocità di esercizio minori di 800-900 km/h, migliorando il rendimento γp grazie agli effetti di un t. normale e di un’elica intubata. Il principio è ridurre la velocità globale d’efflusso impegnando una massa d’aria, che non partecipa al processo termodinamico, in vari tipi di t. a due flussi (turbofan). Nei t. a due flussi miscelati (o t. a diluizione; fig. 1A), l’aria captata dalla presa dinamica, e compressa in b, si suddivide: una parte è ulteriormente compressa dal compressore interno c e partecipa al processo termodinamico, un’altra parte percorre un condotto anulare intorno al t. interno e si espande nell’ugello anulare terminale i mescolandosi con l’aria calda e contribuendo alla spinta. Nei t. a due flussi separati, la portata totale di aria che investe il motore è suddivisa in 2 correnti distinte: la primaria, o calda, segue il processo termodinamico del t. semplice mentre la secondaria, o fredda, si espande in un distinto ugello previa accelerazione e compressione in un compressore a bassa pressione, intubato (ducted fan), posto a monte o a valle del motore. Nel primo caso (frontfan; fig. 1B), il più usato, entrambe le correnti attraversano il compressore a bassa pressione b mentre nel secondo caso (afterfan; fig. 1C) esso è attraversato solo da aria secondaria. Il t. a due flussi presenta minore consumo di combustibile grazie al miglior γp, ossia alle minori velocità medie dei flussi caldo e freddo. Il rapporto di by-pass (o di diluizione) tra i due flussi freddo e caldo raggiunge valori pari a 9. Gli elevati rapporti di compressione (oltre 30) impongono l’uso di 3 compressori, di alta, media e bassa pressione, costruttivamente complessi per gli alberi coassiali (fino a 3) di comando dei compressori. La spinta statica è dell’ordine di 100 kN per velivoli militari e di 300 kN per grandi velivoli da trasporto commerciale; il rapporto peso/spinta è inferiore a 0,2; il consumo specifico a velocità di crociera standard commerciale, di 900 km/h a 11.000 m di quota, è di circa 18 mg/s per N di spinta.

Per ottenere in ambito militare ridotti consumi specifici a velocità subsoniche e spinte elevate a velocità supersoniche, si impiega, nei t. a flussi sia separati sia miscelati, la postcombustione. Nei primi essa si attua in una camera di combustione supplementare, posta sul percorso del getto freddo prima dell’espansione nell’ugello secondario; nei secondi essa si svolge in un combustore a valle della camera di miscelazione e a monte dell’ugello. L’incremento della spinta con il postbruciatore è dell’ordine dell’80-90% di quella ottenuta senza postbruciatore.

T. con postbruciatore

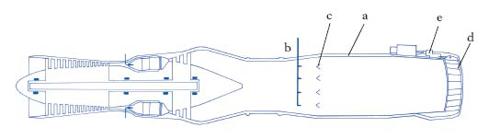

Nei t. normali la spinta ottenibile è limitata dalla temperatura massima compatibile con la resistenza meccanica a caldo delle palette della turbina: per mantenerla entro i limiti servono eccessi d’aria dal 400 al 500% rispetto al minimo stechiometrico e perciò nell’ugello di efflusso il miscuglio contiene grande quantità di ossigeno ad alta temperatura che si può usare per una combustione supplementare. Il sistema di postcombustione è costituito (fig. 2) da un diffusore a, a valle del normale cono di scarico, da un impianto b d’iniezione del combustibile di postcombustione, dagli stabilizzatori di fiamma c, da un ugello di scarico d a sezione variabile. Il meccanismo e varia la sezione terminale di scarico (la aumenta quando il postbruciatore si accende e la riporta in condizione normale quando si spegne) e serve a smaltire la grande portata di gas espansi evitando quindi il pompaggio del compressore. Risultando maggiore la velocità di efflusso finale, la spinta del gruppo propulsore è maggiore. I gas possono arrivare oltre i 2500 °C, sopportabili dalle pareti di lega speciale del condotto, lambite all’esterno dall’aria fresca. Il postbruciatore a punto fisso aumenta la spinta del 40-50%; i consumi specifici crescono però di 2-3 volte. Il postbruciatore in campo subsonico riduce percorso di decollo e tempi di salita, ma il suo uso permanente non conviene per l’elevato consumo e quindi il basso γp. Importante è invece il t. con postbruciatore a velocità supersoniche, per l’elevatissimo rapporto di compressione globale dovuto all’autocompressione, che spontaneamente si effettua con un appropriato disegno della presa d’aria. A parità di quota, la spinta, raggiunto un certo massimo, cade rapidamente a zero per numeri di Mach dell’ordine di 2-3 per i t. normali e dell’ordine di 4-6 per i t. con postbruciatore; ciò è dovuto al fatto che con l’autocompressione alle forti velocità supersoniche l’aria si riscalda a temperature che limitano il salto termico utilizzabile effettivamente. In pieno campo supersonico il t. con postbruciatore offre consumi specifici accettabili con alti rendimenti propulsivi e consente di ottenere la spinta richiesta nella fase di volo supersonico e in quota e non solo per brevi intervalli di tempo.

Elementi tecnici

Per ridurre il rumore prodotto dal getto caldo di scarico che si diffonde con violenza nell’aria, si usano ugelli multipli o di forma non circolare con lobi pronunciati. Per ridurre lo spazio di atterraggio, molti t. sono muniti di tegoli deviatori (inversori di spinta), che deviano in misura maggiore o minore la direzione del getto producendo azioni frenanti del 50-60% della spinta massima diretta. La potenza erogata si regola agendo non solo sul flusso di carburante, ma anche, per es., sull’inclinazione delle palette di statore del compressore (variando così la portata di aria spillata dal compressore stesso), mediante un dispositivo di controllo detto FADEC (full authority digital engine control). Nei t. militari è prevista la spinta vettorabile, cioè la possibilità di deviare il getto del motore per usarlo come comando di volo ausiliario e volare a elevati angoli d’attacco senza entrare in stallo, fare virate strettissime, decolli e atterraggi corti.

Per quanto riguarda la manutenzione, alle revisioni periodiche dopo un certo numero di ore di volo si è sostituita la manutenzione detta on condition. Essa si fonda sul monitoraggio di alcuni parametri da cui si desume lo stato di salute del motore: raccogliendo ed elaborando con continuità i dati, senza tener fermo l’aereo a terra, si prevedono i guasti e si pianifica la sostituzione di parti o lo smontaggio di un motore dall’aeroplano per una revisione. I nuovi motori sono studiati per facilitare questo tipo di manutenzione: le parti si possono smontare senza staccare l’intero motore che inoltre presenta fori nei punti critici per introdurvi sonde ed esplorare le parti interne. Come in altri ambiti, l’uso dell’elaboratore elettronico in fase di progetto consente risparmi di tempo e denaro, per es. ricorrendo a metodi numerici per studiare i profili delle palettature o a simulazioni del comportamento di alcune parti in caso di rottura di altre.