acciaio

Lega di ferro e carbonio prodotta allo stato fuso con tenore di carbonio minore di 1,7%; le leghe contenenti una percentuale maggiore di carbonio si chiamano ghise.

Cenni storici

Il termine per lungo tempo ha designato un tipo di ferro particolarmente duro e resistente (dai Romani chiamato chalyps), soprattutto adatto per la fabbricazione di armi e armature. L’a. fu ottenuto per la prima volta nel 1740 da B. Huntsman a Sheffield, fondendo in un crogiolo del ferro cementato: questo processo si diffuse e si sviluppò rapidamente in Inghilterra e costituì per un lungo periodo (a causa del rigoroso segreto mantenuto, anche con apposite leggi penali, sul procedimento) la causa della preminenza inglese nell’arte siderurgica. Intanto, già nel 1783, per opera di H. Cort, era stato sperimentato il procedimento, detto poi puddellaggio, nel quale veniva usato, per la fusione, il carbone fossile invece del carbone di legna, con notevole economia complessiva. Un’innovazione di carattere sostanziale fu quella (1855) di H. Bessemer con l’uso del convertitore, che consentì di produrre a. in grande quantità e a basso costo. L’utilizzazione delle quantità sempre crescenti di rottami e di scorie residuate da operazioni metallurgiche di diverso tipo fu possibile dal 1865 con il forno a suola Martin-Siemens, che consentì inoltre di depurare gli a. realizzandone la defosforazione e una limitata desolforazione. Il convertitore Thomas (1878), caratterizzato da rivestimento basico (al contrario del convertitore Bessemer, a suola silicea e quindi acida), permise l’impiego di ghise fosforose per la diretta conversione in acciaio. Il forno elettrico entrato nell’uso poco tempo dopo si rivelò particolarmente adatto per la produzione di a. di qualità, di sempre crescente importanza tecnica, e anche capace di una desolforazione assai più spinta di quella ottenibile con tutti gli altri processi; si ebbero poi i vari sistemi di conversione a ossigeno, messi a punto dal 1953 in poi.

Fabbricazione

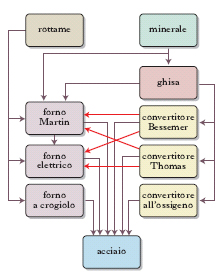

I procedimenti di fabbricazione dell’a. (non considerando, in questa sede, il puddellaggio, che rientra nei sistemi per la produzione di metallo allo stato pastoso) sono i seguenti: al crogiolo, al convertitore, tradizionale o a ossigeno; al forno elettrico (fig. 1).

Fabbricazione al crogiolo

Oggi in disuso, consiste nel fondere in crogioli di refrattario rottami di a. con opportune aggiunte per ottenere la voluta percentuale di carbonio. I crogioli sono riscaldati in forni a riverbero muniti di recuperatori; durante il processo fusorio si verificano alcune reazioni di affinazione tra le sostanze riducenti contenute nella carica, la silice e il carbonio del crogiolo e il metallo allo stato fuso in cui è disciolto ossido ferroso. Il procedimento, pur lento e costoso, permette di dosare esattamente i componenti la carica e di operare la fusione fuori del contatto dei prodotti di combustione, consentendo la produzione di un a. di qualità, a bassissimo tenore di elementi estranei.

Fabbricazione al convertitore

Si basa sull’eliminazione del carbonio in eccesso contenuto nella ghisa, ossidando il carbonio con una corrente d’aria fatta gorgogliare attraverso il metallo fuso. Vengono ossidati anche il manganese e il silicio e la reazione è accompagnata da forte sviluppo di calore, che mantiene fuso il metallo e ne aumenta la temperatura. Il convertitore Bessemer è un grosso recipiente d’a. a forma di pera, rivestito internamente con refrattari silicei; girevole attorno a un asse orizzontale, è portato da due perni che ne permettono l’inclinazione e il rovesciamento. L’aria, a pressione di 1,5-2,5 bar, è insufflata attraverso numerosi fori praticati nel blocco di refrattario che costituisce il fondo ed è collegato alla condotta portante tramite la cosiddetta cassa a vento. La carica di ghisa fusa (da 15 a 30 t) è introdotta dall’apertura superiore, tenendo il convertitore inclinato perché la ghisa non penetri nei fori del fondo; quindi s’immette l’aria sotto pressione e si raddrizza l’apparecchio. Per effetto di massa, dato che il bagno metallico contiene in prevalenza ferro, si ha inizialmente la formazione di ossido ferroso (FeO); segue l’ossidazione anche degli altri elementi presenti. L’ossido ferroso formatosi agisce in un primo tempo sul silicio e sul manganese, per cui si producono gli ossidi corrispondenti (MnO e SiO2), i quali danno origine ai componenti della scoria. Dopo questa prima fase, che dura da 2 a 4 minuti, inizia la combustione del carbonio che dà una grande fiamma, dapprima violetta e poi man mano biancastra; in questa fase, che dura da 10 a 15 minuti, il bagno liquido è violentemente agitato e si hanno proiezioni di scoria e di metallo. Quando tutto il carbonio è bruciato, la fiamma svanisce e compaiono fumi rossobruni di ossido di ferro. Si inclina allora nuovamente il convertitore, si sospende l’afflusso dell’aria, si toglie la scoria che si trova a galleggiare sopra al bagno metallico, si aggiungono al metallo liquido prodotti carburanti e correttivi: ghisa, ferro-manganese ecc., per portare al giusto valore i relativi tenori, quindi si vuota l’apparecchio rovesciando il contenuto in siviere o secchioni portati da gru. Nel convertitore Bessemer a rivestimento siliceo non si può ottenere l’eliminazione del fosforo; in tale convertitore occorre quindi lavorare ghisa a bassissimo tenore di tale elemento. A questo svantaggio S.G. Thomas pose riparo sostituendo il rivestimento acido con un rivestimento basico di dolomite, il quale permette l’aggiunta alla carica di calce nella misura di 120-180 kg per t. In tal modo l’anidride fosforica, prodotta dall’ossidazione del fosforo, si fissa sotto forma di fosfato di calcio: in questo caso l’azione termogena (che occorre per conservare il bagno allo stato fuso) viene appunto esercitata dalla combustione del fosforo e dalla successiva salificazione, con formazione di scoria. Terminata l’ossidazione del carbonio si continua l’insufflamento dell’aria per altri 5 minuti per eliminare il fosforo, poi si cola l’a. in siviera. Il procedimento Bessemer ha ormai perduto d’importanza; si è invece sempre più affermato l’uso di ossigeno, con varie tecniche, nel procedimento Thomas, insufflandolo dall’alto anziché dal basso. L’aria arricchita di ossigeno offre diversi vantaggi, quali la riduzione del tenore di azoto nell’a., la maggior flessibilità nell’affinazione di ghise di varia composizione e un onere d’impianto relativamente limitato. Un accorgimento comune consiste nell’insufflare dapprima aria e poi ossigeno con vapor d’acqua o anidride carbonica quali agenti raffreddanti. Ha assunto oggi particolare interesse il procedimento L.D., così denominato dalle città di Linz e Donawitz nelle quali furono eseguite le prime esperienze, che fa uso di convertitori anche di notevole capacità, simili esternamente a quelli tradizionali, ma nei quali il getto di ossigeno, diretto normalmente al bagno, proviene da una lancia retrattile introdotta nel convertitore; pertanto il fondo risulta chiuso. Una variante è il procedimento OLP (oxygène lance poudre), che introduce nel convertitore una miscela di ossigeno e di calce polverizzata e consente perciò l’impiego di ghise contenenti fino al 2% di fosforo. Nel procedimento Kal-Do (dal nome dell’inventore, Kallinge, e della città, Domnarvet, Svezia, dove il procedimento fu sperimentato) si adopera ossigeno puro, con getto inclinato rispetto al bagno, mentre infine nel procedimento al rotore l’ossigeno è insufflato sia nel bagno sia tangenzialmente alla superficie di questo, allo scopo di realizzare una più completa combustione dell’ossido di carbonio che si sviluppa dal bagno: con tali sistemi si possono affinare ghise anche ad alto contenuto di fosforo.

Fabbricazione al forno Martin

La fusione del materiale avviene sulla suola di un forno a riverbero con recupero del calore: tale forno consta di una camera di materiale refrattario in cui brucia il combustibile usato per il riscaldamento; un tempo si ricorreva a gas di gassogeno, mentre ora si alimenta più convenientemente il forno con olio combustibile o con metano (eventualmente miscelato a gas d’altoforno, se l’impianto è a ciclo integrale). L’aria comburente può essere arricchita con ossigeno, immesso direttamente nel bagno, con il vantaggio di un sensibile risparmio di combustibile, di una migliore affinazione e di una maggiore capacità produttiva. I prodotti della combustione lambiscono la suola, riscaldando fino a fusione il materiale ivi caricato, fuoriescono dalle testate opposte del forno attraverso canali simmetricamente disposti rispetto a quelli d’ingresso dell’aria e del combustibile e, nel caso in cui sia previsto il preriscaldamento, questi sono inviati in due camere sottostanti riempite in modo opportuno di refrattari (rigeneratori Siemens), riscaldandole. In tali forni l’a. può essere prodotto per diluizione fondendo ghisa e rottame ferroso (scrap-process), ovvero ossidando il carbonio della ghisa con ossido di ferro sotto forma di battiture o di minerale (ore-process). Il rivestimento refrattario della suola può essere acido o basico. Nel primo caso la carica deve essere a bassissimo tenore di fosforo e di zolfo; non si può, inoltre, con la suola acida, usare il minerale come ossidante; la disossidazione tuttavia avviene in modo migliore che non nel Martin basico e si ottengono pertanto a. di qualità più pregiate. Al contrario, nel processo basico, la carica può avere un tenore medio in carbonio superiore a quello richiesto nel processo acido, data la possibilità di aggiungere minerale in quantità sufficiente per la decarburazione della ghisa, senza che debba verificarsi, per salificazione, un eccessivo consumo del refrattario del rivestimento; è inoltre possibile impiegare ghise impure per zolfo e fosforo, poiché la natura basica della suola consente di realizzare una completa defosforazione e una parziale desolforazione. La capacità dei forni varia da 50 a 250 t, ma non sono infrequenti forni da 500 t. Dal caricamento a carro ponte si è passati al caricamento a terra, con il quale le cassette di minerale e di rottame trasportate dai vagoncini vengono spinte direttamente nel forno. Il processo di affinazione viene controllato e regolato con diversi automatismi, realizzati con apparecchiature elettroniche. La fusione dura da 6 a 8 ore per i forni da medio tonnellaggio e da 10 a 12 ore per quelli di maggiore capacità; l’affinazione richiede 2-4 ore, perché è lenta e avviene essenzialmente per reazioni tra la scoria e il metallo fuso, con un meccanismo in parte analogo a quello citato per il convertitore. Prima di fare la colata si prelevano campioni sui quali si eseguono rapide analisi chimiche e meccaniche. Il procedimento Martin ha dato origine a parecchie varianti; sono stati anche associati due trattamenti successivi in forni Martin, il primo dei quali funziona con lo schema ghisa-minerale, mentre il secondo riprende il prodotto del primo e ne completa quindi l’affinazione con rottami.

Fabbricazione al forno elettrico

L’elevatissima temperatura del forno elettrico permette la fusione di scorie calcaree molto basiche, che danno una affinazione assai spinta dell’a.: inoltre, la possibilità di controllo della natura dell’atmosfera del forno (che può passare da ossidante a riducente) consente l’eliminazione di elementi (zolfo e fosforo) in modo semplice e vantaggioso. Si opera prima la decarburazione spinta fino a una leggera ossidazione (condizione per una completa eliminazione del fosforo), quindi si elimina la scoria, si ricarbura il bagno e si procede alla desolforazione. Da ultimo si fanno le aggiunte correttive (carbonio e altri elementi) e si cola. Talora si trattano al forno elettrico cariche liquide di a. provenienti dal forno Martin per ridurre ulteriormente il contenuto in zolfo (super-affinazione). I forni utilizzati sono prevalentemente ad arco (quasi sempre del tipo a tre elettrodi) per l’affinazione, mentre per la fusione e la preparazione di a. speciali si usano anche i forni a induzione. Il forno elettrico, la cui capacità può anche superare le 200 t per ogni singola colata, si impiega tanto nella produzione di a. comuni quanto in quella di a. speciali.

Classificazione

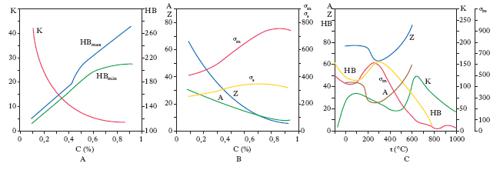

In base alla composizione chimica

È una delle classificazioni più correntemente adottate e raggruppa tutti i tipi di a. in due grandi categorie: a. non legati (o al carbonio), che contengono quantità di carbonio variabili (0,06-1,0% circa) e tenori relativamente bassi di altri elementi (manganese e silicio), e a. legati, in cui rientrano moltissime leghe ferro-carbonio con quantità sensibili di altri elementi di lega (nichel, titanio ecc.). Le proprietà meccaniche di un a. dipendono soprattutto dal tenore di carbonio: con l’aumento di questo crescono il carico di snervamento, il carico di rottura e la durezza, mentre diminuiscono l’allungamento, la strizione e la resilienza (fig. 2 A e B); per quanto concerne le proprietà tecnologiche, all’aumentare della quantità di carbonio diminuiscono la fucinabilità e la saldabilità, mentre aumenta la temprabilità. Le proprietà meccaniche di un a. variano inoltre notevolmente con il variare della temperatura (fig. 2 C).

A. non legati: si classificano secondo il tenore di carbonio e il loro impiego. La tabella si riferisce, in particolare, ad a. che, sottoposti a un opportuno trattamento termico, presentano caratteristiche meccaniche tali da consentirne l’impiego, con risultati vantaggiosi, in tutti i casi in cui non è indispensabile la presenza di elementi estranei che conferiscano agli a. particolari proprietà.

A. legati: sono quelli nei quali la presenza di elementi speciali, oltre naturalmente il carbonio, comporta un generale miglioramento delle caratteristiche meccaniche, chimiche e fisiche. Il nichel aumenta l’allungamento e la resilienza, determina la formazione di una struttura più fine e favorisce la penetrazione di tempra; il cromo aumenta la durezza, il carico di snervamento, il carico di rottura e, a forti tenori, la resistenza alla corrosione; il manganese, oltre lo 0,5%, migliora le caratteristiche meccaniche e di lavorabilità; il silicio conferisce resistenza e durezza, accresce il limite elastico e migliora le caratteristiche elettriche e magnetiche; il molibdeno (in particolare se unito a tungsteno) aumenta la resistenza a fatica alle alte temperature e (con nichel e cromo) impedisce la fragilità al rinvenimento. Il tungsteno dà carburi assai duri, aumenta la durezza e la resistenza a caldo; il cobalto in alte percentuali accresce la forza coercitiva nei magneti permanenti; l’alluminio è utile nella nitrurazione, migliora le proprietà magnetiche (con nichel) e aumenta la resistenza all’ossidazione a caldo; il vanadio migliora in generale alcune proprietà meccaniche (limite elastico e di fatica); il boro aumenta sensibilmente l’attitudine alla tempra; il rame accresce la resistenza alla corrosione, lo zolfo comporta un incremento di lavorabilità all’utensile, ma inducendo fragilità specie a caldo.

In base all’impiego

È un’altra delle classificazioni in uso.

A. da costruzione: contengono quantità limitate di elementi speciali e presentano buone caratteristiche meccaniche accanto a un’elevata capacità di tempra. Si ottengono in forma di laminati o fucinati, ovvero per fusione, nel qual caso hanno proprietà migliori che non i getti di a. comune. Si possono far rientrare in questa categoria gli a. da cementazione, da bonifica e da nitrurazione: i primi contengono nichel o cromo con bassi tenori di carbonio (diminuzione della grossezza dei grani per riscaldamento), i secondi contengono nichel, cromo e molibdeno, con tenori medi di carbonio (0,25-0,45%), per cui è favorita la temprabilità, mentre gli ultimi contengono cromo, molibdeno e alluminio.

A. per utensili

Sono caratterizzati da grande durezza mista a elevata tenacia e resistenza alle alte temperature. Si distinguono in: a) a. al carbonio, contenenti da 0,6 a 1,50% di questo elemento, adatti a utensilerie per lavorazione lenta e leggera; b) a. legati (non rapidi), contenenti tenori variabili di tungsteno, cromo, molibdeno, vanadio e silicio, adatti per lavorazione a freddo con asportazione di truciolo; c) a. rapidi, che permettono di realizzare elevate velocità di taglio: la loro principale caratteristica consiste inoltre nel non perdere la durezza anche se portati a elevata temperatura (color rosso). Gli a. rapidi contengono come elemento principale il tungsteno, accanto a tenori sensibili di cromo e vanadio (composizione tipica: W 18%; Cr 4%; V 1%); spesso sono anche presenti il molibdeno e il cobalto (a. superrapidi). Gli a. per utensili richiedono un’accurata preparazione e trattamenti termici complessi per il raggiungimento delle caratteristiche desiderate e sono pertanto costosi. A questa categoria possono essere associati gli a. per magneti, contenenti qualità sensibili di cobalto accanto a tungsteno, molibdeno, cromo. Sono da ricordare infine i cosiddetti a. automatici o acciai comuni dolci al piombo (0,10-0,50% di Pb), adatti alla lavorazione rapida, come materia prima per la fabbricazione in serie di viti, bulloni ecc.; la grande lavorabilità è assicurata dalla facilità con cui si spezza il truciolo.

A. per usi particolari

a) a. per molle: contengono silicio (in quantità non superiore al 5%, che aumenta i carichi limite di elasticità e di snervamento) e contengono poco carbonio. Si ottengono inoltre proprietà meccaniche particolari, e cioè grande tenacità ed elevata elasticità, abbinando l’azione del silicio a quella del manganese (molle a foglia o a balestra) e aggiungendo in alcuni casi cromo (molle a spirale);

b) a. per alte temperature: per le palette delle turbine a gas per velivoli sono di uso corrente a. al nichel-cromo con titanio e alluminio induriti per precipitazione (nimonic), eventualmente con aggiunta di cobalto e molibdeno; sempre diffuso è l’impiego di a. ferritici al cromo per le turbine a vapore;

c) a. per basse temperature: gli a. adatti per il trasporto d’idrocarburi e di gas liquefatti devono resistere soprattutto alla ‘rottura fragile’ che è favorita dalle basse temperature e avviene anche con sollecitazioni limitate, in punti d’intaglio o di concentrazione degli sforzi: a. al manganese e al nichel (2,5%) si prestano per applicazioni fino a −50 °C, a. al nichel (3,5%) fino a −100 °C, a. ferritici al 9% di nichel e a. austenitici al cromo-nichel, fino a −200 °C.

A. inossidabili

Sono caratterizzati da un elevato tenore di cromo o di cromo-nichel (composizione tipica 18-8, cioè 18% di cromo e 8% di nichel). Sono di uso diffusissimo, perché non si ossidano all’aria e sono resistenti all’azione di vari liquidi aggressivi; gli a. al cromo-nichel a più bassi tenori sono adatti per la cementazione, per costruzioni meccaniche fini (motori di aerei e auto, ingranaggi ecc.) e anche per le possibilità che presentano di autotemprarsi; gli a. al solo cromo presentano, per bassi tenori, un’elevata durezza (adatti quindi per corazze e proiettili penetranti), mentre quelli con alte concentrazioni in cromo sono assai resistenti all’ossidazione: da ricordare, per es., l’impiego di a. ferritici al cromo per la costruzione di turbine a vapore.

A. maraging

Ottenuti con un particolare trattamento termico, hanno elevatissime proprietà meccaniche e contemporaneamente presentano elevata tenacità; il carico di rottura a trazione è prossimo a 2000 N/mm2, l’allungamento a rottura è del 6-10%, la strizione supera il 30%, la resilienza è di pochi joule. Gli elementi di lega sono nichel (17-19%), molibdeno (intorno al 5%), titanio (0,15-0,25%), alluminio, boro, calcio, zirconio, manganese, carbonio (0,02%).

Produzione e localizzazione

L’a. è, con la ghisa, alla base dell’attività industriale di un paese, e il livello della sua produzione dà un’idea del grado d’industrializzazione. Nel 1870 il principale produttore era la Gran Bretagna, seguita da Stati Uniti, Francia, Germania e, dal primo Novecento, la Russia, rimasti per decenni i primi produttori mondiali di acciaio. Nel secondo dopoguerra l’istituzione della CECA (Comunità Europea del Carbone e dell’Acciaio) e di altre aree politico-economiche di cooperazione diede inizio a una fase di forte ripresa della siderurgia tedesca e di quella giapponese, e di affermazione di paesi nuovi, come Italia, Brasile, Cina e Corea del Sud. Dopo anni di grande espansione, salvo una flessione negli anni Settanta, la produzione mondiale di a. grezzo nel 2007 è stata di 1.320 migliaia di t., Il principale produttore ed esportatore è la Cina.

Nel 19° sec. gli impianti erano localizzati nei bacini carboniferi e ferriferi (Ruhr, Lorena, bacino del Donec, Pennsylvania); si sono poi affermate due tendenze: l’una ha portato gli impianti a ciclo integrale sulla costa (in Italia: Genova Cornigliano, Piombino, Bagnoli, Taranto), l’altra ha privilegiato impianti di medie o piccole dimensioni (300.000-500.000 t all’anno, contro i 5-10 milioni di un centro a ciclo integrale) in prossimità delle aree di consumo (‘miniacciaierie’, quasi tutte a forno elettrico, oppure a metano, con impiego del rottame di ferro). L’impiego di nuove fonti di energia ha influenzato i processi localizzativi, favorendo i paesi che ne sono ricchi (per es., quelli dell’America Latina). Una serie di nuovi paesi africani, americani e asiatici, nonché l’Australia, producono quantità crescenti di minerale, il cui tenore può essere aumentato in impianti di ‘arricchimento’ localizzati nei centri di estrazione o nei porti di esportazione.