polimero

Sostanza formata dalla combinazione di più molecole uguali (monomeri) tra loro.

Generalità

Tipologie. Si possono avere p. formati dalla combinazione di 2, 3, 4 ecc. molecole, che prendono il nome rispettivamente di dimero, trimero, tetramero ecc., e p. formati da un numero più alto di molecole, da qualche centinaio a diverse migliaia o decine di migliaia. Sono questi i cosiddetti alti p., che comprendono composti naturali o sintetici di notevole interesse; ai primi appartengono costituenti fondamentali degli organismi animali e vegetali (proteine, cellulosa ecc.); quelli artificiali comprendono le cosiddette materie plastiche o resine sintetiche, le fibre sintetiche, e così via. Esistono anche p. inorganici, tra i quali, particolarmente importanti, i siliconi.

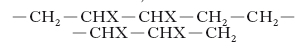

I p. isomerici, pur avendo la stessa composizione percentuale, differiscono per la distribuzione degli atomi componenti la molecola: così, un p. formato dalla riunione di tante molecole di CH2=CHX potrà avere la struttura

nella quale le molecole di monomero sono riunite testa e coda, o la struttura

nella quale l’unione è fatta testa a testa e coda a coda. Nei p. isomerici altra differenza può derivare dalla diversa orientazione rispetto al piano della catena di gruppi sostituenti o di eventuali catene laterali; si ha in tal caso una forma di isomeria cis-trans. Oltre a p. con strutture che si sviluppano linearmente (p. lineari) ne esistono altri (p. tridimensionali) che possiedono strutture reticolate, tridimensionali, a volte assai complesse. Tali p. si possono formare mediante reazioni di polimerizzazione di composti insaturi di tipo dienico o trienico o anche per reazioni di policondensazione a cui partecipano monomeri tri- o polifunzionali.

Proprietà. Le proprietà fisiche e meccaniche dei p. sono in rapporto, oltre che con la natura del monomero e con la grandezza molecolare del p., con la struttura, lineare o tridimensionale, del p. stesso. I p. lineari sono facilmente solubili e generalmente termoplastici; in essi le singole molecole a sviluppo lineare risultano fra loro unite solo a mezzo di deboli forze dovute a legami secondari; l’azione del calore indebolisce questi legami allontanando le une dalle altre le singole molecole; il prodotto acquista allora sufficiente fluidità per potere essere stampato sotto l’azione di pressioni anche modeste. Le macromolecole a struttura tridimensionale, nelle quali cioè le catene a sviluppo lineare sono fra loro unite da legami trasversali (di valenza), sono invece insolubili e termoindurenti, cioè una volta foggiate nella forma voluta, non si possono più rammollire col calore né comunque essere nuovamente portate allo stato plastico.

È possibile trasformare una macromolecola a struttura lineare in altra a struttura tridimensionale, cioè passare da un materiale termoplastico a uno termoindurente, da un materiale solubile a uno insolubile. Tale operazione ha varie finalità, quali la vulcanizzazione della gomma e la insolubilizzazione di vernici. La presenza di un numero anche piccolo di legami trasversali influenza sensibilmente la capacità dei prodotti di sciogliersi e di rigonfiarsi a contatto di liquidi. Grandezza e forma delle molecole sono i maggiori responsabili di molte delle caratteristiche dei p., del loro stato fisico, delle proprietà chimiche.

Peso molecolare. Le macromolecole costituenti un p. sono generalmente diverse le une dalle altre: se ne possono produrre di più corte, di più lunghe, di rettilinee, di ramificate ecc.; pertanto, per indicare il peso molecolare di un p. si adotta una media ponderata riferita al numero (peso molecolare medio numerico) o al peso (peso molecolare medio ponderale) delle molecole. I metodi di determinazione del peso molecolare dei p. basati sull’abbassamento della pressione osmotica consentono di ricavare il peso molecolare medio numerico; quelli basati sulla diffusione della luce danno invece il peso molecolare medio ponderale; quelli basati su misure di viscosità di soluzioni o del prodotto fuso danno valori intermedi fra i due precedenti, più vicini al valore medio ponderale. La distribuzione dei pesi molecolari di un p. è rappresentata da una gaussiana: un egual valore del peso molecolare medio si può ottenere con curve di distribuzione diverse.

Disposizione delle macromolecole. Un altro fattore che spesso influenza notevolmente le caratteristiche dei vari p. è rappresentato dall’orientamento delle macromolecole. Non sempre, in un p. termoplastico, le catene compaiono contorte, aggrovigliate le une alle altre, in modo disordinato (rappresentazione che corrisponde a un prodotto del tutto amorfo); talora esse possono disporsi, almeno per certi tratti, con ordine, parallele le une alle altre: in questi tratti il prodotto acquista un certo grado di cristallinità, poiché gli atomi delle singole catene si dispongono con regolarità, in parte simile a quella che si ha in un materiale cristallino. Nella gran parte dei p. non si ha mai un ordine totale, cioè il prodotto si può immaginare come formato da un susseguirsi di zone amorfe e cristalline. I due tipi di distribuzione delle catene comportano proprietà fisiche, chimiche, tecnologiche diverse; mentre il primo tipo di distribuzione conferisce ai prodotti alcune delle caratteristiche dei materiali vetrosi (per es., la fragilità), il secondo conferisce invece alcune delle proprietà dei solidi cristallini (migliori caratteristiche meccaniche, punto di rammollimento più alto ecc.).

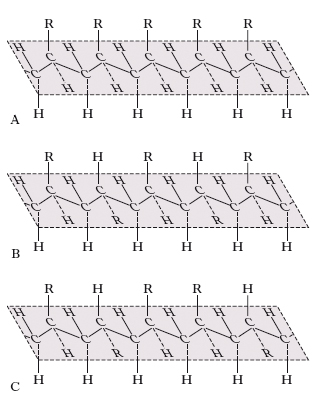

Una parallelizzazione delle macromolecole si può ottenere mediante stiramento del prodotto e questo trattamento porta a un miglioramento delle proprietà meccaniche; ciò è di grande interesse specie per fibre tessili (per es. nailon). La possibilità delle macromolecole a sviluppo lineare di subire una parallelizzazione sotto l’azione dello stiramento è legata, oltre che alle modalità con le quali è condotta l’operazione, anche alla struttura molecolare (cresce con la simmetria delle molecole). Macromolecole a elevatissimo grado di cristallinità si ottengono coi sistemi di polimerizzazione stereospecifica, nei quali le molecole durante il loro addizionarsi danno origine a strutture regolari, spiraliformi, che si conservano per lunghi tratti (p. stereoregolari). I p. così ottenuti si dicono isotattici quando la catena contiene atomi di carbonio terziari che risultano legati a gruppi regolarmente disposti dalla stessa parte rispetto al piano su cui si può supporre distesa la catena stessa. I p. stereoregolari si dicono invece sindiotattici quando i gruppi si alternano regolarmente lungo la catena al di sopra e al di sotto del piano della catena stessa. Nei p. isotattici e sindiotattici la distribuzione regolare dei gruppi sostituenti interessa gran parte della catena principale: questa distribuzione ordinata dei gruppi sostituenti porta a p. che presentano spiccata tendenza alla cristallizzazione, dando prodotti con elevata densità, alto punto di fusione, capaci di resistere all’azione rigonfiante o solvente di liquidi organici. Quando da uno stesso monomero si può ottenere sia il p. isotattico sia quello sindiotattico, quest’ultimo presenta, rispetto a quello isotattico, un più elevato punto di fusione e una minore solubilità. Si dicono infine atattici i p. aventi una distribuzione casuale dei gruppi sostituenti lungo la catena principale. Nella fig. sono schematizzate catene di p., isotattici, sindiotattici e atattici.

Copolimeri

I copolimeri sono p. che risultino da 2 o più tipi di monomeri riuniti in una sequenza più o meno regolare. L’uso dei copolimeri è andato via via estendendosi poiché si è visto che con la copolimerizzazione si possono introdurre caratteristiche che i singoli omopolimeri non possiedono. Così, per es., rispetto al polistirene i suoi copolimeri col nitrile acrilico presentano una migliore resistenza ai solventi, agli oli minerali, agli agenti chimici, una maggiore tenacità, stabilità dimensionale, resistenza al calore, alle deformazioni sotto carico. Per quanto riguarda la struttura di un copolimero, se indichiamo con A e B i due monomeri costituenti, si può avere un’alternanza irregolare dei due, cioè

o la riunione di gruppi di monomeri A con gruppi di monomeri B (copolimeri a blocchi), del tipo

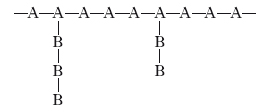

La preparazione di questi tipi di copolimeri può essere realizzata polimerizzando separatamente ciascun monomero fino alla formazione di oligomeri, cioè di prodotti a basso peso molecolare, detti anche prepolimeri, e unendo successivamente questi ultimi tra loro attraverso i loro gruppi funzionali oppure per reazione con un composto bifunzionale. Tra le applicazioni dei copolimeri a blocchi si devono citare le gomme termoplastiche e i poliuretani costituiti da macromolecole a segmenti alternati flessibili e rigidi. Si possono avere anche copolimeri aggraffati (o a innesto) in cui una delle unità monomeriche fa parte soltanto della catena principale e l’altra delle catene laterali, secondo lo schema

I copolimeri aggraffati vengono preparati generalmente polimerizzando un secondo monomero in presenza di un prepolimero del primo monomero, nel quale si producono dei centri attivati mediante l’azione di adatti reattivi, come perossidi o sistemi di ossido-riduzione; oppure per trasferimento dell’attivazione da una catena in crescita a un prepolimero già formato; o infine per irradiazione, con radiazioni di alta energia, del p. di base in presenza del secondo monomero. La copolimerizzazione per aggraffatura può dar luogo a prodotti dotati di particolari caratteristiche meccaniche; così, alcuni tipi di polistirene antiurto vengono prodotti per innesto di polistirene su copolimero butadiene-stirene; copolimeri aggraffati di esteri acrilici con cloruro di vinile o altri monomeri vinilici presentano migliore resistenza a trazione, alta tenacità e resilienza; pure alta resilienza presentano prodotti aggraffati ottenuti innestando copolimeri etilene-propilene con monomeri vinilici che hanno anche buone caratteristiche di adesività. Impieghi molto importanti trova infine l’innesto di p. sintetici sulle fibre cellulosiche naturali e artificiali per migliorare la resistenza all’abrasione, alle pieghe, agli agenti chimici e ai batteri e per impartire proprietà idrofobe, idrorepellenti e ignifughe ai filati e ai tessuti. Infine, sono stati preparati copolimeri alternati del tipo

i quali, per la loro regolarità di struttura, potrebbero dar luogo a prodotti di particolari caratteristiche.

Miscele di polimeri

L’addizione di un p. a un altro p. di natura non troppo diversa, qualora la miscela risulti omogenea e tale si mantenga durante l’impiego, cioè nel caso di compatibilità tra i due p., dà talvolta luogo a prodotti che presentano globalmente caratteristiche più favorevoli per determinati impieghi. In alcuni casi l’aggiunta di un p. a un altro p. ha lo stesso effetto dell’aggiunta di un plastificante; così il polietilene, che non risulta compatibile con i normali plastificanti, può diventare adatto a molte applicazioni miscelandolo con polipropilene, gomma butile, copolimeri etilene-acetato di vinile, gomme termoplastiche stirene-butadiene-stirene. In altri casi s’innalza fortemente la resilienza; miscele di polistirene con elastomeri forniscono vari tipi di polistirene antiurto, non inferiori, talvolta, ai corrispondenti copolimeri. Anche miscele di polivinilcloruro con elastomeri hanno una buona resistenza all’urto e quelle con poliacrilonitrile presentano altre caratteristiche interessanti, come quella di forti allungamenti a rottura. Talvolta si verifica anche un innalzamento del modulo di elasticità o della resistenza a trazione nella miscelazione di polimeri. L’impiego di miscele di p. si è diffuso soprattutto nel campo dei p. termoplastici, permettendone l’uso in campi di applicazione non tipici di questi polimeri.

P. biodegradabili

L’uso crescente di p. per la produzione di manufatti cosiddetti a perdere (contenitori, bottiglie, buste ecc.) ha reso particolarmente importante la problematica ambientale connessa con l’abbandono incontrollato di tali oggetti. Per limitare lo smaltimento in discarica di tali materiali di lavorazione, la scelta di un p. viene valutata anche in base al suo possibile riuso e riciclo. Infatti, i p. di più diffuso impiego (polietilene, cloruro di polivinile, polipropilene, poliestere ecc.) presentano una grande inerzia rispetto ai processi degradativi naturali (fotodegradazione attivata dalla componente ultravioletta della luce solare, seguita da biodegradazione a opera dei microrganismi presenti nell’ambiente) e pertanto permangono praticamente inalterati per periodi molto più lunghi del loro effettivo tempo di utilizzazione, contribuendo così al degrado ambientale e creando talvolta situazioni di rischio per la vita animale. Questa situazione ha determinato un crescente interesse per la produzione di p. più facilmente biodegradabili dei p. sintetici tradizionali. Questa nuova generazione di p. può essere ottenuta nei modi seguenti: a) modificando chimicamente p. naturali, come nel caso del pullulano; b) producendo biopolimeri per via fermentativa, come nel caso del poliidrossibutirrato (➔ poliidrossiderivati); c) sintetizzando p. intrinsecamente biodegradabili (per es. polivinilalcoli idrosolubili); d) introducendo in p. non degradabili (polietilene, polipropilene, polistirene) gruppi fotosensibili (carbonili, arilchetone, alchilchetone, idroperossidi); e) mescolando ai p. sintetici (per es. polietilene) macromolecole naturali (per es. amido) che attivano, tramite la loro degradazione naturale, quella dei p. di sintesi; f) legando chimicamente macromolecole naturali (per es. amido) con p. sintetici idrofili e con agenti plasticizzanti naturali. Generalmente, la produzione industriale di p. effettivamente biodegradabili è caratterizzata da alti costi che rendono tali p. impiegabili soltanto per prestazioni specialistiche (per es., in campo biomedico).

Polimerizzazione

È così denominato il processo di formazione di macromolecole a partire da sostanze a basso peso molecolare (monomeri); estensivamente comprende, oltre alla polimerizzazione propriamente detta, ossia la polimerizzazione per addizione (o poliaddizione), anche la policondensazione; più restrittivamente, per polimerizzazione s’intende il processo di poliaddizione, cioè l’unione di più molecole dello stesso monomero contenente doppi legami a formare una macromolecola con composizione centesimale uguale a quella del monomero e peso molecolare pari a un multiplo intero di quello del monomero. Possono unirsi anche monomeri di tipo diverso (copolimerizzazione).

Processi di polimerizzazione di monomeri insaturi. Nella polimerizzazione a catena (o radicalica), largamente diffusa nella tecnologia delle materie plastiche, il doppio legame del monomero viene prima attivato da radicali liberi formati da iniziatori della reazione (perossidi organici, miscele di persolfato e tiosolfato ecc.); il prodotto risultante dall’addizione del monomero e del radicale è a sua volta un radicale che può addizionare un altro monomero senza perdita di attività fino a che la catena non è sufficientemente cresciuta. La terminazione della fase di accrescimento della catena può avvenire con meccanismi diversi (combinazione fra loro di due catene; disproporzionamento, cioè trasferimento di un atomo di idrogeno da una catena all’altra ecc.).

Nella polimerizzazione ionica il doppio legame viene attivato da un iniziatore ionico che, addizionandosi a un’olefina, dà un complesso che a sua volta si comporta da iniziatore addizionandosi a un’altra olefina. Gli iniziatori ionici si distinguono in cationici (acidi forti, trifluoruro di boro, tricloruro di alluminio) e anionici (basi forti, composti metalloalchilici ecc.), a seconda che il complesso che essi formano con l’olefina abbia un difetto o un eccesso di elettroni.

Importanza fondamentale nella tecnologia dei p. ha assunto la polimerizzazione stereospecifica (o di coordinazione), per la capacità che il centro attivo esplica nel coordinare l’orientamento del monomero all’esterno della catena durante la fase di innesco e di accrescimento. La polimerizzazione stereospecifica dà luogo a p. stereoregolari; tale polimerizzazione è possibile solo in presenza di catalizzatori, costituiti da complessi degli alogenuri di titanio, di vanadio ecc. (metalli di transizione del IV e VIII gruppo) e derivati alchilici, per es. dell’alluminio e del berillio.

Un altro tipo di polimerizzazione, che consente di regolare facilmente il peso molecolare del p. e di formare copolimeri con sequenza, a piacere, dei vari monomeri, è la polimerizzazione per trasferimento di gruppo; il sistema si basa sull’impiego di un gruppo reattivo costituito da un composto organico del silicio che funge da iniziatore e che, a ogni addizione di una nuova molecola di monomero, si sposta sul fondo della catena, così da consentire l’addizione di altre molecole di monomero: il sistema termina quando il p. reagisce con un altro gruppo reattivo.

Fasi e forme di polimerizzazione. La polimerizzazione di un monomero può eseguirsi sia in fase gassosa sia in fase liquida, sia in emulsione sia in soluzione. La polimerizzazione in fase gassosa può effettuarsi a pressione normale oppure a pressione ridotta o elevata; un caso tipico di polimerizzazione sotto pressione è offerta dall’etilene; un caso invece di polimerizzazione a pressione ridotta è quello del p-xililene. La polimerizzazione allo stato liquido prende anche il nome di polimerizzazione in blocco (o in massa), poiché terminato il processo il liquido risulta trasformato in un’unica massa, un blocco solido. Si fanno polimerizzare in questo modo diversi composti vinilici, specie quando si vogliono ottenere grandi masse trasparenti (blocchi, cilindri, lastre ecc.). Quando invece si vuole ottenere il p. in forma granulare si disperde il monomero sotto forma di piccole goccioline sospese in un liquido che non è solvente del monomero e se ne fa avvenire la polimerizzazione in dispersione (detta anche in granuli o in sospensione); le goccioline di liquido si trasformano in granuli di p., solido, impiegati per preparare resine da stampaggio.

Se il monomero o più monomeri vengono emulsionati (per es., in acqua, usando agenti emulsionanti quali i saponi) e poi polimerizzati (polimerizzazione in emulsione), si ottiene un p. o un copolimero sotto forma di latice, che può essere usato come tale o coagulato (per aggiunta di acidi, sali ecc.) sotto forma di masse più o meno grandi. Si usa questo metodo, per es., per ottenere latici di gomma sintetica da mescolare con quelli di gomma naturale. Il grado di dispersione del monomero e il modo con cui avviene l’iniziazione della reazione differenziano la polimerizzazione in emulsione da quella in sospensione.

Nella polimerizzazione in sospensione l’iniziatore è disciolto nel monomero e questo è disperso sotto forma di goccioline aventi dimensioni di 0,1-1 mm; la velocità di polimerizzazione e i pesi molecolari dei p. così ottenuti sono sostanzialmente dello stesso ordine di grandezza di quelli caratteristici di una polimerizzazione in blocco. Nella polimerizzazione in emulsione invece il monomero è disperso sotto forma di particelle colloidali aventi dimensioni di 50-1500 Å e l’iniziatore è presente nella fase disperdente: corrispondentemente si ha una velocità di polimerizzazione molto più elevata e si ottengono p. con peso molecolare molto più alto di quello caratteristico della polimerizzazione in sospensione.

Infine, se il monomero può sciogliersi in un solvente, si esegue la polimerizzazione in soluzione. Possono verificarsi 2 casi, cioè che il p. sia ancora solubile nel solvente (nel qual caso si ricupera evaporando il solvente) o sia in esso insolubile; in questo caso, a mano a mano che il p. si viene formando, precipita sotto forma di massa polverulenta. Il sistema si usa sia per p., sia per copolimeri. La polimerizzazione di uno o più monomeri presenti in soluzione può avvenire anche per mezzo di ioni o di radicali (iniziatori) prodotti per reazione (primaria o secondaria) agli elettrodi di una cella (elettropolimerizzazione). Il sistema permette di ottenere, sulla superficie dell’anodo o del catodo, rivestimenti caratterizzati da una pressoché perfetta continuità, con proprietà dielettriche particolarmente idonee nella preparazione di componenti elettronici.

Aspetti biochimici

Le macromolecole biologiche (proteine, acidi nucleici, polisaccaridi) sono p. costituiti da numerose unità monomeriche ripetitive, rispettivamente amminoacidi, unità nucleotidiche, unità saccaridiche. La formazione dei p. nelle cellule è sotto stretto controllo enzimatico e la loro sintesi necessita di un notevole dispendio energetico sotto forma di ATP. Gli enzimi attivi nella formazione di legami tra più subunità o monomeri per ottenere un p. sono le polimerasi: quelle che polimerizzano i nucleotidi si possono distinguere in polimerasi per la formazione di molecole di DNA (DNA-polimerasi) e polimerasi per la formazione di molecole di RNA (RNA-polimerasi).

Proprietà tecniche

Le proprietà dei p. dipendono tra l’altro dalla struttura. Nei p. lineari, solubili e spesso termoplastici, le molecole a sviluppo lineare sono unite da legami secondari che il calore indebolisce, rendendo il prodotto abbastanza fluido per essere stampato con pressioni modeste. I p. tridimensionali, con catene lineari unite da legami trasversali di valenza, sono insolubili e termoindurenti e una volta foggiati non si rammolliscono col calore. Nei p. termoplastici, le catene si aggrovigliano senza ordine (il che porta a un prodotto amorfo e a caratteristiche vetrose come la fragilità) o si dispongono parallele tra loro (il che implica un certo grado di cristallinità e alcune proprietà come un punto di rammollimento più alto), anche mediante stiramento. I p. sotto sforzo sono sia viscoelastici sia viscoplastici; la risposta alla sollecitazione è ritardata perché le catene si muovono tra loro, allineandosi in direzione dello sforzo applicato (ciò aumenta legami trasversali tipo Van der Waals); la viscosità aumenta con grado di polimerizzazione e ramificazione. In un p. stirato a temperatura maggiore di quella di transizione vetrosa e portato a temperatura abbastanza bassa da impedire alle catene, sgrovigliate in parte dallo stiro, di recuperare l’assetto iniziale, le forze elastiche latenti riportano però il materiale alla configurazione originaria con un successivo riscaldamento (memoria elastica). P. con struttura ordinata come i cristalli e fluidità tipica di liquidi sono detti a cristalli liquidi. La miscela di p. compatibili può presentare proprietà come: maggiore resilienza (polistirene antiurto), forti allungamenti a rottura, modulo di elasticità e resistenza a trazione maggiori. Alcuni p. (metalli organici), additivati (o drogati) con composti accettori di elettroni, manifestano proprietà conduttrici (p. conduttori). Reazioni di ossidazione o riduzione forniscono portatori di carica delocalizzati (il trasporto di corrente è per via elettronica e non per moto ionico). L’ossidazione forma bande elettroniche non riempite (drogaggio di tipo p) in cui si rimuovono elettroni, la riduzione (drogaggio di tipo n) aggiunge elettroni nelle bande di conduzione.